基于电动燃油泵的功能可知电动燃油泵的性能的好坏将直接影响发动机的工作性能。电动燃油泵是电喷发动机燃油供给系统的”心脏”。电动燃油泵输送到油管的燃油压力标准一般是250~300kPa。再将汽油滤清器进油口拆开,接入油压表,重新测量泵油量,若泵油量仍然达不到标准,说明电动燃油泵严重磨损或者零件损坏;若泵油量达到标准,应当检查汽油滤清器。......

2023-08-23

柴油机的输出功率、效率(燃油消耗率)和废气排放性能不仅与喷射时间有关,还与喷射特性有关。喷射特性是喷射燃油后随时间所显现的特性,有喷射时间、喷射模式、喷射率、喷雾特性等。因燃油喷射时间仅为3~4ms,是相当短的时间,并且还是间歇喷射,因此对喷射特性的解释有一定难度。

柴油机为了最小化燃油消耗量和炭烟排放量,喷射时间的设置随发动机运行条件的不同而不同。柴油机的燃油喷射量在全负荷状态下会受到炭烟排放量界限的限制,在高速状态下会受到最大废气排放许可温度界限和发动机转速界限的限制。

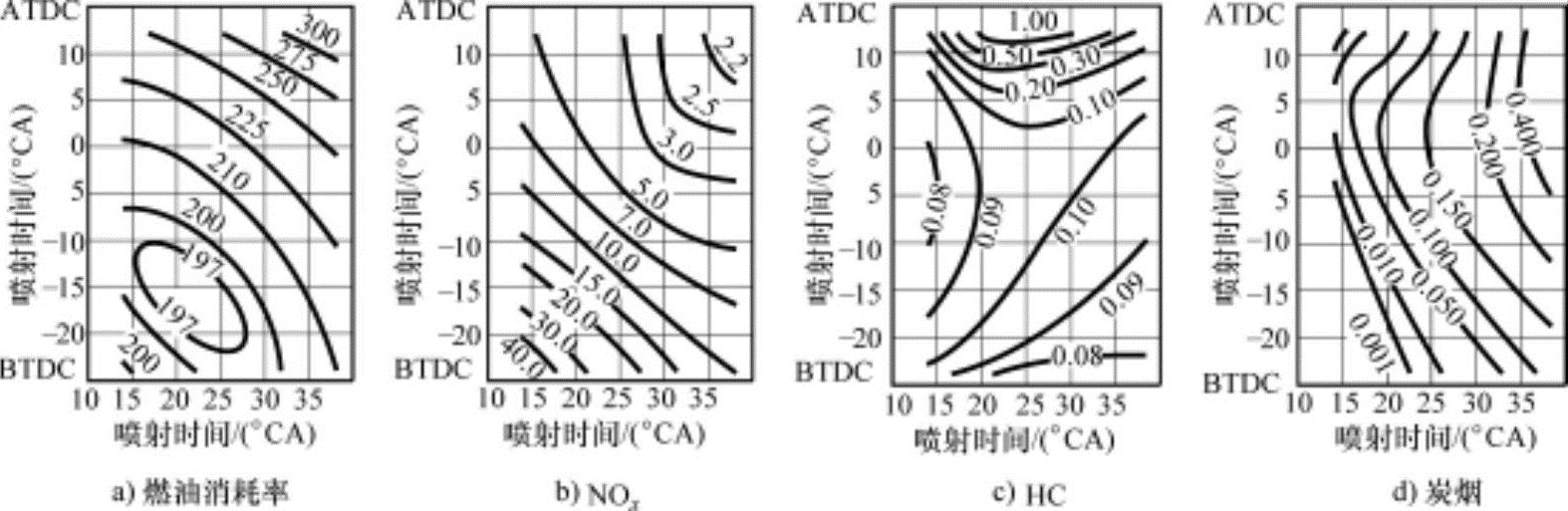

图6-32所示为6气缸共轨式电控柴油机转速为1400r/min、输出功率为50%时,随喷射时间变化的燃油消耗率be(g/kW·h)特性,以及NOx(g/kW·h)、未燃HC(g/kW·h)、炭烟(g/kW·h)的排放特性。喷射时间的调整是通过改变喷射压力进行的。

图6-32 随喷射时间变化的燃油消耗率和废气排放特性

1.喷射时间

喷射时间随发动机转速和负荷等运行条件的改变而发生变化,以曲轴旋转角度(℃A)或时间(ms)表现。最大喷射时间随柴油机燃烧室的形状,即DI和IDI而不同,其值如下。

①DI乘用车发动机:32~38℃A。

②IDI乘用车发动机:35~40℃A。

③DI商用车发动机:25~36℃A。

柴油机的喷射时间通常为10°~30℃A。曲轴30℃A的喷射时间是凸轮轴旋转角度的15°。即凸轮轴(或喷射泵)的转速为曲轴(或发动机)的1/2。当喷射泵的转速为2000r/min时,喷射时间为很短的1.25ms左右。

通常,如果喷射时间长,在做功过程中燃油量增加,会恶化燃烧,因此必须在上止点后(TDC)20°~30℃A内结束燃油喷射。为了使发动机高速化,确保在一定时间内的燃油喷射量,必须把燃油以高压状态进行喷射。尤其是为了热发生率均匀化的目的,正在研究在短时间内反复进行1次1mL左右的微量喷射。为了实现这样的喷射,需要更加精密的电子控制系统和压电式喷油器的应用。

喷射时间延迟是降低NOx生成量的有效方法,但多数时间会给燃油消耗率或炭烟排放等方面带来不良影响。因此,目前在对此影响不太大的范围内进行控制。

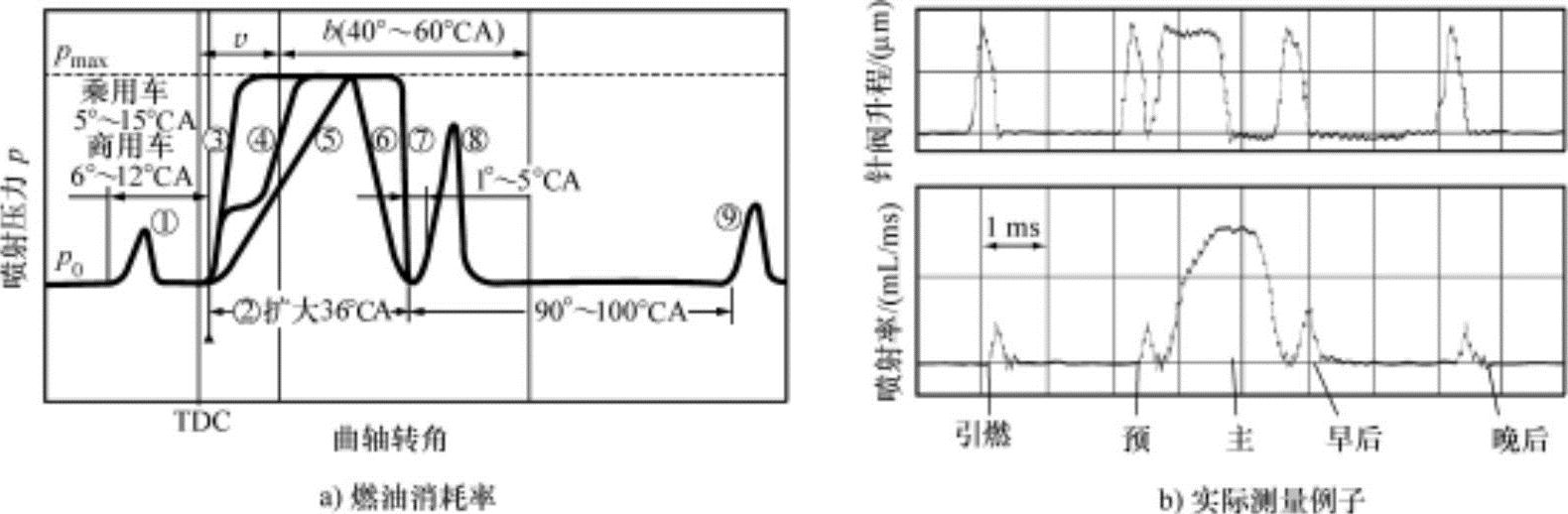

2.喷射模式

随着电子化技术的发展,电控柴油机的喷射系统功能越来越多,它与传统喷射模式如图6-33所示。这是未配备废气再循环(EGR)系统的发动机,在最大负荷状态下以低NOx排放量为目的把点火时间调整到接近于上止点(TDC)的状态。燃油的输送时间因存在喷射延迟,因此处于比喷射时间早的提前方向,这随喷射系统的不同而会发生改变。图中各编号的意义如下。

图6-33 喷射模式

pmax—喷射最高压力 p0—喷油器压力 b—主喷射燃油的燃烧时间 v—预喷射燃油的燃烧时间

①DI发动机为了降低燃烧噪声和NOx排放量的预喷射。

②为确保输出功率和燃油消耗率的主喷射的喷射时间和形态。

③未配备废气再循环(EGR)系统的共轨式发动机为了降低NOx排放量的主喷射急剧变化的压力梯度。

④未配备废气再循环(EGR)系统的发动机为了降低NOx和炭烟排放量的主喷射第二阶段压力梯度。

⑤、⑥传统直列型燃油喷射系统渐进性压力上升曲线和下降曲线。

⑦配备废气再循环(EGR)系统的发动机,为降低炭烟排放量而进行的,一定高压主喷射的急剧的压力降。

⑧为降低炭烟生成量而进行的主喷射后的后喷射。

⑨为颗粒滤清器(DPF)再生的排放气体温度上升,以及为减少吸附式NOx催化转化器(NSR、NSC)的吸附剂和催化剂的燃油延迟后喷射。

(1)传统喷射模式 传统喷射系统(直列式、分配式)通过喷射泵在喷射期间不间断供给压力。因此高压燃油泵的转速对燃油的喷射压力和喷射率有直接的影响。此喷射系统的喷射模式没有上述的预喷射①、后喷射⑧、⑨,而仅有主喷射⑤、⑥的三角形的形态。

但是,电磁阀调节分配器喷射泵或泵喷嘴都可以进行预喷射①模式。泵喷嘴的预喷射通常用油压进行调节。

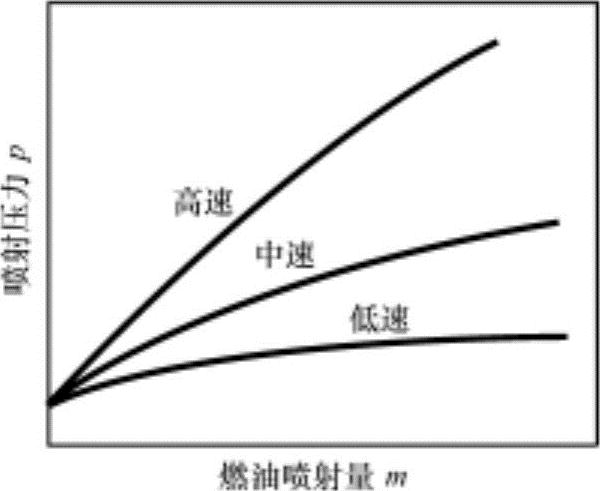

传统喷射系统所喷射的燃油量与压力梯度之间的关系,因凸轮轴与喷射泵处于连接状态,并相互依赖,因此有下述喷射特性:

①喷射压力如图6-34所示,与喷射速度和喷射的燃油量成正比。

②少量的燃油量以低压进行喷射。

③未配备废气再循环(EGR)系统的发动机,其喷射模式为了获得安定的燃烧,以三角形形态代替。

喷射泵的构成要素与对其影响的要素为喷射最高压力(峰值压力)。另外,峰值压力还对燃油的喷雾特性(微粒化特性)具有很大的影响。

采用销型喷油器的IDI发动机(预燃烧室、涡流燃烧室),单喷孔喷雾模式决定了喷射样式。销型喷油器的喷油量是针阀升程的函数,用喷孔燃油流通面积来调节燃油喷射量,使压力逐步增大,形成安静和稳定的燃烧。图6-28所示为各种喷油器的喷孔面积与此关系。

(2)预喷射 预喷射是为了在燃烧室内形成良好的条件,而在主喷射前提前喷射少量燃油(1~4mL)的喷射方式。这是在着火期间少量喷射燃油,以防止着火后压力急剧上升变化,因而能有效防止柴油机爆燃的发生,尤其能大幅度降低冷态怠速爆燃的发生和噪声。

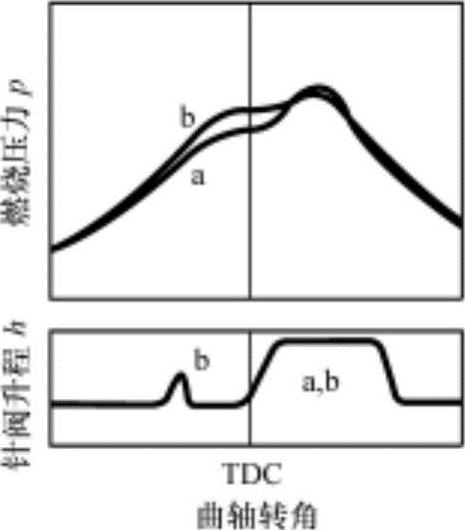

不同预喷射方式配置下的发动机压力曲线如图6-35所示。没有预喷射的压力曲线a到上止点(TDC)随压缩压力缓慢上升后,从燃烧开始急剧上升。传统的柴油机在如此的压力急剧上升条件下,很容易发生柴油机爆燃和燃烧噪声。如果进行预喷射,像压力曲线b压力会微量急剧上升,主喷射的点火延迟会很短。这样的燃烧模式会影响燃烧噪声和燃油消耗量,降低NOx、HC的生成量。燃油消耗率随主喷射时间和预喷射与主喷射之间间隔的不同而发生变化。

图6-34 喷射压力曲线

图6-35 影响燃烧压力的预喷射

(3)后喷射 后喷射有早后喷射和晚后喷射两种。

早后喷射紧跟主喷射后进行喷射,即燃烧室内仍在燃烧进行中喷射燃油的方式。利用此方法,活性化扩散燃烧,以此使炭烟颗粒完全燃烧,可以降低炭烟排放量20%~70%。

晚后喷射是在主喷射后的上止点后(TDC)后90°~180℃A时向排放废气中喷射微量燃油,以颗粒滤清器(DPF)或NOx催化转化器的再生还原所采取的技术。这时喷射的燃油不在燃烧室进行燃烧,而是汽化后在排气过程中通过排气口进入到排放废气后处理系统NOx催化转化器或颗粒滤清器。NOx吸附还原催化转化器达到饱和状态时,在燃油的浓空燃比状态还原NOx,并且在颗粒滤清器(DPF)内沉积了炭烟颗粒时,通过此燃油进行燃烧增加排气温度,以氧化炭烟颗粒并排除。

3.后滴和死容积

后滴是当喷射结束喷油器关闭的瞬间重新打开发生的。这是在高压管内的压力波在高压管内反复多次传递,喷油器会微量被打开,从而使燃油通过喷嘴呈油滴状喷出的现象。后滴的燃油可能部分会燃烧,或者干脆全部不能燃烧,未燃HC与排放废气一起被排放。此现象可通过充分加大喷油器针阀的关闭力等方法消除。

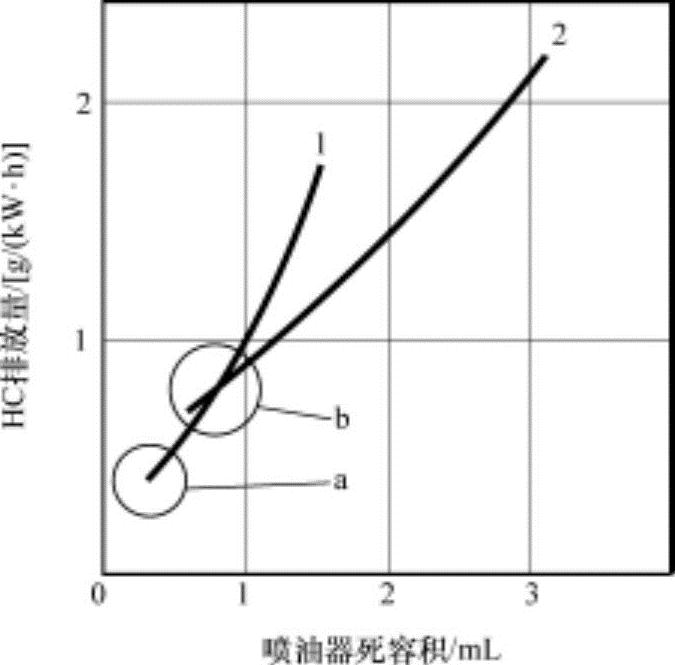

在喷油器死容积上剩余的燃油也有与后滴相类似的影响。此部位是针阀座与喷嘴之间的空间。此部位的燃油在燃烧过程结束后进入气缸,并随排放废气一起被排放,会增加未燃HC的排放。如图6-36所示,图中a为没有死容积的喷油器,b为有死容积的喷油器。把喷油器喷嘴的针阀座用钻加工后,死容积较小。

图6-36 喷油器的设计对HC排放量的影响

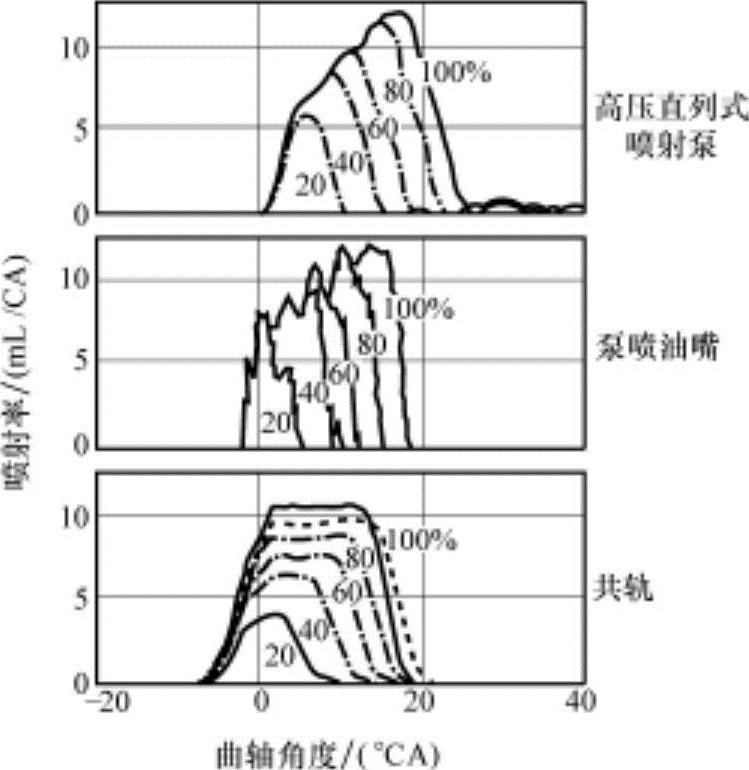

图6-37 随喷射系统的喷射率模式

4.喷射率

喷射率是在喷射时间10°~30℃A期间喷油器喷射的每曲轴角度的燃油喷射量[mL/(℃A)],喷射系统不同,其喷射量不同,对燃烧特性有很大的影响。

喷油器喷射的燃油因在着火延迟时间后开始燃烧,与柴油机爆燃有关联的着火延迟时间的喷射率和主燃烧期间的喷射率是支配燃烧形态的重要的因素。销型喷油器根据销的尺寸可以控制喷射率,但孔型喷油器因不能控制喷孔面积,因此喷射率控制自由度较小。为了大幅改变喷射率需要高压化,传统的直列式喷射泵是通过扩大孔内的柱塞直径,并扩大喷射孔直径等方法来实现的。最近的共轨式利用高压泵确保所需的压力和输送量,因此减小直径喷孔也能确保喷射率。另外,在较短的喷射时间内多次喷射也能获得所需的燃油喷射量,进一步提高了喷射率控制自由度。

各高压喷射系统的喷射率模式如图6-37所示。从图中可以得知,喷射压力通过柱塞形成的直列式、分配式、泵喷嘴等,表现为峰值相似的喷射率特性,但共轨系统不出现峰值,出现均匀的燃油量期间,表现为与其他类型根本不相同的控制状态。

5.喷雾特性

喷雾特性是喷雾的空间性特性,以平均粒径、喷雾的到达距离(贯穿力)、燃油分布等参数进行评价。喷雾特性是空间性特性,因此即使喷射系统(喷射泵、喷油器等)相同,其特性也不同,受燃烧室形状、燃烧室内的空气流动状态等影响较大。

燃油喷雾的平均粒径和粒径分布对蒸发、混合气形成等影响较大,随喷油器的类型,即微粒化机构的不同而发生变化。柴油机的燃烧虽然在宏观上为喷雾燃烧,但是在微观上可以看成燃油颗粒的燃烧,因此平均粒径越小和粒径分布宽度越窄越好。为此,柴油机采用小型喷油器喷嘴直径,并以高压喷射来实现喷雾的微细化。喷雾的粒径以索特平均粒径进行评价。索特平均粒径是与颗粒燃烧时间相关的总体积(颗粒体积×颗粒数)与总表面积(颗粒表面积×颗粒数)之比,成为体积表面积平均粒径或索特平均粒径。直列式喷射泵时代的索特平均粒径为30~40μm,现在通过高压喷射可达到10μm左右。

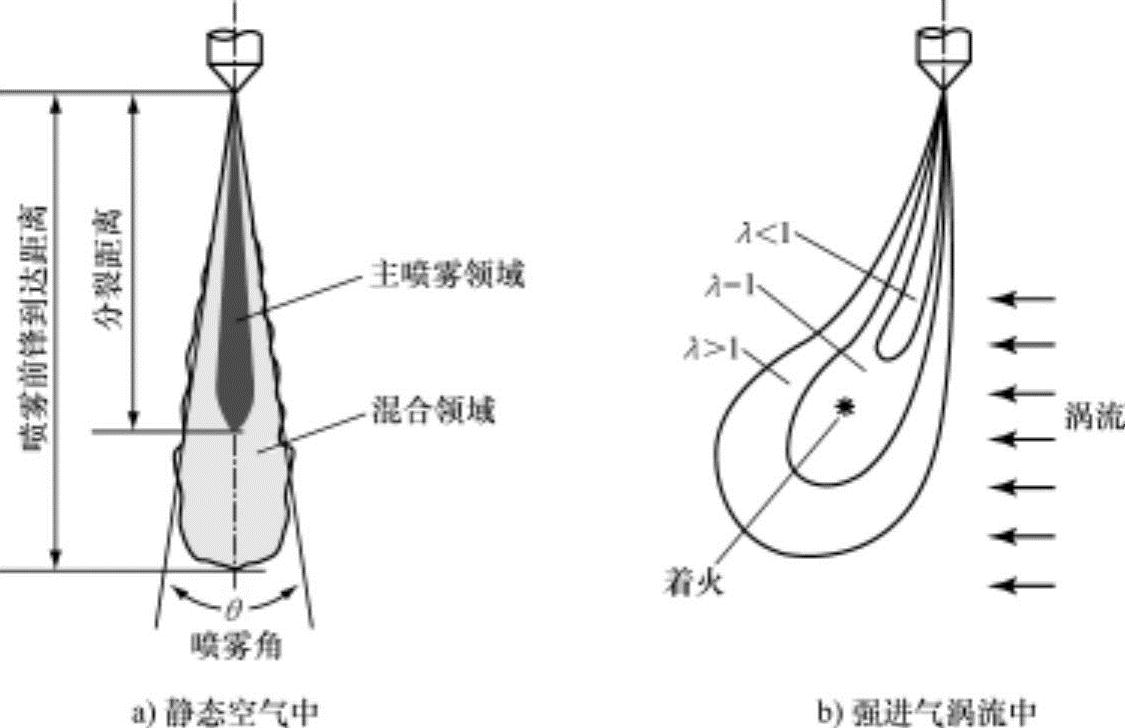

像孔式喷油器以微小直径喷孔高速喷射燃油时的喷雾形状如图6-38所示。图a为初期状态,从喷油器喷出的燃油,喷孔直径的数倍距离为液柱状态,称为分裂长度。随着喷雾的发展,液柱表面微粒化的燃油喷雾与周围空气的混合领域包围喷雾中心部。喷雾前锋受到空气阻力,速度降低,在后续喷雾的作用下被压缩,形成整体部分,从喷油器的前端到喷雾前锋之间的距离称为喷雾到达距离(或贯穿力),喷雾的扩散角度称为喷雾角。

图6-38 喷雾结构的模型图

柴油机因混合气形成的时间较短,燃烧室内混合气分布处于不均匀状态,为了促进空气燃油的混合,积极利用进气涡流。从图b中可以看出,在强烈的进气涡流(旋转空气流)的作用下,喷雾流的扩散流动较大。强烈的旋转空气流不仅会促进燃油蒸气与空气的混合,还会促进未燃气体(混合气)与燃烧废气的混合。

有关内燃机学的文章

基于电动燃油泵的功能可知电动燃油泵的性能的好坏将直接影响发动机的工作性能。电动燃油泵是电喷发动机燃油供给系统的”心脏”。电动燃油泵输送到油管的燃油压力标准一般是250~300kPa。再将汽油滤清器进油口拆开,接入油压表,重新测量泵油量,若泵油量仍然达不到标准,说明电动燃油泵严重磨损或者零件损坏;若泵油量达到标准,应当检查汽油滤清器。......

2023-08-23

热流与发动机输出功率相同,受到发动机转速、发动机负荷、点火时间、空燃比等的影响。压燃式发动机中对于随负荷变化的热流,因负荷的变化是空燃比的变化所致的,因此可以用当量比的变化获得。......

2023-06-28

柴油燃油压缩为很高的压力,这会影响燃油喷射量,因此这在喷射调节系统中成为应考虑的重要因素。另外,燃油喷射量的改变会带来废气排放量和输出功率的变化。在传统的直列式和分配式燃油喷射系统中,喷射时间以输送时间为依据决定。......

2023-06-28

图6.13同时喷射的控制电路发动机工作时,ECU根据曲轴位置传感器和凸轮轴位置传感器输入的基准信号发出喷油指令,控制晶体管VT导通与截止,再由VT控制喷油器的电磁线圈电流接通与切断,使各缸喷油器同时喷油和停止喷油。图6.14为四缸发动机分组喷射的控制电路。发动机工作时,由ECU控制各组喷油器轮流喷油。当蓄电池电压变化时,会影响到喷油器开启时刻,从而造成喷油量的误差,所以,微电脑也会根据蓄电池电压对喷油量进行修正。......

2023-08-23

燃油喷射系统是从燃油箱到喷油器输送燃油的系统,要求根据发动机的运行条件执行非常精密的控制。燃油喷射系统不仅精确控制燃油量,还要在精确的时间喷射燃油。③喷油器应在喷射末期切断良好,没有“后喷射”。第⑤项需要电控化的燃油喷射系统。燃油喷射系统多种多样,根据把燃油以高压状态输送的柱塞数量和是否配备共轨,可以分为独立式、分配式和共轨式。燃油是各气缸的柱塞独立操作以高压状态供给,喷油器随油压进行操作。......

2023-06-28

在发动机运转过程中,漏气对小型转子发动机性能的影响很大。当气缸内气体压缩到临界压力时,孔口流速达到相当于环境状态下的声速此时的泄漏量为随着压缩过程的继续,压力进一步升高,进入超临界的漏气状态,这时泄漏量将仅仅取决于压缩阶段气缸内的气体状态压力P、温度T以及绝热指数γ。同样,泄漏通量将仅仅取决于燃烧阶段气缸内的气体状态以及绝热指数。......

2023-06-23

在这里对发动机的设计因素和空燃比等进行说明,对于运行条件和环境因素方面将在“3.3发动机性能影响因素的影响”部分进行说明。对于活塞行程与气缸直径比,小型和中型发动机为Rsb=0.8~1.2,低速大型柴油机为Rsb≈0.5,是短行程发动机。空燃比(A/F)是影响发动机性能的三大要素之一,是进入到发动机内的空气质量与燃料质量的比值。......

2023-06-28

电控燃油喷射系统故障诊断可分为初步诊断和深入诊断。电控燃油喷射系统故障诊断的基本方法有直观诊断法、利用自诊断系统诊断法、仪器诊断法和部件替换法等。利用这类设备可将发动机ECU 在工作中的各输入、输出信号的数值以数据表的方式显示出来。1)燃油供给系统燃油压力的卸除汽油喷射发动机为便于再次启动,在发动机熄火后,燃油系统内仍保持有较高的残余压力。③放出燃油箱中的燃油。......

2023-08-23

相关推荐