柴油机的混合气只能在气缸内部形成,即在接近压缩行程终点时,通过喷油器把柴油喷入气缸内。柴油油滴在炽热的空气中受热、蒸发、扩散,并与空气混合形成可燃混合气,最终自行发火燃烧。这一阶段喷油器继续喷油,由于燃烧室内的温度和压力都高,柴油的物理和化学准备时间很短,几乎是边喷射边燃烧。所以气缸内压力略有下降,温度达到最高值,通常喷油器已结束喷油。......

2023-08-23

1.空气与燃油混合气

柴油机的空气燃油混合气具体通过空燃比(A/F)、空气过量系数λ(或比当量φ=1/λ)来表现。空气燃油混合气的构成与汽油机相同,对发动机的燃油消耗率、转矩(或输出功率)、排放废气特性和燃烧噪声等均有很大的影响。

柴油的理论空燃比为(A/F)s=14.5,类似于汽油的理论空燃比14.7。空气过量系数定义为理论空气质量对实际进气质量之比。在理论空燃比上空气过量系数λ为1。空气过量系数λ<1表示,实际进气量小于完全燃烧喷射的燃油所需理论空气量的浓混合气状态;空气过量系数λ>1表示,实际进气量大于理论空气量的稀薄混合气状态。

柴油机在λ<1的条件下运行时会产生炭烟,因此始终在λ>1运行。但是,涡轮增压柴油机在全负荷条件下,即使混合气在1.15<λ<2.0的稀薄状态也会产生炭烟。这是因为柴油机中炭烟的产生会受到燃烧室内局部空燃比和点火时间等的影响。

柴油机在喷射燃油后经过曲轴角度几度后才能自发着火。燃烧室内混合气的空气过量系数为不是均质混合气的异质混合气,随位置而不同。喷射中心部位仅存在燃油,因此λ=0,而燃烧室壁面附近仅存在空气,因此λ=∞,因而存在所有范围(0<λ<∞)空气过量系数。容易自燃点火的地方是空气过量系数约等于1的部位。

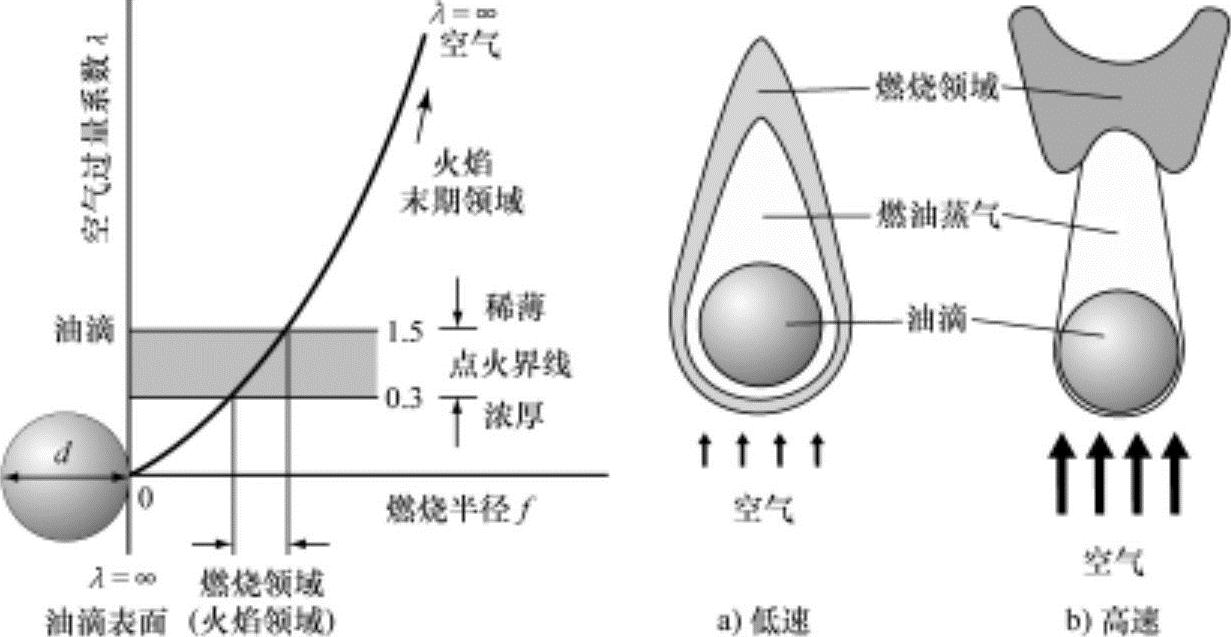

实际单一液体燃烧试验中,可燃范围如图6-7所示(在0.3<λ<1.5的状态)。由此可以推论,柴油机通过良好的微粒化和适当的空气流动,产生很多可燃范围的局部领域着火燃烧。

良好的微粒化可以通过高压喷射实现。目前使用的最高喷射压力超过200MPa。高压喷射能提高雾化特性,这是因为通过增大燃油的喷出速度,能提高微粒化特性。

柴油机或汽油机共同的期望是在相同排气量条件下能获得更大的输出功率。为此,应在高负荷条件下使用尽可能少的空气量,但空气量少会增加废气排放量。因在这些方面互相受到制约,因此燃油量必须正确匹配发动机转速与空气量之间的关系。

图6-7 单一油滴周围的过盈空气率曲线

2.进气口空气流动

小型高速直喷式柴油机留给混合气形成和燃烧的时间很短,因此通过进气口或进气门形成进气涡流,以满足稳定运行和低氮氧化物(NOx)的要求。

即,自然吸气方式也好,增压进气方式也好,为了增加气缸内的湍流强度,提供进气涡流,应促进燃油雾化和与空气的混合及燃烧。

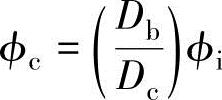

(1)涡流比 燃烧室内空气的涡流(旋转流)是相对于气缸轴的旋转运动。直喷式柴油机的混合气形成与进气涡流有很大的关系。涡流比(涡流强度、旋转比、旋转强度)φ定义为

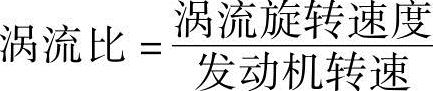

涡流旋转速度是燃烧室内空气流水平方向的旋转速度,不仅随进气和压缩过程(活塞的上下运动)变化,还随进气门的升程发生变化,因此使用在各过程中的平均值。测量方法如图6-8所示,在试验装置中,根据气门升程保持一定的流量,把旋转叶片的转速判定为涡流的旋转速度,把相对于空气流量的旋转速度适用于实际发动机中。进气涡流强度根据燃烧室的大小、形状和雾化特性进行适当的选择。

图6-8 涡流比测量装置

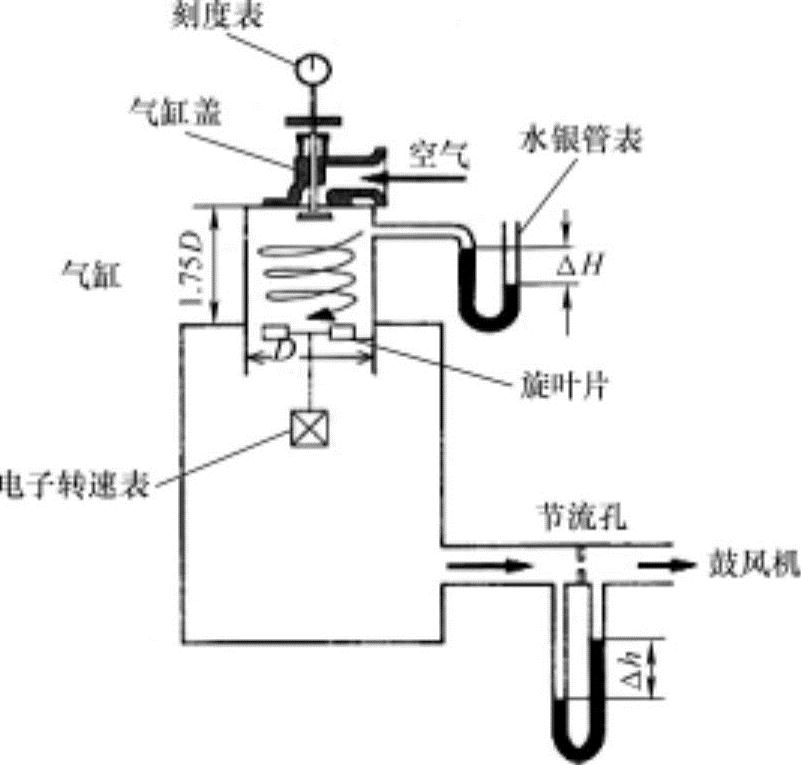

(2)进气口的设计 进气涡流的生成方法上,进气口设计为切线端口、涡流阀片、螺旋形端口、附加屏蔽阀片等方式,以及这些组合设计方式,如图6-9所示。

图6-9 涡流产生进气端口

①切线端口。也称为定向端口,是把进气口壁①向着气门座倾斜放置在气门孔的切线方向②、把③的曲率做得很小、使空气的进入方向偏向于气缸中心以获得进入空气各运动量的类型。此类型的涡流强度(涡流比)随气门的位置和端口的方向而发生变化,平均涡流比φ仅为1~2,还有不小的空气流动阻力,因此目前基本上不使用此类型。

②螺旋形端口。也称为旋风型端口,是在进气门杆附近制造成螺旋形通道⑤、进气流在进气管道中形成旋转风再进入气缸的类型。此类型进气流阻力小,平均涡流比φ也达到2~3。

③附加屏蔽阀片。也称为导流屏阀,是在阀的一部分附加切断壁⑥使进气流偏向于一定方向,从而产生较强涡流的类型。此类型涡流比φ可以达到4以上。但是因进气阻力大,在输出功率方面有一定负面影响。

④涡流阀片。进气口为1个时,在通道内设置涡流阀片④,进气口为2个时,在一侧进气口上设置涡流阀片,并根据运行条件调节导向板或涡流阀片的开度,以调节进气涡流强度的类型。如果发动机转速低,关闭涡流阀片加强气缸内的涡流;如果发动机转速高,打开涡流阀片,以降低进气阻力,保证充足的进气量。因此,能保证输出动力和发动机转速的提高。最近,在4气门乘用车发动机上,可以很容易实现涡流比的调节,也不会增加进气阻力,可以确保所需的涡流比,因此正在广泛使用此类型。

3.燃烧室内的空气流动

(1)燃烧室内的涡流比 进气涡流在进气过程中根据气缸内径大小进行旋转,并在压缩过程中逐步衰减中继续保持,影响着混合气的形成和燃烧。燃烧室内的涡流强度根据动能守恒定律可以表示为

式中,φc为燃烧室内的涡流比(涡流强度);φi为进气涡流比;Dc为燃烧室直径;Db为气缸直径。

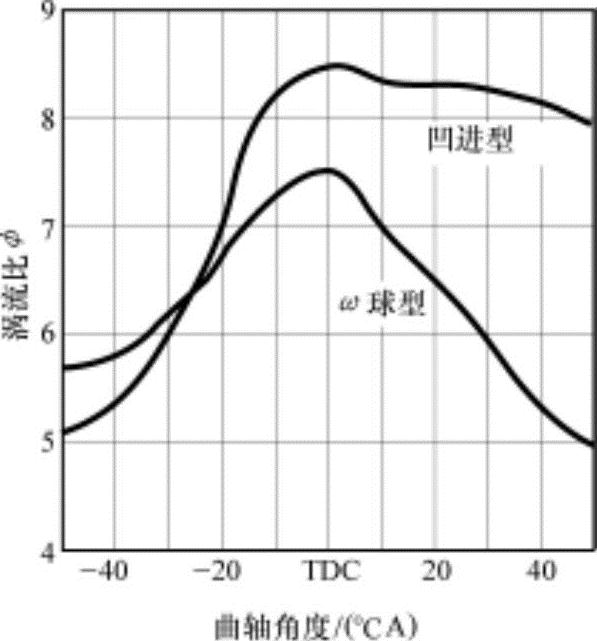

图6-10所示为燃烧室形状与进气涡流之间的关系。可以得知凹进型燃烧室与ω球型燃烧室相比,在上止点后的做功过程中也持续存在强涡流。凹进型为在活塞头部凹进空间入口以相互交叉的形态加工的燃烧室。

通常,如果燃烧室内的涡流过强,因燃烧气体与邻近的混合气混合阻碍燃烧。因此,根据喷油器的喷孔数量(z)和喷射时间(Id)存在最佳的涡流比φop。此值φop=360/zId左右为较适合。

图6-10 燃烧室内涡流比

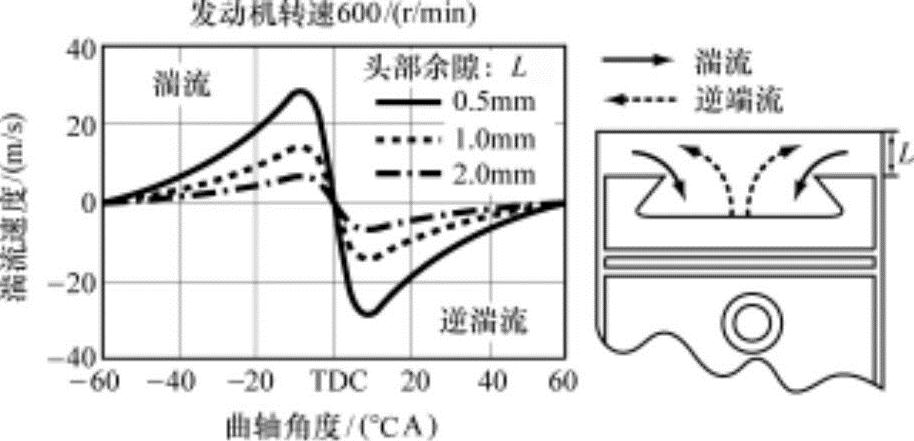

图6-11 头部间隙与挤压流强度

(2)挤压流和逆挤压流口径比(气缸内径Db对燃烧室内径Dc之比,Dc/Db)较小和深度较大的燃烧室,在压缩过程末期随着活塞逐步接近上止点,如图6-11所示,存在于气缸盖与活塞头部之间间隙部位的空气被压入燃烧室,发生空气流动,即发生挤压现象。

柴油机在形成混合气的过程中,主要利用根据进气涡流的燃烧室内涡流,但挤压流也很重要。挤压流主要使用在汽油机上,在柴油机上正在研发使用进气涡流(水平方向旋转流)和挤压流(轴向上下流动)合成的复合涡流,以促进空气与燃油的混合。另外,在做功过程中火焰在活塞头部间隙部位逆流,可以帮助燃烧。这称为逆挤压流。

挤压流不降低容积效率,流动损失也较少,故多使用在小型柴油机上。如果并用挤压流和进气涡流,在压缩过程末期燃烧室内的空气流会成为复合涡流,能获得空气充量系数λ=1.25左右的无烟燃烧。

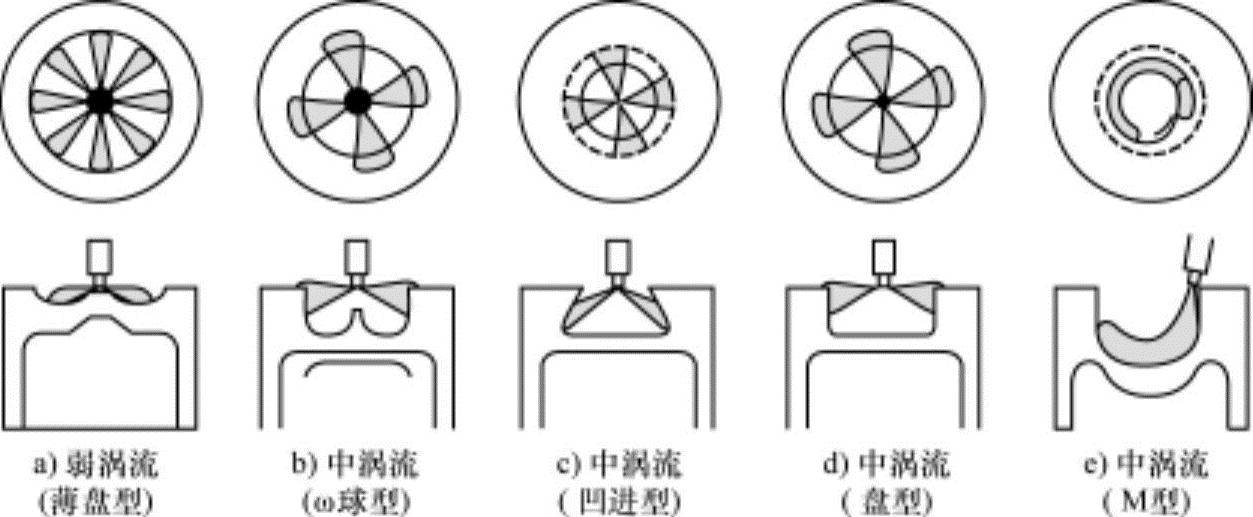

(3)燃烧室形状和涡流强度 直喷式发动机为了改善燃烧和排气对策而设计的代表性的燃烧室与燃油喷射形状如图6-12所示。根据空气流的不同,分为:图a为利用弱涡流的低涡流薄盘型;图b为中涡流ω球状盘型;图c为中涡流凹进型;图d为中涡流盘型;图e为利用强涡流的强涡流M型(球型)。其中最常用的是图b所示的ω球型燃烧室。

ω球型燃烧室是在活塞头部加工有两个球面凹进形状,在接近压缩过程末期时,气缸盖与活塞头部之间的挤压流进入凹进部位发生涡流并喷射燃油的形态。此形状在做功过程期间使燃烧气体逆流(逆挤压流),加快全部气体的流动,因而空气利用率较高。

图6-12 各种燃烧室形状和涡流强度

直接燃烧式发动机因在着火延迟期间形成的混合气会发生急速燃烧,因此无法稳定运行。另外,在其后进行的燃烧因高温和氧气不足,会生成炭烟。为了改善这些不足,德国的曼(MAN)公司开发了如图6-12e所示的,在活塞头部中央加工有3/4球型燃烧室的M型燃烧室。此类型利用单孔喷油器向球形面喷射燃油形成液膜,使其从球形壁面受热逐步蒸发,利用通过附加屏蔽阀片生成的强涡流,加快空气与燃油蒸汽的混合,逐步进行燃烧,因而获得稳定运行状态。在着火延迟期间蒸发的燃油,因其量与普遍性燃烧法相比较少,到着火为止积累的可燃混合气量较少,因此即使着火延迟时间较长也不会发生柴油爆燃现象,可以实现稳定的无烟燃烧。但是,因为还没有能满足严格的废气排放规定,特别是在冷起动时有害废气的排放等问题,所以目前还没有实际应用。

有关内燃机学的文章

柴油机的混合气只能在气缸内部形成,即在接近压缩行程终点时,通过喷油器把柴油喷入气缸内。柴油油滴在炽热的空气中受热、蒸发、扩散,并与空气混合形成可燃混合气,最终自行发火燃烧。这一阶段喷油器继续喷油,由于燃烧室内的温度和压力都高,柴油的物理和化学准备时间很短,几乎是边喷射边燃烧。所以气缸内压力略有下降,温度达到最高值,通常喷油器已结束喷油。......

2023-08-23

我们誉之为奇观奇迹,是因为浙东唐诗之路所经之地在唐朝全国而言,它的面积极小,位置偏僻,远在东海之滨的东南丘陵地带,交通不便且有危险,外地的游人通常不愿意至此旅游。可是偏偏这样偏远而且危险的浙东山水之乡,竟然成为文人雅士、达官显宦以及方外人士的向往胜地,其中必有不可等闲视之的原因。以笔者孤陋寡闻学识浅薄的见解,推测这条名声在外的诗歌之路、文学之路与求仙拜佛之路形成并兴盛的原因大致有以下几点。......

2023-07-18

一些老教师常会出现小腿血管暴露,弯曲如蚯蚓,浅表色素斑块等症状。正常人在睡醒后会有轻松感,但许多教师普遍感到困乏,严重的还会脾气暴躁,长期的情绪紧张,出现高血压、高血脂等病。......

2023-12-06

地裂缝的形成原因复杂多样。地壳活动、水的作用和部分人类活动是导致地面开裂的主要原因。各种地震引起地面的强烈震动,均可产生这类裂缝。我国地裂缝灾害分布特征。仅河北、河南、陕西、山西、山东、江苏、安徽七省的不完全统计,已有200个县(市)发现地裂缝点746处。在我国发育的各类地裂缝中,除地震裂缝外,以基底断裂活动裂缝的规模和危害最大。地面沉陷裂缝多呈环状产生,各类矿区、岩溶塌陷区和地面沉降区等均有发育。......

2023-11-04

内力作用形成地球表面的基本起伏,如大陆和洋盆、构造山系与凹陷盆地等,对地表形态的形成和发展起决定性作用。地表形态是内力和外力共同作用的效果,它时刻在变化着。根据地貌形态分类系统,地表形态可以分为以下两大类。盆地主要是由于地壳运动形成的。......

2023-08-11

进入统一的专制国家后,在传统宗教崇拜基础上形成了作为国家最高礼仪的封禅制度。泰山的神圣地位,对“儒教”(儒学)的形成起到了至关重要的助推作用。可以说,中国古代佛教刻石中主要的各类形制在泰山地区都有所显现。泰山儒、释、道三家的形成与发展,以致最终走向三教合一,是在自由争鸣的和谐氛围中完成的。......

2023-10-23

引发城镇地质环境问题的动力来源是内外动力地质作用和人类活动的营力作用。(三)地面塌陷成因岩溶地面塌陷的形成受自然因素和人为因素的共同影响,其中人为活动占主导地位。自然组成条件包括地下有隐伏岩溶发育,隐藏溶洞或岩溶通道之上有覆盖土层等,这是岩溶塌陷形成的基本必备条件。地壳活动、水的作用和相关人类活动是导致地面开裂的主要原因。......

2023-11-03

过电流跳闸的原因分析在重新启动时,一开始升速就跳闸。主要原因有负载侧短路、工作机械卡住、逆变管损坏、电动机起动转矩小、拖动系统转不起来。2)欠电压跳闸,可能的原因有:电源电压过低;电源断相;整流桥故障。当使用外接给定信号时,必须由起动按钮或其他触点来控制其起动。3)其他原因:机械有卡住现象;电动机的起动转矩不够;变频器的电路故障。......

2023-06-19

相关推荐