分层进气发动机的工作原理:在火花塞附近供给可燃混合气,在燃烧室内供给稀薄混合气,总体上在稀薄混合气状态进行燃烧。为了解决这个缺陷,分层进气发动机气缸内的混合气并不全部为均匀混合气,而仅在火花塞附近为理论空燃比混合气的方式。其他分层进气发动机有IFP方式、布罗德森方式、福特缸内直喷燃烧方式等。分层进气发动机的优点:①能宽范围控制燃烧,因此可大幅度降低有害废气的排放量。......

2023-06-28

汽油机的燃料消耗性能不如柴油机。这是因为汽油机有节气门的节流损失,以及为预混合燃烧,不能在高空气充量系数的条件下运行,导致燃烧温度高,质量热容比增加的同时冷却损失也增大,热效率降低。

为了改善上述缺陷,汽油机开发了在空燃比20以上能进行燃烧的端口喷射稀薄燃烧发动机和在空燃比40以上也可以燃烧运行的直喷式汽油机。

1.端口喷射稀薄燃烧

端口喷射稀薄燃烧发动机又称为稀薄燃烧发动机,是与传统端口喷射发动机在空气过量系数λ=1(理论空燃比14.7:1)附近运行相比,在混合气稀薄得多的空气过量系数λ=1.36~1.7(空燃比20:1~25:1)的范围内燃烧的发动机。

(1)稀薄燃烧的原理 端口喷射稀薄燃烧是在气缸内生成强烈的气体流动(涡流、滚流),并利用湍流在稀薄空燃比状态也能稳定燃烧的技术。在湍流的生成方法上,大部分主要在进气系统中配置特殊的装置来实现,并根据是否生成涡流或滚流,其构成也不同。

稀薄燃烧发动机的进气通路有两个:一个是直线形端口,另一个是螺旋形端口。直线形端口和螺旋形端口之间有连接通孔,但也有的进气系统没有连接通路。涡流控制阀(SCV)设置在直线形端口侧,由发动机控制模块(ECU)控制其打开和关闭,进而控制气缸内的涡流比(或湍流强度)。螺旋形端口是在进气门直前位置内壁上设置有小型凸起,这种结构能产生强涡流。喷油器设置在涡流控制阀下游和连接通路上游之间,向两个进气门喷射燃料。此时,喷油器为了能向两个进气门侧供给相同量的燃料,分成两股喷射燃料。

在稀薄燃烧运行条件下,关闭涡流控制阀(SCV),仅通过一侧通路进气,使进气流速加快,且进气流通过螺旋形端口的涡流生成凸起生成涡流,另外的直线形端口侧形成较大负压。因此,在两个端口压力差的作用下,燃烧室内形成强涡流,使汽油机可以在稀薄空燃比条件下燃烧。也就是说,虽然整体上是稀薄状态,但在分层化状态下火花塞周围的混合气相对处于浓的状态,空燃比为13:1~14:1,因而很容易形成初始火焰并燃烧。

即使是稀薄燃烧发动机,仅在一定的区间内以稀薄空燃比进行控制,一旦超出此区间,以理论空燃比进行控制。

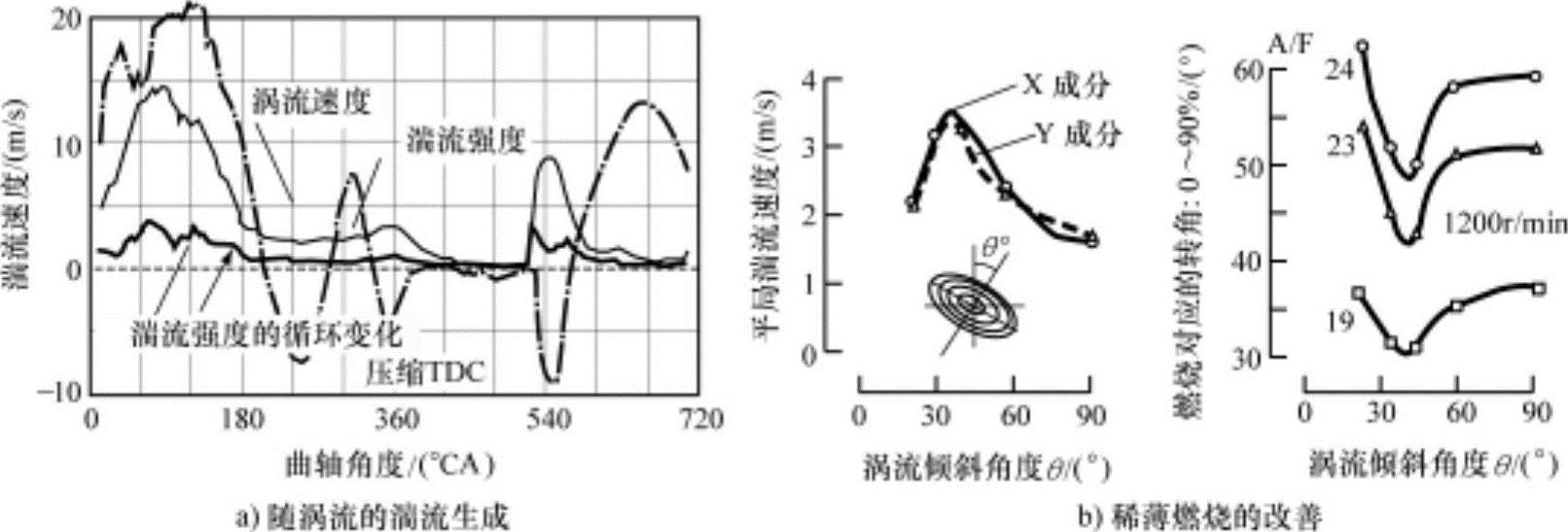

(2)气缸内湍流强度 稀薄燃烧主要利用通过进气口的形状生成滚流或涡流的技术。图5-47a显示了进行1200r/min转速空转测试时,用激光多普勒测速计(LDV)测量距离火花塞7mm的位置所生成涡流的湍流强度,其测试结果随进气过程曲轴角度的变化量曲线。图5-47b显示了,对于涡流和滚流合成的倾斜涡流角度θ=30~90°的压缩过程中BTDC 30℃A~上止点(TDC)之间的平均值。由此可以看出,平均湍流强度在倾斜涡流角度θ=40°时最大,这点在稀薄燃烧时可以加以利用。

但是,发动机高速运转时,如果仍通过进气口生成滚流或涡流,必须要注意其充气效率是否降低。即,需要不影响充气效率的滚流或涡流生成装置的设计。

图5-47 随涡流的湍流生成和稀薄燃烧的改善

(3)稀薄燃烧效果 稀薄燃烧发动机因稀薄燃烧时燃烧温度降低,降低了冷却损失,减少了质量热容比,从而提高了热效率。尤其是,因混合气稀薄带来的输出功率的降低,可以利用加大节气门的开度、增加进气量来进行补偿,同时也可以减少泵气损失。因此,稀薄燃烧发动机具有比传统发动机减少10%~15%的燃料消耗率的改善效果,定速行驶时减少20%以上也是可能的。图5-48显示了发动机转速为2000r/min、指示平均有效压力为0.295MPa时,通过循环模拟求得的3种发动机的热平衡。从图中可以看出,稀薄燃烧类型的冷却损失最小,并且在无节气门状态利用气门正时和气门升程的最佳化控制,可以把泵气损失减到最小的特性。

图5-48 随稀薄燃烧、无节气门化的热效率的改善

在有害废气的排放层面上,稀薄燃烧发动机与传统发动机相比,可以减少碳氢化合物、一氧化碳的排放量50%以上。但是氮氢化合物会增加,因此需要稀薄燃烧发动机使用净化氮氧化物(NOx)的催化转化器。

2.直喷式稀薄燃烧

直喷式汽油机与柴油机相同,是直接把燃料喷射在气缸内,以在比稀薄燃烧发动机高得多的超稀薄空燃比(40:1)下运行,并利用多种可变装置同时实现燃料消耗率的减少和发动机性能的提高。此发动机并不是新产品,早在1937年的飞机上、1951年产的汽车上已经采用过,但是因没有配套的汽油用高压泵和喷油器以及实现从低负荷到高负荷的稳定燃烧等,诸多难题没有解决,在耐久性和性能上可靠性较低,因此对其研发没有能得到进一步的发展。目前,通过材料的选择、加工精密度的提高、燃烧室形状的改善、空气流动性的提高、点火系统的强化,以及随气缸压力的变化改变喷雾形状的涡流喷油器等解决了诸多难题,已经可以实际应用。

直喷式汽油机根据开发的公司的不同,分别称为汽油直喷(GDI)、直喷火花点火(DISI)、可控自动点火(CAI)等。

(1)工作方法 直喷式发动机的稀薄燃烧是一种分层燃烧。分层燃烧是在压缩过程末期向气缸内直接喷射燃料,在火花塞附近形成燃料-空气混合气进行燃烧的。直喷式汽油机利用较少的燃料可以实现高效率的燃烧。在燃烧稳定领域,甚至在空燃比50以上也可以燃烧。此发动机空气与燃料的混合时间较短,为了获得良好的燃料颗粒化特性,配备使用高压燃料喷射系统。

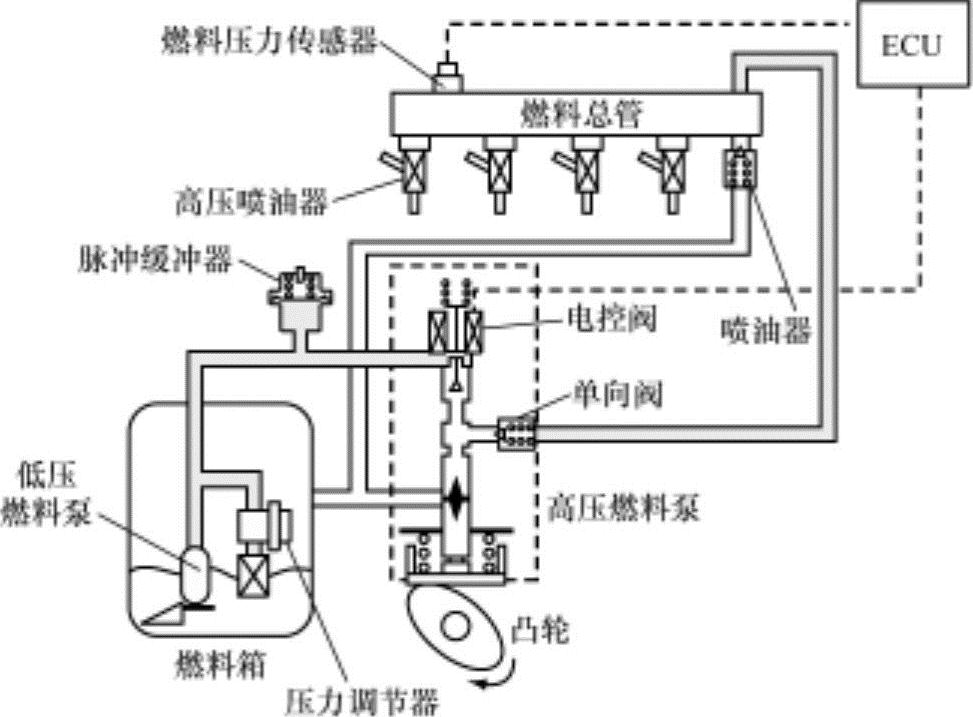

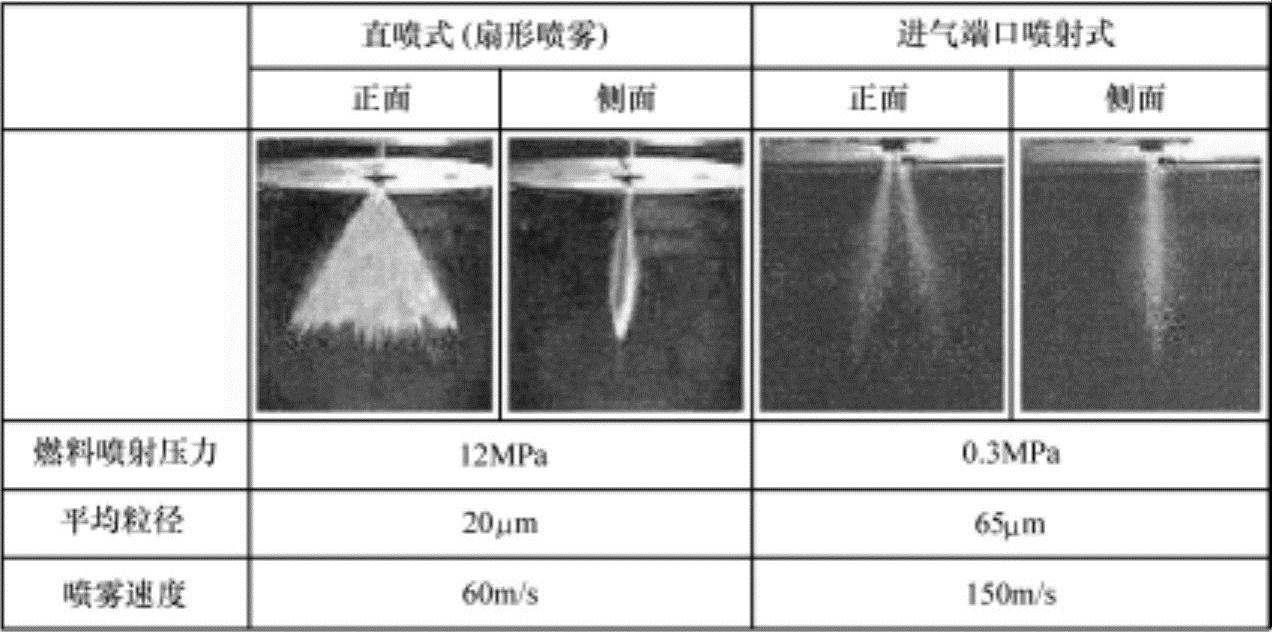

在图5-49所示为直喷式发动机的燃料供给系统。此类型燃油供给系统分为低压系统和高压系统。低压系统沿用了喷射压力为0.3~0.5MPa的进气端口喷射式燃料供给系统,高压系统是高压泵内的柱塞在凸轮的驱动下上下运动,把0.3~0.5MPa的低压燃料加压到5~15MPa,并通过燃油总管和高压喷油器向气缸内进行直接喷射。图5-50所示为直喷式燃料喷雾与端口喷射式燃料喷雾的特性。从图中可以看出,直喷式喷油器的平均喷雾直径(SMD)为20μm,比端口喷射式的65μm小得多。

图5-49 直喷式发动机的燃料供给系统

(2)混合气形成类型 直喷式汽油机的运行模式多种多样,大体可以分为均质模式燃烧过程与分层进气模式稀薄燃烧过程两种。对于均质混合气模式,进气端口喷射系统的空气燃料混合气在空气过量系数λ=1附近进行燃烧,分层进气模式为在λ>1的状态下运行的过程。

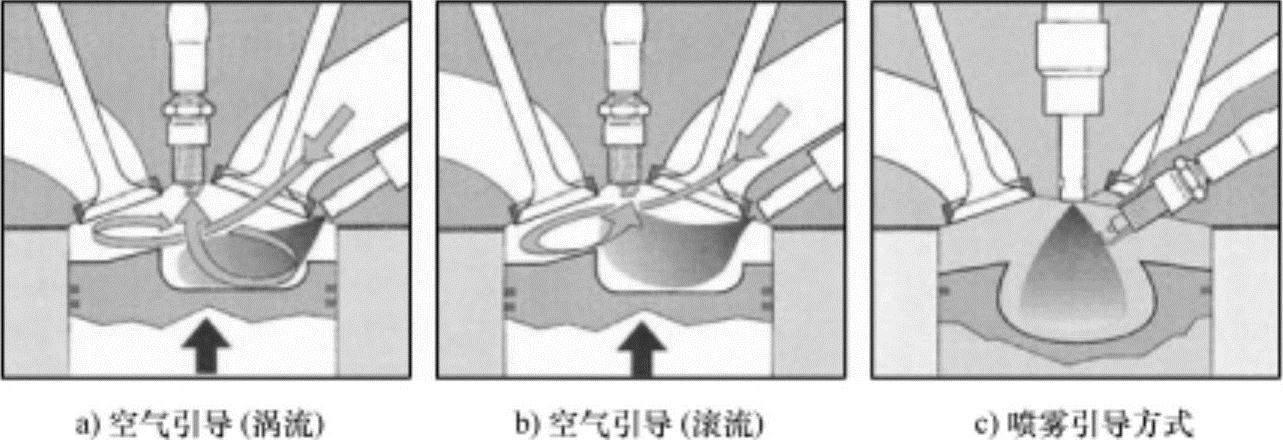

如图5-51所示,分层进气混合气的形成(或分层燃烧法)分为壁面引导类型、喷雾引导类型和空气引导类型三种。

图5-50 燃料喷雾特性

图5-51 分层进气混合气形成的类型

①壁面引导型。壁面引导型是在初期直喷式发动机的混合气形成类型,喷油器安装在两个进气门之间。此类型是高穿透力(或高压喷射)燃料碰撞在活塞的凹面,把以此生成的燃料喷雾通过凹面引导到火花塞形成混合气群的方式。此类型虽然在起动后发动机温度低的条件下能降低未燃碳氢化合物的生成,但是在活塞凹面上容易粘附燃料,因而需要进行改善。

②空气引导类型。空气引导类型是把低穿透力(或低压喷射)燃料喷雾通过气缸内的强涡流或滚流等空气流引导到火花塞形成混合气群的方式。此类型的燃料与活塞面直接碰撞的情况很少。目前,侧面安装喷油器的直喷式汽油机多采用壁面引导/空气引导兼容类型(喷射压力为5~15MPa)。这时根据喷油器的安装角度和喷射量需要选择适当的方式。

气缸内的空气流可以分为两种:

涡流空气流:表示通过进气门进入的空气沿着气缸壁旋转的空气流,如图5-51a所示。

滚动空气流:表示通过进气门进入的空气从气缸上端向下端流动的空气流,如图5-51b所示。这样空气流可以迅速脱离活塞凹面,向火花塞方向流动。

③喷雾引导类型。如图5-51c所示,喷油器安装在气缸盖中央部位,与火花塞相邻。此类型在火花塞附近混合气的形成不依靠活塞凹面或空气的流动,而采用高响应性的压电式喷油器,在压缩过程的初期喷射燃料形成稀薄混合气,并在压缩上止点附件向火花塞附近喷射燃料,以实现分层化燃烧。

此类型混合气的形成时间更短,因此把喷射压力提高得比壁面引导/空气引导类型更高,有20MPa压力。因对燃料喷雾的依赖性较高,因此喷油器也从现在使用的涡流型改变为使用高穿透力狭缝喷油器或孔式喷油器。另外,为了在正确的时间点燃混合气,火花塞与喷油器的位置要准确,喷雾的喷射方向也需要非常精密。此类型火花塞直接受到较冷喷雾的冲击,因此应具备相当高的耐热应力性能。

除了上述几种混合气形成类型外,部分直喷式发动机还在进气系统中设置额外的喷油器,有两种:一种是高负荷时在进气系统中喷射燃料,以获得高输出功率;另一种是低负荷时直接喷射在气缸内,以实现稀薄燃烧。

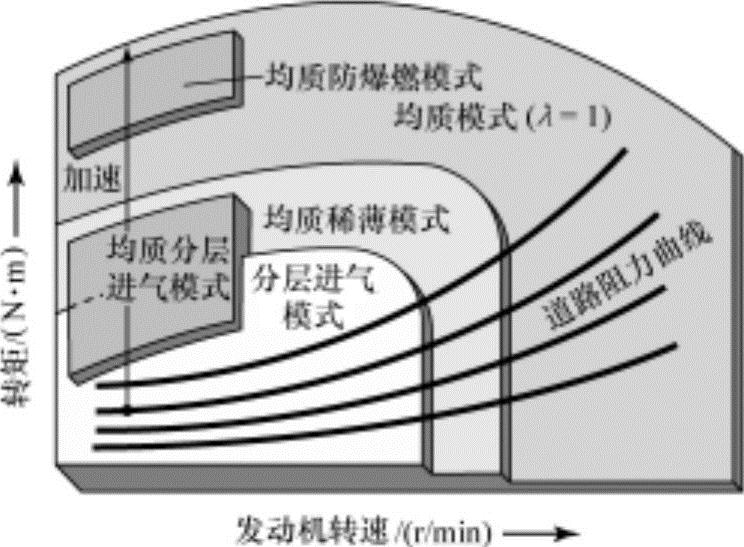

(3)运行模式 直喷式汽油机的运行模式依照图5-52所示的发动机运行模式映射模型来决定。图5-53所示为各运行模式的喷射时间和点火时间。

图5-52 运行模式映射模型

①均质模式。在均质模式中以理论空燃比(λ=1)进行调节。燃料的喷射在进气过程进行,因此混合气均质化所需的时间很充分。为了在全负荷状态下使输出功率增加并保护催化转化器,应在燃料略微过剩(λ<1)的状态下运行。均质模式在需要高负荷(高转矩)或高速时使用,并且在理论空燃比下运行,因此废气排放量也少。另外,生成的有害废气还通过三元催化转化器进行还原。

②分层进气模式。分层进气模式的燃料喷射在压缩过程进行,以此形成由空气包围的分层进气混合气滚动流。在分层进气模式中喷射时间非常重要。分层进气混合气滚动流在点火瞬间不但要充分均质,还应位于火花塞的附近。

分层进气模式(λ>2)的运行范围在低负荷、低速领域。因为在高负荷状态,优秀燃料消耗率的优点荡然无存,并且煤烟和氮氧化物(NOx)的排放量增加。这是因为,在高速状态下,分层进气混合气滚动流均质化所需的时间并不充分。

图5-53 喷射时间和点火时间

③均质稀薄模式。均质稀薄模式的运行范围是在均质模式与分层进气模式之间的转移领域。发动机在均质稀薄空燃比(λ>1,22:1)状态下运行,与均质模式(λ≤1)相比燃料消耗率会减少。但因为是稀薄模式,氮氧化物(NOx)的排放量会增加,为此使用氮氧化物(NOx)吸附还原所需催化转化器,这需要催化转化器的再生能,因而会产生再生效率损失。

④均质分层进气模式。均质分层进气模式在均质稀薄空燃比(λ>1)的混合气状态下运行。在此模式下,燃料的喷射在进气过程中第1次(约75%燃料),在压缩过程中第2次(约25%燃料),共喷射两次。第2次喷射的燃料在火花塞周围形成浓混合气,以便于点火燃烧,然后使燃烧室中剩余的均质稀薄混合气燃烧。

此模式在分层进气模式与均质稀薄模式之间的转移领域中运行。通过双重喷射,与分层进气模式相比煤烟的排放量更少,与均质稀薄模式相比燃料消耗率更为优秀。

⑤均质防爆燃模式。传统的端口喷射发动机在发生爆燃时,通常采取延迟点火时间的方式防止爆燃的发生。直喷式发动机在发生爆燃的领域(低速-全负荷领域)以运行均质防爆燃模式的方式防止爆燃的发生。这是在容易发生爆燃的低速-高负荷运行领域,利用分层进气能抑制爆燃发生的特性,在不延迟点火时间、即不降低输出转矩的情况下,利用两次喷射避免爆燃发生的方式。

(4)超稀薄燃烧的效果 直喷稀薄燃烧通过精密的燃烧控制,在超稀薄混合气条件下也能实现高效率燃烧,因此能同时满足两种相互矛盾的减少燃料消耗率和获得高输出功率的要素。这是因为能大幅度降低在低负荷条件下产生的泵气损失,以及因超稀薄燃烧使燃烧温度较低,降低了冷却损失。此外,利用气缸内直喷汽油的蒸发潜热降低进气温度,从而提高容积效率,可以把压缩比提高1~1.5,提高了输出功率。尤其是,与柴油机相同,通过燃料的流量控制负荷,取消了节气门,从而减少了泵气损失。

直喷式发动机与稀薄燃烧发动机相同,在一定领域内可以运行超稀薄空燃比控制。发动机超稀薄空燃比运行条件仅为低速、低负荷领域(分层进气模式),一旦发动机负荷增大脱离了此领域,就以均质模式(λ=1)和均质稀薄模式(λ>1,22:1)进行控制,如果发动机负荷进一步增大需要大的输出功率,在高速、高负荷领域以空燃比λ<1(12:1~13:1)进行控制。

直喷式发动机因减少了泵气损失等,减少燃料消耗率20%~30%,并在冷态燃料的作用下使进气温度降低,因此能提高约10%的输出功率。另外,能大幅度减少碳氢化合物、一氧化碳等有害废气的排放量。但是,因空燃比越稀薄,氮氧化物(NOx)的生成量就越多,因此直喷(GDI)式汽油机配备使用大容量废气再循环(EGR)系统,以及能还原氮氧化物的大容量吸附还原催化转化器,可以减少约30%的有害气体排放量。

有关内燃机学的文章

分层进气发动机的工作原理:在火花塞附近供给可燃混合气,在燃烧室内供给稀薄混合气,总体上在稀薄混合气状态进行燃烧。为了解决这个缺陷,分层进气发动机气缸内的混合气并不全部为均匀混合气,而仅在火花塞附近为理论空燃比混合气的方式。其他分层进气发动机有IFP方式、布罗德森方式、福特缸内直喷燃烧方式等。分层进气发动机的优点:①能宽范围控制燃烧,因此可大幅度降低有害废气的排放量。......

2023-06-28

平直焊缝的背面刨槽或圆筒体环缝的焊根刨槽可以采用半自动或自动碳弧气刨,以减轻劳动强度,提高刨削质量和生产效率。在半自动碳弧气刨中,只有碳棒自动地送给,其余工作仍需工人操作和控制;自动碳弧气刨除碳棒能自动进给外,气刨枪借助小车可沿预定轨道以一定的速度自动地移动,完成刨削工作。5)碳棒消耗量比手工碳弧气刨少。......

2023-06-26

汽油机的进气系统是把空气引入气缸内的通路,由空气滤清器、节气门、进气歧管、进气端口和进气门构成。各个共鸣管的长度和直径,因其增压效果与进气系统的几何学形状、发动机转速相关,因此与气门正时相匹配。此类型进气系统的负荷急剧变化时,因空气在共鸣室内积蓄,可能导致增压效果降低。如图5-5所示,与传统进气系统相比,动态增压提高了容积效率。以此,进气系统的实际长度前者短,后者长。......

2023-06-28

从图6.32也可以看出,随着进气角度的增加,进气口周围的气流越来越集中,在进气角度30°时,进气口周围的涡团几乎把进气口包围起来,并且涡团半径有变大的趋势,占据了进气口两侧的空间。虽然涡团的半径减小,但是由于进气角度的增加导致进气气流速度明显增强,从而随着进气角度的增加涡团强度明显增强。......

2023-06-23

点燃式发动机与压燃式发动机之间根本差异在于发生燃烧的形态上,并不是说点燃式发动机在一定的容积下、压燃式发动机在一定的压力下进行燃烧的。火焰传播有正常燃烧和异常燃烧两种形态。Sf=Sb+Sg 如图4-18所示,容器内处于静态的预混合气分为7个部分,分析各部分进行燃烧的过程,计算火焰速度。......

2023-06-28

同步是将两个交流电源连接起来的操作,可分为“差频并列”和“同频并列”。进行差频并列是要在同步点两侧电压和频率相近时,捕获两侧相角差为零的时刻完成并列。当采用手动准同步时,将出现不存在相角差为零的并列机会。水电厂和变电所同步并列点有两类,即差频并列点和同频并列点。如果线路L1的对端与L2已构成电气连接关系,则QF3就是同频并列点。......

2023-06-23

2)TIG焊电弧十分稳定,在很小的电流下仍可正常焊接,适用于打底焊、薄板焊接。脉冲TIG焊接时,特别适用于对热敏感材料的焊接。3)TIG焊无冶金的脱氧、脱氢作用,焊前对工件表面的油、水、锈蚀等脏物的清理要求较高,否则会出现气孔等缺陷影响焊接质量。......

2023-06-26

在解释燃料-空气循环之前,先对理想发动机空气循环的进气、排气过程进行解释。进气、排气过程为定压绝热过程,下面对没有任何损失包括进气、排气阻力的理想过程进行说明。计算:例题2.2的数据如下:T4=2059K,p4=620.32kPa,V4=0.956m3/kg,V6=0.119m3/kg因气缸内混合气为等熵过程,如果假设膨胀到压力下降至大气压,计算得出下述值。残留废气的温度计算如下:3.进气过程奥托循环的进气过程模型如图2-20所示。......

2023-06-28

相关推荐