最近配置的燃料供给系统在冷起动时也利用各气缸的喷油器进行调节,因此取消了冷起动专用喷油器。最近,多使用没有回油管的无回油燃料供给系统。高压泵由发动机凸轮轴驱动,把燃料增压为高压并提供给燃料共轨。尤其是,过剩燃料通过压力调节阀返回低压燃料管路,会导致燃料系统的温度上升。......

2025-09-29

降低汽车燃料消耗率的技术分为发动机燃料消耗率降低技术和车辆燃料消耗率降低技术。其中包括发动机热效率的改善、发动机高效率领域的利用、辅助装置能量消耗量的降低、空转时燃料供给量的降低、减速时能量的回收、行驶阻力的降低等。此外,还包括道路设施和维修方式的改善、交通最佳化和运行习惯的改善等方面。图5-43所示为汽车燃料消耗率降低技术方面具有代表性的例子。

1.发动机热效率的改善

发动机热效率改善技术有分层稀薄燃烧、降低排气损失(米勒循环发动机)、降低泵气损失、降低机械阻力等。

(1)稀薄燃烧 发动机的热效率受到压缩比、空燃比、点火时间等影响。如果在稀薄空燃比状态下运行,会获得良好的燃料消耗率,但如果超出稀薄限度,会造成失火,反而会给燃料消耗率、运行性能等带来不良影响。另外,稀薄空燃比的燃烧因温度高又氧含量多,会增大氮氧化物(NOx)的生成率。如要抑制氮氧化物(NOx)的生成量,虽然降低压缩比,延迟点火时间和供给浓空燃比混合气等是很好的方法,但这是以牺牲燃料消耗为代价的。目前,配备三元催化转化器系统的汽油机把空燃比控制在理论空燃比附近。

近来,为了改善燃料消耗率,正加紧研发在空燃比20以上运行的进气端口喷射稀薄燃烧发动机和在空燃比40以上也能运行的直喷汽油机,实际使用量也正逐步增加。稀薄燃烧发动机和直喷式汽油机均采用分层稀薄燃烧,直喷式汽油机的燃料消耗率改善率约高于15%。但是,为了满足严格的废气排放(尤其是NOx)规定,稀薄燃烧模式运行范围较窄,因而燃料消耗率的改善效果正趋于减少的趋势。因此,如要继续发展稀薄燃烧运行技术,改进抑制NOx生成量的技术,或通过后处理提高NOx净化率的技术成为首选课题。关于稀薄燃烧将在5.6.4节详细说明。

图5-43 降低汽车燃料消耗率的技术

目前,稀薄燃烧以预混合压缩着火(HCCI:均质充量压缩点燃)燃烧类型受到关注。此发动机为把汽油机和柴油机的优点集中在一起的发动机,是能同时降低柴油机NOx和PM的理想技术。目前,均质充量压缩点燃(HCCI)仅在一定运行条件下、很窄的范围内可以实现,在发动机从低速到高速的全部范围内不能实现。目前,均质充量压缩点燃(HCCI)技术通过发动机燃烧室内的温度和压力等,能够从微观上仔细观察燃烧状态,并通过燃料喷射时间、可变气门正时、可变气门升程等系统的精密控制,逐步微量地扩大理想燃烧范围。

(2)米勒循环发动机 降低排气损失的技术有为了获得高膨胀比采用的高压缩比和米勒循环技术,以及为了实现急速燃烧在一个气缸设置两个火花塞的多点点火技术。高压缩比可以减少残留废气量,提高混合气的温度和压力,且点火时湍流的增加会加快火焰速度。但是,高压缩比化会提高爆燃发生的概率,因此,防止爆燃的产生也成为其研究课题。

米勒循环发动机是采用高膨胀比技术的发动机。目前,混合动力车辆的汽油机全部采用高膨胀比技术,此发动机是为了在往复式发动机上采用可以获得高膨胀比的阿特金森循环,提出的进气门/排气门打开/关闭时间调节系统的提案。

通常,发动机气门正时的确定,主要以获得良好的发动机输出功率作为目标,以提高容积效率。米勒循环发动机延迟排气门的打开时间,保持高膨胀比,把传统发动机的减压排气损失(不完全膨胀损失)转换为轴功。为此,把进气门的打开时间从传统的上止点前(BTDC)延迟到上止点后(ATDC),把关闭时间在全负荷状态下为下止点后(ABDC)60℃A左右作为标准,但稍微延迟关闭。如此,虽然有效进气过程缩短,进气量减少,使输出功率(或转矩)降低,但可以利用进气增压器进行补偿,以增加输出功率。初期米勒循环发动机配备了机械式增压器,目前采用无级变速器(CVT)来加以解决。

混合动力车辆丰田普锐斯的有效压缩比为8:1,膨胀比为13:1。其效率比同样排气量的汽油机高12%~14%。另外,进气门的关闭时间延迟到下止点后(AB- DC)80~100℃A,因此具有降低泵气损失的效果。但是,运行范围窄,输出最大功率的转速低,导致低速转矩不足。转矩的不足可以通过采用无级变速器(CVT)来加以解决。这是把无级变速器(CVT)的传动比在低速范围设置为高齿轮传动比,以补偿转矩的不足,并且还配备了可变气门正时系统。尤其是,在混合动力汽车上配备有驱动用电动机,其输出功率特性为,转速为0时输出最大转矩,随着转速的增加,其输出转矩逐渐减小,这与发动机正好相反。米勒循环发动机在理论上一开始就已经明确了,在使用大功率电动机的混合动力车辆上采用,才能发挥其良好效率。

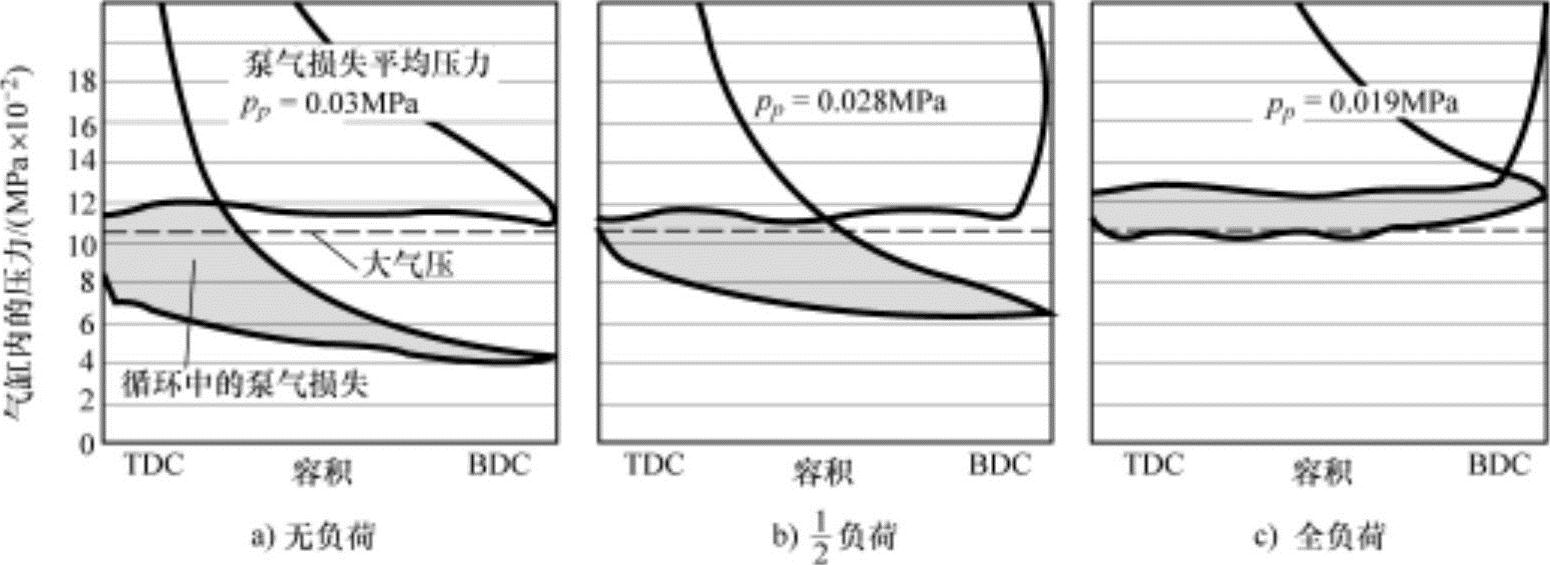

(3)降低泵气损失 泵气损失是把混合气吸入气缸且排放燃烧气体所必需的。在理论循环中假设进气和排气过程功为零,但实际发动机在吸入混合气时会产生通过节气门的阻力损失,在排放燃烧气体时需要排放功促进排放。尤其是,汽油机进气系统在节气门的节流作用下负压会很高,会导致较大的泵气损失,这会降低发动机的输出功率和效率。图5-44所示为随负荷变化的泵气损失。泵气功为阴影部分的面积,可以看出在无负荷运行状态为最大,在全负荷运行状态为最低。这表示车辆在低速行驶时泵气损失会占很大的比例。

图5-44 随负荷变化的泵气损失

为了减少泵气损失,即减少进气、排气阻力,采用进气/排气机构最佳控制或可变气门装置的无节气门发动机正逐步成为现实。直喷式发动机、米勒循环发动机等就是无节气门发动机。

(4)降低机械损失 机械损失是活塞、曲轴轴颈和气门等运动所产生的摩擦损失。通常,为了降低摩擦损失所采取的措施有,为降低活塞环张力所做的滑动部位负荷的降低或减少滑动面积,以及在发动机机油黏度高机械阻力大的发动机暖机过程中,尽快增加运动部分的温度,以此降低机油的黏度,减少机械阻力的热管理技术。

此外,在降低机械损失和泵气损失方面,增压小尺寸和可变排气量技术受到瞩目。通常,小排气量发动机的机械损失小,燃料消耗率也良好,但因输出功率和转矩相对较小,因而在空燃比浓的全负荷状态运行的频率较高。另外,为了获得足够的驱动力,需要把变速器的减速比设置得较高,如此发动机需在较高的转速下运行,就会使机械损失增加,因此需要设置与车辆重量匹配的排气量。通过增压小尺寸小排气量化,可以减少泵气损失和机械损失,降低燃料消耗率。因小排气量化导致的输出功率降低,可以通过增压进行补偿。因此,为防止因增压引起的爆燃,涡轮式增压器要提高低速领域的响应性,机械式增压器要减少驱动阻力等,这都成为需要解决的课题。

2.发动机高效率领域的利用

发动机单位输出功率的燃料消耗率be[g/(kW·h)]随运行领域的变化而改变。因此,如图5-45所示,在等燃料消耗率线和等输出功率线之间的关系上,可以获得相同输出功率时的最佳燃料消耗率运行条件。为此,利用手动变速器(MT)、自动变速器(AT)的多档化或无级变速器,在良好的燃料消耗率运行领域运行,以降低燃料消耗率的技术正迅速发展。

因液力变矩器的滑动,自动变速器(AT)的燃料消耗率通常比手动变速器(MT)增加约10%。AT燃料消耗率不良的领域,主要是在因工作条件的恶化不能使用锁止机构的低速领域。在高速运行条件下,可以使用锁止机构,因此可以获得与手动变速器(MT)相同的燃料消耗率。另外,传动比也可以影响燃料消耗率,可以采用减少传动比的方法降低发动机的转速,从而减少发动机摩擦损失,进而减少燃料消耗率。超速档机构为用于高速行驶的档位机构,虽然能改善燃料消耗率,但因驱动力降低,需要与发动机的输出功率相互平衡。最近,采用以传动带等传动机构无级连续改变档位的无级变速器(CVT),它可以根据运行条件随时选择燃料消耗率良好的传动比档位,提高燃料消耗性能的技术正逐步发展中。(https://www.chuimin.cn)

图5-45 发动机高效率领域的利用

3.降低辅助装置的驱动能量

汽车的辅助装置有动力转向系统、空调、燃料泵、水泵、机油泵、电动风扇和发电机等。这些辅助装置的驱动利用发动机输出功率的部分功,因此会增加发动机负荷,也会增加车辆的重量及燃料消耗率。

如,空调的驱动力随着空调负荷的变化(根据外界温度变化)而改变,也随运行条件的变化而改变,通常能增加9%~20%燃料消耗率。另外,发动机的排气量越小,随空调运转的燃料损失会越大。

通常,液压式动力转向系统的动力转向泵即使在没有辅助转向的状态下也始终处于运转状态。为了解决此问题,近来开发了仅在需要转向辅助时启动的转向泵电动机驱动动力转向系统,以降低驱动能量损失。另外,对于仅以ON/OFF方式控制的电动风扇或发电机等,实现精密控制,以降低驱动能量损失。

4.空转时减少燃料供给

怠速或减速时,减少燃料供给也可以有效降低燃料消耗率。怠速时减少燃料供给的方法有,低怠速转速化或空档怠速运转。低怠速转速化方面,在确保怠速燃烧稳定的状态下,当增加电气等负荷时,应确保车身振动控制正常。空档怠速运转是自动变速器或无级变速器车辆的变速杆在D位时,如果发动机怠速运转,变速器自动转换到空档,以减少燃料消耗量的方法。尤其是,减速时利用自动变速器锁止机构、改变传动比延长燃料供给停止时间或怠速时完全停止燃料供给的怠速停止装置也开始研发使用。

5.减速能量的回收

这是在车辆减速时回收制动所产生的能量(或行驶能量),以电能的形式储存在蓄电池内,并在需要时利用驱动电动机再转换成行驶能量加以使用的技术。混合动力系统就是利用发电机等,把制动时的动能转换成电能进行回收,实现能量的再生制动。

6.降低行驶阻力

行驶阻力的降低,在低速领域减少车辆重量或滚动阻力较为有效,在高速领域减少空气阻力较为有效,此外最佳的车速行驶对燃料消耗率的改善很有效。

(1)车辆重量 降低车辆重量,主要是通过轻质材料来实现的,不仅车身,发动机部件也使用了塑料等轻质材料。当然,车身和发动机的小型化也是降低车辆重量的一种方法。

车辆重量会影响加速阻力和传动阻力(滚动阻力),其影响程度随行驶条件的不同而不同,平均速度越低和加速、减速行驶越多,其影响程度越大。与之相反,在一定的高速行驶状态下影响会小。

(2)行驶阻力 行驶阻力由空气阻力和传动阻力组成。空气阻力与空气阻力系数CD和正面投影面积A,滚动阻力与轮胎的滚动阻力系数μ和车辆重量W有关。低速行驶时行驶阻力为影响燃料消耗率的主要因素,低速时传动阻力的影响较大,高速时空气阻力的影响较大。

为了降低传动阻力,人们对轮胎构造和材料进行了改良,也提高了在湿滑路面或转弯行驶中的摩擦阻力等与传动阻力相反的性能。在降低空气阻力方面,对所有部分进行空气动力学改造,对从外观上看不见的车辆底部形状也进行了改良。

(3)行驶车速 图5-46所示为1.5L小型乘用车定速行驶时燃料消耗率的变化曲线。

40~60km/h的车速为乘用车最佳燃料消耗率的车速范围。燃料消耗率随行驶车速发生变化的原因是,在低速领域机械损失比率大,在高速领域空气阻力急速增加。

图5-46 定速行驶时的燃料消耗率

相关文章

最近配置的燃料供给系统在冷起动时也利用各气缸的喷油器进行调节,因此取消了冷起动专用喷油器。最近,多使用没有回油管的无回油燃料供给系统。高压泵由发动机凸轮轴驱动,把燃料增压为高压并提供给燃料共轨。尤其是,过剩燃料通过压力调节阀返回低压燃料管路,会导致燃料系统的温度上升。......

2025-09-29

虚拟设计与虚拟制造流程如图4-11所示。图4-11虚拟设计与虚拟制造流程图智能设计技术具有如下特点:以设计方法学为指导。在从产品的设计到制造以至测试维护的整个生命周期中,计算机仿真技术应用贯穿始终。DFA分析装拆可能性,进行碰撞干涉检验,拟定出合理的装配工艺路线,并直观显示装配过程和装配到位后的干涉、碰撞问题。......

2025-09-29

最常用的研究燃料电池性能特征的实验方法是极化曲线、阻抗光谱法,以及电池动态需求响应分析的伏安测量法[WU 08]。极化曲线描述了燃料电池的整体静态性能,不过无法清晰地给出系统内部的电压降。因此,可以用其他的分析电池性能的方法和诊断手段,来更好地研究不同物理现象对电池电压的影响。伏安测量法是实验室中用来研究燃料电池性能特征的又一种方法。......

2025-09-29

无线移动通信网络是利用无线通信手段支持移动通信业务的组网方式,通常无线移动通信网络分成陆地蜂窝移动通信网络、卫星移动通信网络。无线自组网通常是局部范围内的若干设备通过无线通信方式临时组建网络进行语音通信、文件共享等。无线自组网在战场、灾害、抢险等需要临时组建通信网络的情形下具有不可替代的作用。......

2025-09-29

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2025-09-29

1) 屏蔽屏蔽是抑制以场的形式造成干扰的有效方法。通常在程序的关键位置放置连续几个NOP 指令、LJMP 指令, 或者两者的组合, 将混乱或者跑飞的程序重新指向正确的位置, 如未使用的中断向量区、未使用的编程区、程序的转折区等。......

2025-09-29

信道衰落和干扰是无线通信中需要面对的问题,信道的随机衰落造成通信链路的中断,一般采取分集技术对抗信道的随机衰落现象,降低通信的中断率;干扰有来自系统内和系统外的干扰,需要采取相应的措施对抗干扰,常见的抗干扰方法包括扩频技术、自适应均衡技术等。所以,目前在数字蜂窝移动通信中采用跳频技术的目的主要是抗干扰和抗衰落。......

2025-09-29

相关推荐