最常用的研究燃料电池性能特征的实验方法是极化曲线、阻抗光谱法,以及电池动态需求响应分析的伏安测量法[WU 08]。极化曲线描述了燃料电池的整体静态性能,不过无法清晰地给出系统内部的电压降。因此,可以用其他的分析电池性能的方法和诊断手段,来更好地研究不同物理现象对电池电压的影响。伏安测量法是实验室中用来研究燃料电池性能特征的又一种方法。......

2023-06-22

为了应对严格的废气排放规定,目前汽油机的燃料供给系统从以前的化油器式发展为电控汽化器式、电控燃料直喷式(ECI)。电控燃料喷射系统从20世纪80年代开始配置在乘用车上,现在基本所有的乘用车上都应用了此系统。

1.燃料供给系统的发展史

化油器式燃料供给装置在无负荷运行(怠速)、部分负荷运行、全负荷运行的所有运行范围内可以获得发动机所需的适当的空气燃料混合气,因此在1980年之前几乎全世界所有的乘用车用汽油机上都使用化油器。随着时间的推移,各种各样的新式化油器不断出现,甚至还有电控化油器。但自从电控燃料供给系统出现,因其在燃油消耗性能、动力输出性能和降低有害气体排放等方面具有不可比拟的优势,因此传统的化油器式燃料供给系统已经彻底退出了历史舞台。

电控燃料喷射系统也有很多种类,目前使用最多的是多点喷射类型(MPI),还细分为进气端口喷射式和气缸内直喷式。进气端口喷射式还称为歧管喷射式,其燃油喷射装置(喷油器)安装在各气缸的进气门附近。电控燃料喷射系统与化油器式对比,具有良好的响应特性和可以独立控制各气缸空燃比的优点,因此目前广泛应用在汽油机上。鉴于开发公司的不同,该技术也被称为EFI、EGI(电控燃油喷射或电控汽油喷射)等,但其采用的燃料控制系统是几乎相同的。

电控类型因电子方式控制燃料量,具有如下特性:

①精密的混合比调节,各气缸混合比基本上相同。

②提高了发动机的起动性、加速性和减速性等过渡响应特性。

③改善了起动时的燃料消耗率和废气排放特性。

④直喷技术不需要节气门,因此降低了进气阻力,进而提高了容积效率。

⑤燃料喷射泵和喷油器等部件需要精密加工,并需要电子控制装置。

⑥因需要高压喷射泵和喷油器,价格较贵。

2.燃料供给系统

燃料供给系统分为进气端口喷射式和气缸内直喷式。

(1)进气端口喷射系统 进气端口燃料供给系统由燃料泵、燃料滤清器、脉动阻尼器、压力调节器、燃油总管、喷油器和冷起动专用喷油器组成。喷油器配置在各气缸进气端口上,一个冷起动专用喷油器安装在进气缓冲器上。脉动阻尼器吸收由燃料泵产生的燃料脉动能量。最近配置的燃料供给系统在冷起动时也利用各气缸的喷油器进行调节,因此取消了冷起动专用喷油器。气缸内直喷系统的喷油器安装在气缸盖上。

燃料喷射压力的调节与发动机负荷(或进气系统压力)无关,利用压力调节器进行调节,并保持一定的压力。通常,燃料压力高于进气系统压力0.3~0.4MPa(3~4bar)。

进气端口喷射系统的燃料喷射压力低,因此配置低压喷射泵。如果燃油总管内的燃料压力大于规定喷射压力(0.3~0.4MPa),通过回油管把燃料返回到燃料箱内,保持燃油总管内的压力等于喷射压力。最近,多使用没有回油管的无回油燃料供给系统。

①无回油系统。无回油系统的压力调节器和回油管与燃料泵一起内置在燃料箱内。这是因为压力调节器的设置位置不受进气系统压力或燃料泵压力的影响。燃料总管内仅输送喷射的燃料量,过剩燃料直接返回到燃料箱内。

这种类型的回油管设置在燃料箱内,返回燃料箱内的燃料不受发动机等热源的加热影响,可以很大程度减少燃料箱内燃料的蒸发。因此,目前多采用此类系统。

②需求控制系统。需求控制系统与无回油系统类似。对于无回油系统来说,经过压力调节器调节后输送的燃料会过剩。需求控制系统是为了仅供给使用需求的燃料量,通过发动机控制模块(ECU)的时钟模块直接控制燃料喷射压力的方式。另外,该系统为了超运行时切断燃料和防止关闭开过后产生过剩压力,配置有减压阀。

该系统不仅能降低燃料箱内的燃料温度,还可以尽可能缩小燃料泵的体积,因此可以获得良好的燃料消耗率。另外,实现燃料压力的可变调节,以及为了防止热态起动时的燃料管路内燃料的蒸发汽化,可以把燃料管路内的燃料压力调节到高压。尤其是,因配置了燃料压力传感器,从无负荷到全负荷的全部运行领域内,能与进气系统压力无关地正确调节燃料喷射压力,进而可以供给更为精确的燃料量。

(2)气缸内直接喷射系统 气缸内直接喷射系统(GDI)与进气端口喷射系统在系统构成因素、控制方式、控制所用传感器和执行器等方面几乎相同。这两个系统的差异为,仅仅燃料喷射位置不同,以及随之所需的喷射压力和喷油器的形式不同。即,直接喷射式把燃料直接喷射在气缸内高压空气中,燃料与空气的混合时间非常短,燃料的喷射压力较高,为5~20MPa。为此,需要高压燃料泵和高压喷油器。作为参考,柴油机的燃料喷射压力为60~180MPa。在燃料高压状态喷射的雾状燃料的平均粒径更为小。

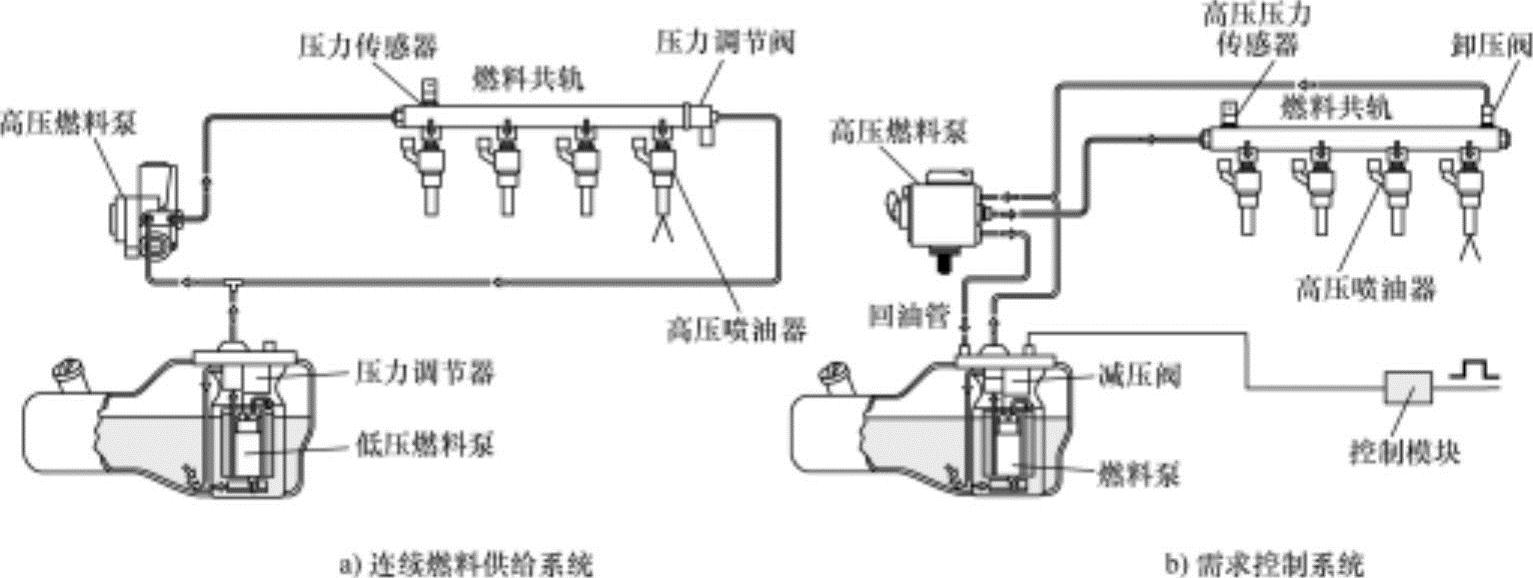

如图5-9所示,气缸内燃料直喷系统有连续燃油供给系统和需求控制系统。

①连续燃料供给系统。连续燃料供给系统可以称为第一代汽油直喷系统,喷射压力随运行条件在5~12MPa(50~120bar)之间进行调整,燃料系统分为低压系统和高压系统。

如图5-9a所示,低压系统由低压燃料泵和压力调节器组成,几乎照搬了进气端口燃料供给系统。高压系统由高压燃料泵、压力传感器、燃料共轨、压力调节阀、高压喷油器组成,高压喷油器直接连接在燃料共轨。

高压泵由发动机凸轮轴驱动,把燃料增压为高压并提供给燃料共轨。当燃料量过多时,通过压力调节阀进行减压,并使过剩燃油返回到低压管路。燃料的喷射压力调节由发动机控制模块(ECU)输出控制指令,并由压力调节阀进行调节。此系统因始终向燃料共轨供给过剩燃料,消耗不必要的能量,因此燃料消耗量会增大。尤其是,过剩燃料通过压力调节阀返回低压燃料管路,会导致燃料系统的温度上升。为了解决这些缺陷,研究开发了需求控制系统。

②需求控制系统。需求控制系统可以称为第二代汽油直喷系统,喷射压力可以达到20MPa(200bar)。如图5-9b所示,由发动机凸轮轴驱动的高压泵保持一定的压力,并仅把实际喷射所需的燃料量供给到燃料共轨。供给燃料量通过减压阀进行调节。为了安全,通常在高压系统中配备有机械式卸压阀。第一代汽油直喷系统把卸压阀安装在燃料共轨上,第二代直接内置在高压泵内。

图5-9 气缸内燃料直喷供给系统

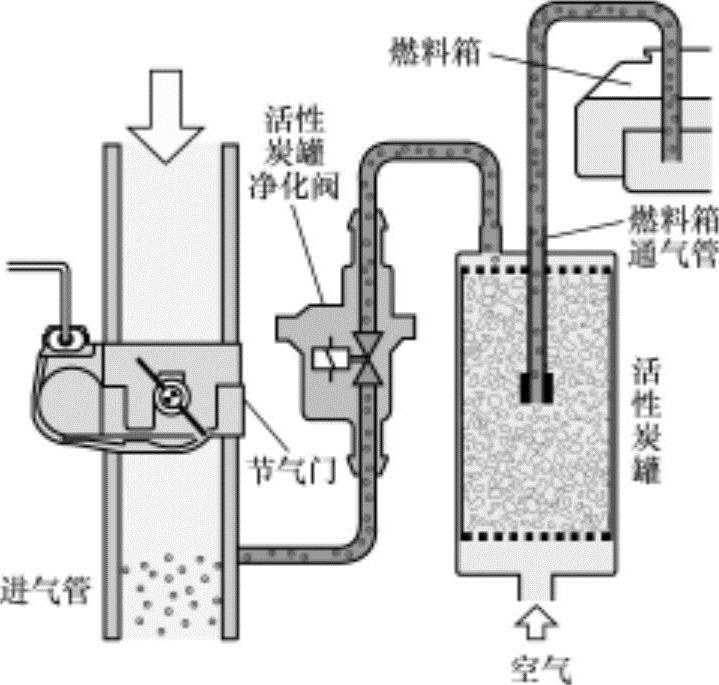

3.蒸发气体控制系统

汽油车为了防止燃料箱内的蒸发燃料(碳氢化合物)直接排放到大气中,配备了蒸发气体控制系统。如图5-10所示,蒸发气体控制系统由活性炭罐、活性炭罐净化控制阀、双通阀等组成。

在燃料箱内蒸发的燃料蒸气通过通风管进入活性炭罐中。燃料蒸气被活性炭吸附储存在活性炭罐中,并通过活性炭罐净化控制阀与新鲜空气一起进入进气歧管。一旦被活性炭吸附的燃料蒸气被放出,活性炭就会重新获得吸附能力,可以重新使用。

图5-10 蒸发气体控制系统

有关内燃机学的文章

最常用的研究燃料电池性能特征的实验方法是极化曲线、阻抗光谱法,以及电池动态需求响应分析的伏安测量法[WU 08]。极化曲线描述了燃料电池的整体静态性能,不过无法清晰地给出系统内部的电压降。因此,可以用其他的分析电池性能的方法和诊断手段,来更好地研究不同物理现象对电池电压的影响。伏安测量法是实验室中用来研究燃料电池性能特征的又一种方法。......

2023-06-22

降低汽车燃料消耗率的技术分为发动机燃料消耗率降低技术和车辆燃料消耗率降低技术。图5-43 降低汽车燃料消耗率的技术目前,稀薄燃烧以预混合压缩着火燃烧类型受到关注。这表示车辆在低速行驶时泵气损失会占很大的比例。通常,小排气量发动机的机械损失小,燃料消耗率也良好,但因输出功率和转矩相对较小,因而在空燃比浓的全负荷状态运行的频率较高。......

2023-06-28

4.氢工厂.梦工厂在M r.Earth看来,人造太阳的研制工作尽管已经成就斐然,但距离实际应用仍然遥遥无期。幸运的是,就像Mr. Earth所希望的那样,人们离这一期望已越来越近了。Mr. Earth的要求不高,他有一辆动力强劲的氢能源飞车,因此希望家里安装的人造光合工厂能帮助解决氢燃料的供应问题。在Mr. Earth的服中,这种氢工厂无疑就是梦工厂。......

2024-03-13

HFC系统的典型结构如图11.17所示,它由馈线网、配线网和用户引入线3部分组成。图11.17典型HFC网络结构①馈线网是指从前端(局端)至光节点之间的部分,大致对应CATV 网的干线段。与传统CATV 网不同的是,HFC系统的分支器允许交流电源通过,以便为用户话机提供振铃电流。图11.18给出了HFC技术的一个典型应用示例,它采用调制技术和模拟传输技术实现话音、数据和视频业务的综合接入。图11.18HFC系统原理示意图......

2023-06-26

图7-127 编辑2号报警消息的消息文本和错误点信息6.组态模拟量报警WinCC的报警系统可以对某一个过程值进行监视,可为变量指定任意多个限制值。模拟量报警功能是WinCC的附加件,需要添加到消息系统中。右键单击每条消息,在快捷菜单中选择“属性”,打开“单个消息”对话框,在“文本”选项卡中,分别编辑当3~6号模拟量报警事件到来时显示的消息文本和错误点信息。已经组态好的报警记录如图7-131所示。保存设置,退出报警编辑器。......

2023-06-23

柴油机燃料供给系统的功用是把柴油和空气定时定量地分别供入气缸,在燃烧室内形成混合气并燃烧,产生动力对外做功,最后将燃烧后的废气排出。传统的柴油机供油系统为直列柱塞式喷油泵供油系统。直列泵供油系统中喷油泵和喷油器是主要部件。直列泵供油系统由于存在供油量和供油正时不够精确、排放指标较差等缺陷,目前正在逐步被其他供油系统取代,如电控单体泵供油系统、电控高压共轨喷油系统等。......

2023-09-23

燃油喷射系统是从燃油箱到喷油器输送燃油的系统,要求根据发动机的运行条件执行非常精密的控制。燃油喷射系统不仅精确控制燃油量,还要在精确的时间喷射燃油。③喷油器应在喷射末期切断良好,没有“后喷射”。第⑤项需要电控化的燃油喷射系统。燃油喷射系统多种多样,根据把燃油以高压状态输送的柱塞数量和是否配备共轨,可以分为独立式、分配式和共轨式。燃油是各气缸的柱塞独立操作以高压状态供给,喷油器随油压进行操作。......

2023-06-28

盘式送粉机的粉末流量和速度由小闸门开启程度、圆盘转速和辅助送粉气的流量共同决定。图4-1-11 送粉机的原理示意图a)盘式送粉机 b)轮式送粉机图4-1-12 激光填丝焊送丝系统的结构工艺介质输送系统的最后输出端与光束聚焦系统固定在一起,并构成了激光工作头。......

2023-06-26

相关推荐