摩擦损失的影响因素有发动机的运行因素、设计因素和润滑油。④内径/行程比:内径/行程比在1.5以下时,此值越大,摩擦力和摩擦平均有效压力会越小,但在1.5以上时,此值对摩擦的影响不大。这是在高速状态因空气流动的摩擦损失增加导致体积效率降低所导致的。因此,发动机的摩擦损失在发动机的主运行领域向低速领域移动就可以减小。......

2023-06-28

摩擦损失为机械损失、泵气损失和辅助装置驱动所消耗功的总和。消耗在摩擦损失上的动力称为摩擦动力,是计算机械效率ηm的基准。

摩擦损失包括:

②泵气损失(进气-排气损失)。

③驱动辅助装置(冷却水泵、燃料泵、冷却风扇、机油泵、发电机、空调压缩机等)所需的动力。

最近生产的汽车发动机的机械损失和泵气损失会有所减少,但驱动辅助装置所需的动力趋于增加的趋势。对于用摩擦损失度量指标的机械效率来说,在活塞环等运动部件惯性力降低的作用下,摩擦损失相对减少,因此机械效率可以达到85%~90%。

1.机械损失

机械损失主要发生在活塞-曲柄机构中,因气缸内压力即负荷不断发生变化,因此很难对其进行测量。通常,利用倒拖法进行测量并比较。利用倒拖法测量的数据显示,机油黏度对摩擦损失的影响比任何其他方面都要严重,可以看出,在机油黏度很大的低温状态,摩擦损失大幅度增加。

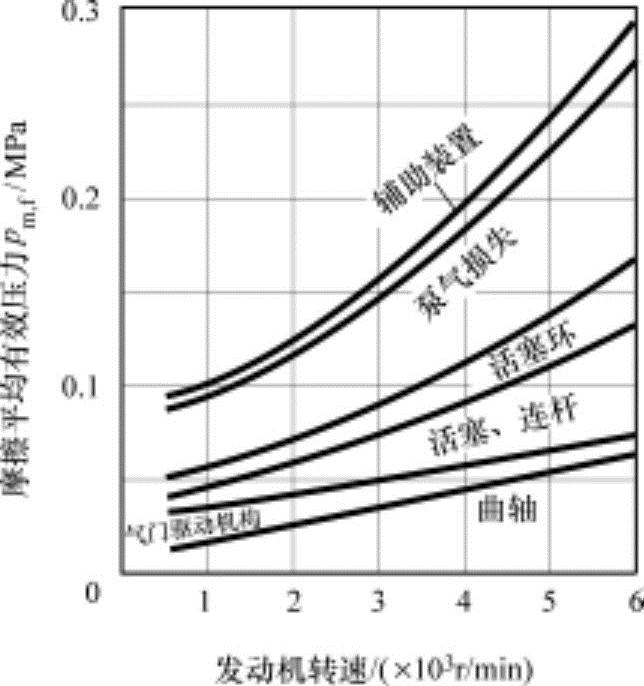

图3-30所示为利用倒拖法测量的汽油机的摩擦损失以摩擦平均有效压力pm,f表现的结果。当转速增加时,摩擦也随之加大,因此摩擦损失也随之增加。但是,气门驱动机构的摩擦损失在高转速领域中反而减小,这是因为气门驱动机构的凸轮与从动件之间的润滑条件随转速的增加而得到改善。另外,在相同转速条件下,负荷增加时机械损失有所增加,但看成基本相同也不会带来不良影响。其结果净热效率在低负荷状态急剧降低,到了无负荷状态达到0。

2.泵气损失

泵气损失是把混合气吸入到气缸内,并把燃烧废气排出到气缸外而消耗的损失功,在理论循环中不考虑此损失。如图3-30所示,在摩擦损失中泵气损失所占的比例与发动机转速无关,约为40%。

图3-30 汽油机的摩擦损失

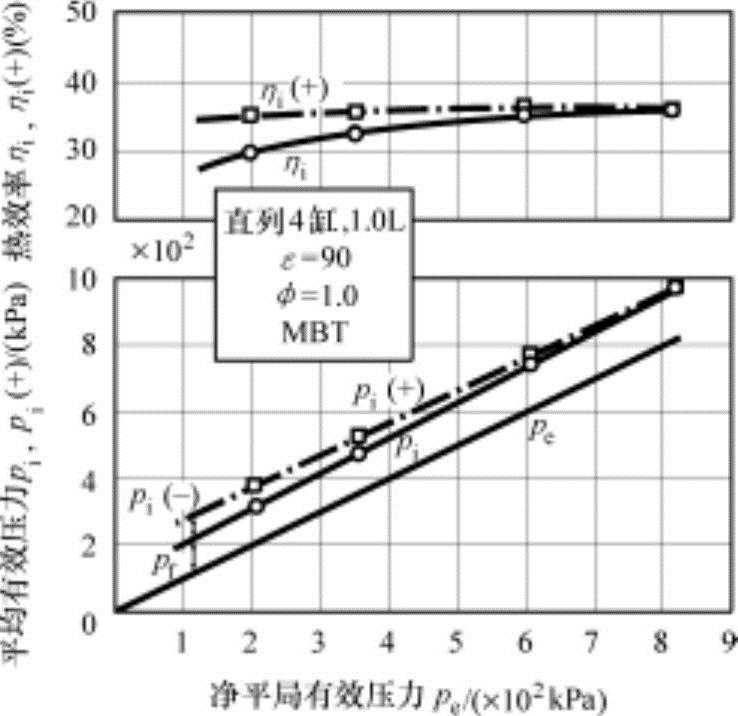

图3-31 泵气损失和指示热效率

图3-31所示为为了说明泵气损失的净平均有效压力pm,e与指示热效率ηi之间的关系。图中ηi和η′i分别为考虑泵气损失的指示热效率和没有考虑泵气损失的指示热效率,与此所对应的指示平均有效压力为pm,i和p′m,i。pm,f为缘于摩擦损失动力的摩擦平均有效压力。图中两个指示效率之差,即η′i-ηi表示泵气损失。可以看出,没有考虑泵气损失的指示热效率η′i随净平均有效压力(或负荷)的变化而受到的影响非常小。但是,因为随负荷(或净平均有效压力)降低,泵气损失增大,所以考虑了泵气损失的指示热效率ηi会降低。与此所对应的指示平均有效压力和摩擦平均有效压力的大小可以在图3-32中看出。

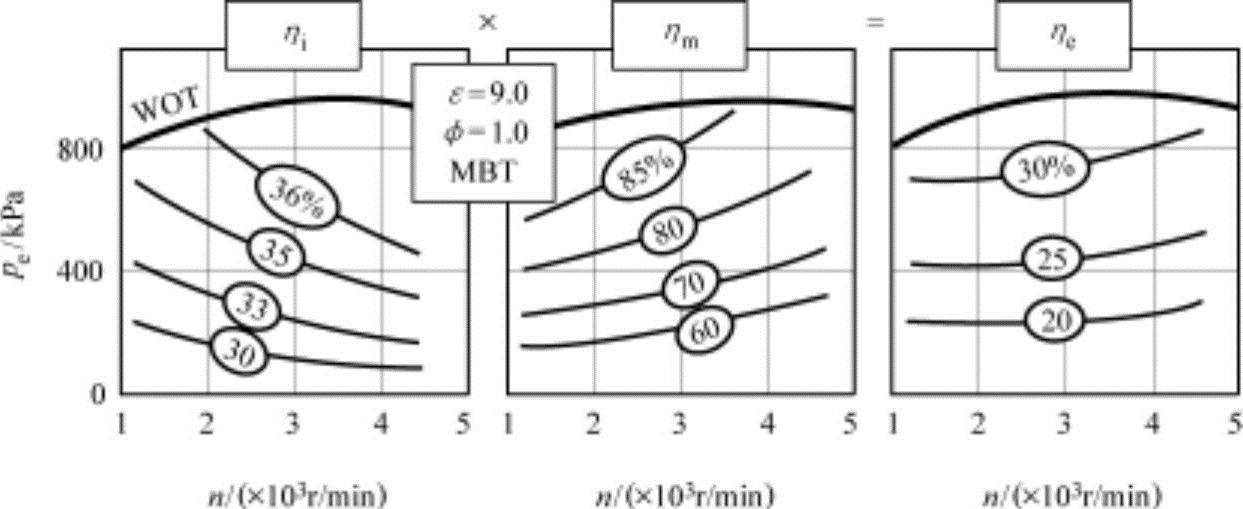

图3-32所示为随转速和负荷的指示热效率ηi和净热效率ηe及两者之比的机械效率ηm的变化。可以看出,负荷越大,泵气损失越小,转速越高,冷却损失越小,因此指示热效率ηi在低速-低负荷侧低,在高速-高负荷侧高。机械效率ηm在越是低速-高负荷状态越高,越是高速-低负荷状态越小。以ηi和ηm乘积表示的净热效率ηe受到转速的影响较少,几乎仅为负荷的函数,因此具有在低负荷状态低、在高负荷状态高的特性。

图3-32 随转速和负荷变化的指示热效率、净热效率和机械效率

3.辅助装置驱动损失

发动机上安装使用的辅助装置有水泵、机油泵、燃料泵、动力转向泵、冷却风扇、发电机、空调压缩机等。这些辅助装置都由发动机的输出功率驱动,因此把这些辅助装置的驱动力视为损失。

最近,汽车上配备的以发动机为主的动力传动系统、悬架系统、制动系统、智能系统等所有部分均为电控部件,导致辅助装置的驱动损失要素趋于增大。

有关内燃机学的文章

摩擦损失的影响因素有发动机的运行因素、设计因素和润滑油。④内径/行程比:内径/行程比在1.5以下时,此值越大,摩擦力和摩擦平均有效压力会越小,但在1.5以上时,此值对摩擦的影响不大。这是在高速状态因空气流动的摩擦损失增加导致体积效率降低所导致的。因此,发动机的摩擦损失在发动机的主运行领域向低速领域移动就可以减小。......

2023-06-28

图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2023-06-23

本节选择沟槽型织构以研究其对径向密封片摩擦损失的影响,织构类型如图4.27所示。图4.28 显示,径向密封片引导弧一侧的油膜压力总是较大,跟随弧一侧的油膜压力较小,表明织构能够减少空化区域。由上式可知,在上述织构区域,径向密封片和气缸之间高度发生了变化。由于径向密封片和气缸之间发生混合润滑,织构改变径向密封片和气缸之间的厚度,这会影响油膜厚度和综合粗糙度的比值,即膜厚比。......

2023-06-23

VFTO的幅值与隔离开关触头间电弧重燃电压大小有关,也与被开断的母线上的残余电荷产生的电压值有关,具有随机特性。开断长母线时引起的VFTO幅值较低。而断路器断口间均压电容的增大可造成GIS内部VFTO的幅值有所降低,主变处的过电压幅值也有降低趋势。相比之下,SF6母线波阻抗的大小对VFTO影响略小。GIS外部,高压电缆长度对VFTO幅值影响最大。尤其对GIS内部的暂态过程而言,对VFTO影响更不明显。......

2023-07-02

工艺焊接性是通过金属材料焊接性试验来实现,而使用焊接性则通过焊接工艺评定来实现。例如,钛金属在焊接过程中,400℃以上的区域都要用惰性气体保护,否则,该温度区域的钛金属氧化,力学性能变差,因此,焊接钛金属比焊接低碳钢要难得多。如钛金属用真空电子束焊接方法很容易获得高质量的焊缝,而用氩弧焊方法焊接,需要设计一套保护装置,在焊接过程中,将400℃以上的区域进行氩气保护,防止钛金属的氧化。......

2023-06-15

图4.8密封片和气缸之间油膜厚度变化图4.11引导燃烧室和跟随燃烧室内压力混合润滑情况下,径向密封片和气缸之间存在着油膜力和微凸体接触压力,两载荷随偏心轴转角的变化如图4.12所示。图4.13油膜和微凸体引起的摩擦力由图4.13可知,在一个循环内,微凸体摩擦力与微凸体接触力的变化趋势几乎相同,分别在微凸体接触力最大和最小的位置取得最大值和最小值。......

2023-06-23

前人对自由液面传质系数的研究起步较早、成果较多,计算多集中于考虑流速、水深、紊动强度和水力坡度等影响的理论和经验、半经验公式。高紊动下的气泡界面传质系数研究工作甚少,其影响因素主要涉及气泡直径、气体体积分数、紊动粘性系数等参数,难度较大。......

2023-06-26

贺雪峰、郭亮、王昕、陆迁的研究证实农户社会资本也显著影响小型水利设施合作供给意愿。王格玲、陆迁还发现,影响农户合作意愿与支付意愿的因素不尽相同,产生了农户合作意愿与支付意愿背离现象。农户的支付行为实际上是两个过程,先是是否愿意支付小型水利设施的合作成本,然后是愿意为小型水利设施的合作支付多少的行为决策过程。......

2023-06-28

相关推荐