【摘要】:通常在节温器开启时,通过冷却液损失的热量根据发动机内循环的冷却液量、发动机冷却液通道进口和出口的温度,利用下式进行推算。图3-28所示为在n=1500r/min、Φ=1.0条件下考虑冷却损失的循环热效率的模拟结果。

冷却损失为通过气缸套、气缸盖、排气口和排气歧管向外放出的热量损失。其中,通过排气歧管的损失最小,通过发动机冷却液的冷却损失最大。

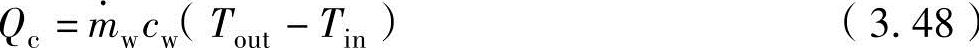

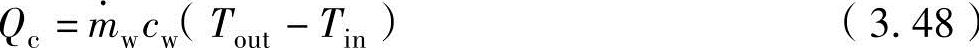

通常在节温器开启时,通过冷却液损失的热量根据发动机内循环的冷却液量、发动机冷却液通道进口和出口的温度,利用下式进行推算。

式中,Qc为冷却损失(kW); 为冷却液流速(kg/s);cw为冷却液比热[kg/(kg·K)],Tin为冷却液进口温度K;Tout为冷却液出口温度K。

为冷却液流速(kg/s);cw为冷却液比热[kg/(kg·K)],Tin为冷却液进口温度K;Tout为冷却液出口温度K。

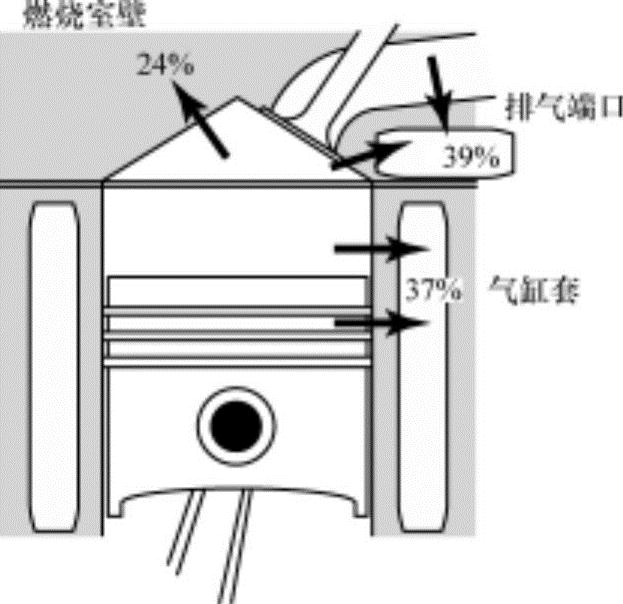

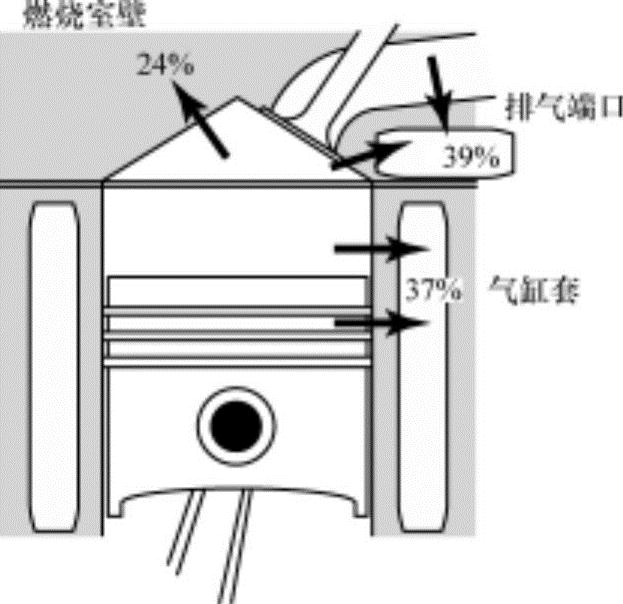

图3-27所示为发动机各部位的冷却液损失影响率。各部位损失分别为,排气口39%、气缸套37%、气缸盖24%。排气口放热比率较大的原因是,在排气过程中气门附近的气体流速可以达到接近声速的速度,因此热量传递率较高。通过气缸套放出的热量中,包括活塞与气缸套之间的摩擦热,把此热量除外的仅燃烧气体放出的热量占全部冷却损失的25%左右。

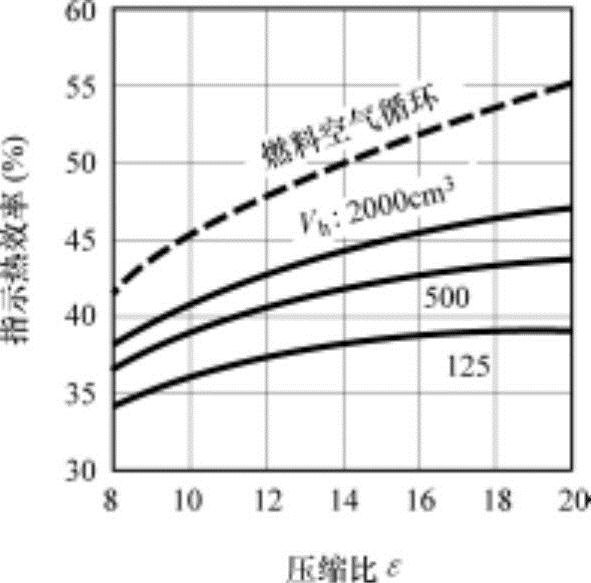

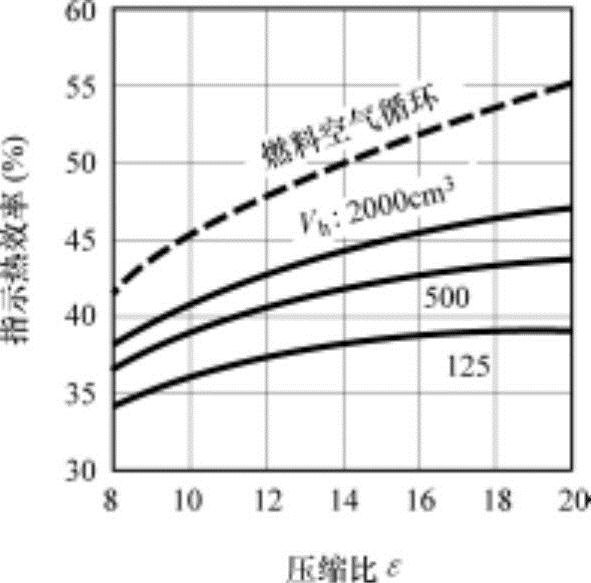

图3-28所示为在n=1500r/min、Φ=1.0条件下考虑冷却损失的循环热效率的模拟结果。此时,除了工作容积Vh外其他条件相同。如图3-28所示,效率最高的点线为燃料-空气循环。在燃料-空气循环中,因没有冷却损失,效率与工作容积或转速无关,仅与压缩比和空燃比有关,但如果考虑冷却损失,在压缩比相同的条件下,工作容积越小,其热效率越低。另外,还能看出,压缩比越大,效率提高程度越小。这是因为,工作容积越小,燃烧室的A/V值(表面积与容积比)越大,导致冷却损失比率越大。

图3-27 发动机冷却损失的影响率

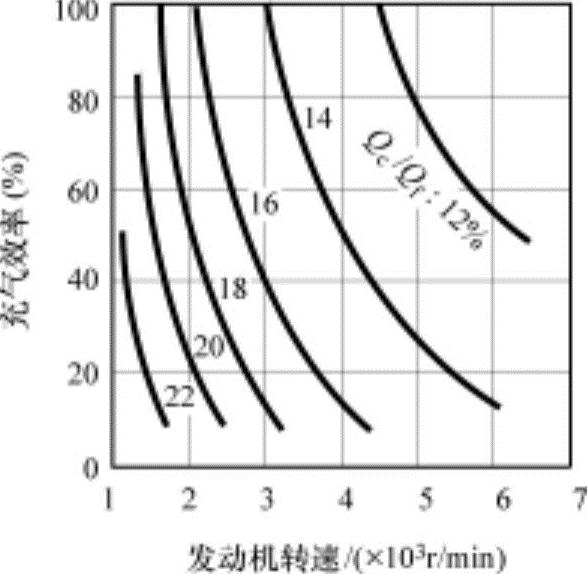

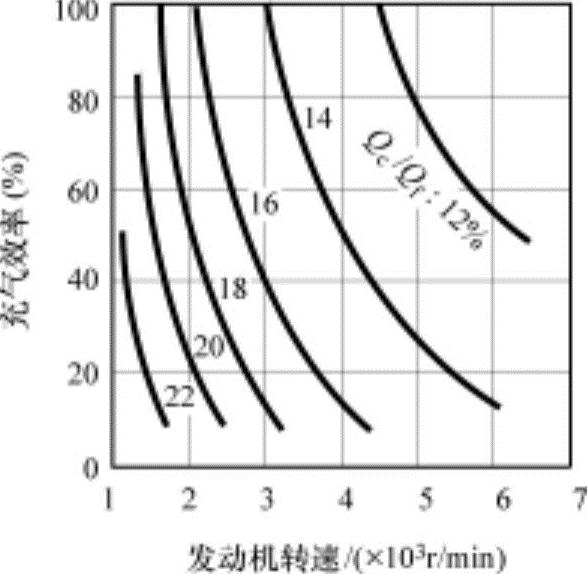

图3-29所示为在Vh=375mL、ε=9.0、φ=1.0条件下,对影响供给热量Qf与压缩过程、膨胀过程中的冷却损失Qc之比值(Qc/Qf)的转速和充气效率,通过数字模型解释其影响度的结果。这与在实际发动机中改变转速和负荷时的冷却损失比率相对应。如图3-29所示,冷却损失比例在低速-低负荷时以22%为最大,越到高速-高负荷状态越小,可以减小到12%。这是因为,越是低速,每一循环所需的时间越长,冷却损失会增加,并且越是低负荷,供给热量越小,但冷却面积不变,因此损失比例增加。

图3-28 考虑冷却损失的循环热效率

图3-29 随转速和负荷的冷却损失比率

如上所述,在转速和负荷相同的条件下,工作容积越小,还有即使在同一发动机上其运行状态越是低速-低负荷状态,冷却损失(或冷却损失比率)就越大。由此可知,实际循环的热效率低于燃料-空气循环,同样指示热效率也会低。

人们一直在研究冷却损失的降低方法,有一段时间展开了对绝热发动机的研究。如在上面已进行了说明,在冷却损失中通过气缸套放出的热量为供给热量的0.3×0.25=0.075,即约为7.5%。即使发动机完全绝热,冷却放热量不会全部转换为功,而显示为燃烧气体能量的增大,以柴油机为对象考虑了很多绝热的方法,但其燃油消耗率仅降低6%左右。现在得知,因绝热带来的燃油消耗率的改善程度很低,并且作为绝热材料研究的陶瓷材料不能保证其加工性和可靠性,因此目前对绝热发动机的研究处于停滞不前的状态。

为冷却液流速(kg/s);

为冷却液流速(kg/s);

相关推荐