图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2025-09-29

点火时刻(或喷射时刻)、混合气组成和转速对发动机的性能有很大的影响。

图3-19 Vh一定,Rsb变化时的性能

1.点火时刻

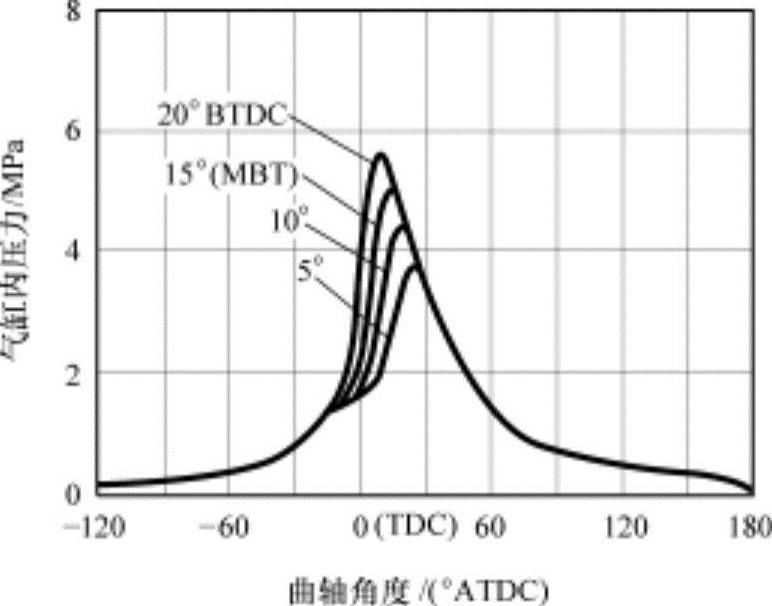

图3-20所示为随点火时刻变化气缸内压力的变化率。试验条件为,转速为2000r/min,处在全负荷状态,进气量和空燃比相同。如图显示,通常,点火时刻越提前,气缸内最高压力越大,最高压力的位置也越接近上止点(TDC)。

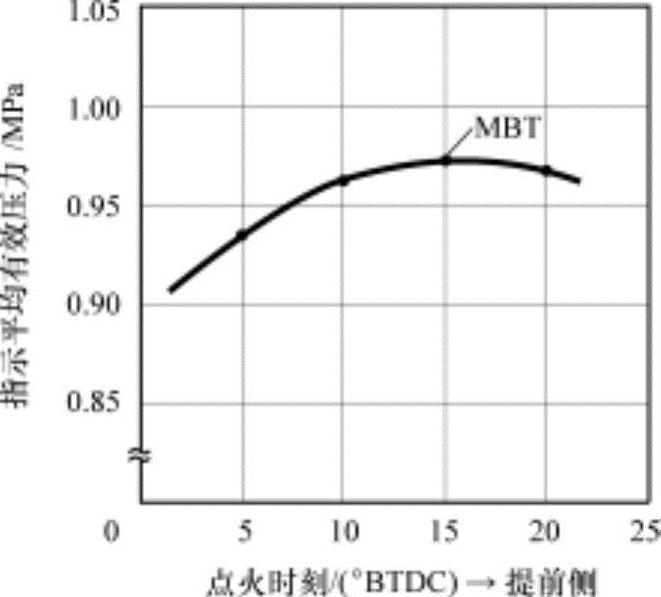

在理论上,气体的燃烧在上止点位置一定容积下进行,使压力波形垂直急升,这对于最大输出功率和效率具有良好的作用。但是,需要40~60°CA燃烧时间的实际发动机来说,如果点火时刻过早,因压缩功增加,会导致输出功率反而降低。因点火时刻过早或过晚,都要降低发动机的输出功率,因此存在能获得最大输出功率的点火时刻。图3-21显示了此关系。最佳点火时刻(MBT)为获得最大输出功率的点火时刻,随转速、负荷等运行条件的变化而改变,因此根据运行条件有必要适当进行控制。

发动机的最佳点火时刻(MBT)越是在低速-高负荷条件下越要延迟,越是在高速-低负荷条件下越要提前。这是因为,在气体急剧燃烧开始之前,从点火开始到热产生时点需要着火延迟时间,此着火延迟时间与发动机的转速没有关联的原因。因为,转速越快,每曲轴角度所需的时间越短,这就需要相对于着火延迟时间所需的曲轴角度就越大,因此需要点火时刻越要提前。对于燃烧时间所需的曲轴角度,发动机转速越快,气缸内混合气的湍流越强,因而燃烧速度增加,相反地发动机在低负荷状态混合气进入量减少,残留废气量比率增加,因而燃烧速度降低。在这两个相反现象的作用下,即使高转速,相对于曲轴角度的燃烧时间(热产生时间)几乎是一定的。

图3-20 点火时期和气缸内压力

图3-21 点火时期对平均有效压力的影响

2.混合气的组成

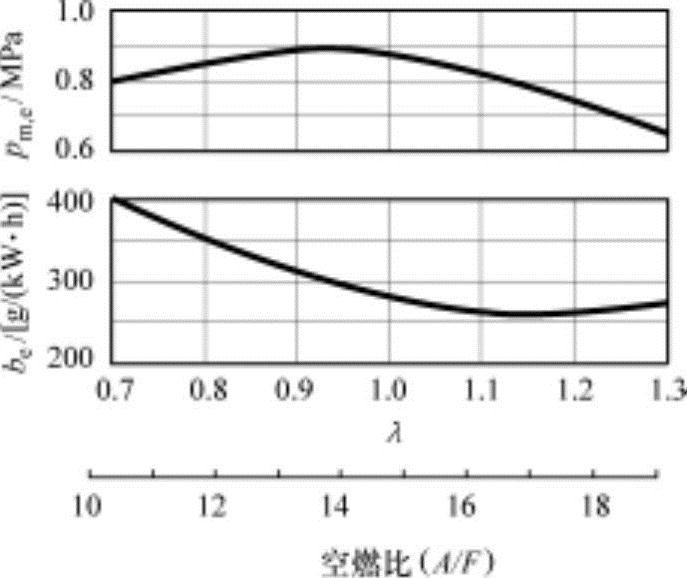

(1)空燃比 SI发动机的输出功率与进气量成正比,因此空燃比肯定是影响发动机性能的因素。图3-22显示了在全负荷(WOT)状态空燃比(或空气过量系数)对净平均有效压力pm,e和净指示燃料消耗率be的影响。平均有效压力pm,e在比理论空燃比(A/F)s=14.7更为浓厚混合比的位置达到最大,燃料消耗率be在稀混合气则显示良好的状态。

这是因为,因工质热分解的影响下,最高燃烧温度出现在比理论空燃比更为浓厚的混合比侧,还因CO的生成使分子数(摩尔数)增加导致平均有效压力出现在比理论空燃比10%以上浓厚的混合比侧。但是,因浓混合比的混合气中空气不足,不能完全燃烧,燃料消耗率会不良。另一方面,在稀混合比状态,因燃烧温度低冷却损失小,还因工质气体组成的变化使比热比增加等原因,循环越接近空气循环,热效率和燃料消耗率都有提高。与此相反,如果混合气的浓度进一步稀薄,因燃烧速度降低,燃烧变动增大,以及平均有效压力和机械效率降低等原因,净指示燃料消耗率反而会恶化。

汽油机在转速和输出功率一定的部分负荷稀混合比运行条件下,与理论空燃比状态相比,对于相同空气量的平均有效压力降低量,同等量增大节气门的开度。因此,与全负荷状态相比较,稀混合气运行条件下的泵气损失减小,因稀混合比的燃料消耗率会大有改善。(https://www.chuimin.cn)

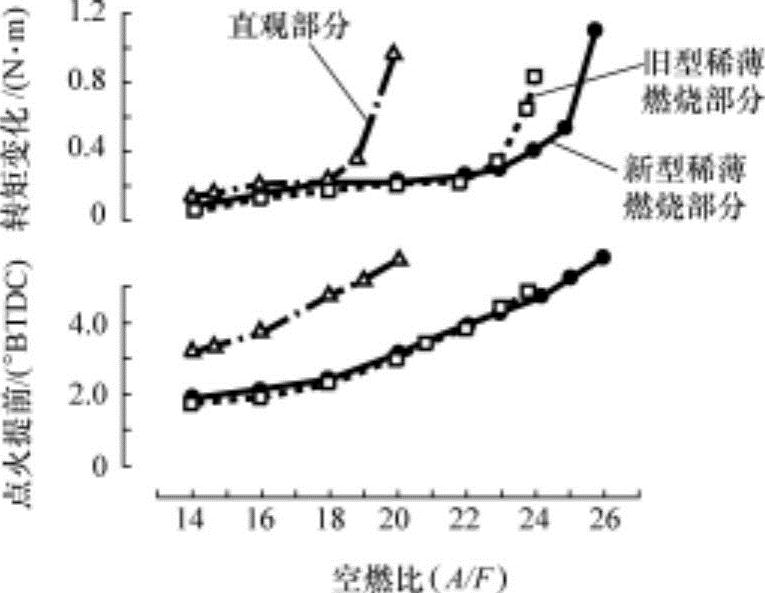

稀混合比运行虽然能有效降低燃料消耗率,但因燃烧速度降低,燃烧变动会增大。为此,提高稀薄燃烧速度、即缩短燃烧时间、抑制燃烧变动极为重要。对此,稀薄燃烧汽油机或直喷汽油机等目前采取通过涡流强化气体的湍流,以及分层充气燃烧等方法逐步实现。图3-23所示为稀薄燃烧发动机在2000r/min、39.2N·m的部分负荷条件下的空燃比对转矩的影响状态。通过湍流的强化抑制燃烧变动,可以把空燃比增大到接近稀薄燃烧界限。

(2)EGR 废气再循环(EGR)是为了通过燃烧减少排放废气中的氮氢化物(NOx),把一部分排放废气重新引入到进气进行再循环的方法。NOx生成的主要原因为,因气缸内的燃烧温度高,致使空气中的氧气(O2)和氮气(N2)化合反应生成的。因此,在进气中利用废气中非活性化比率较高的CO2或H2O等降低燃烧温度,进而降低NOx的生成量。

图3-22 全负荷条件空燃比的影响

图3-23 部分负荷条件空燃比的影响

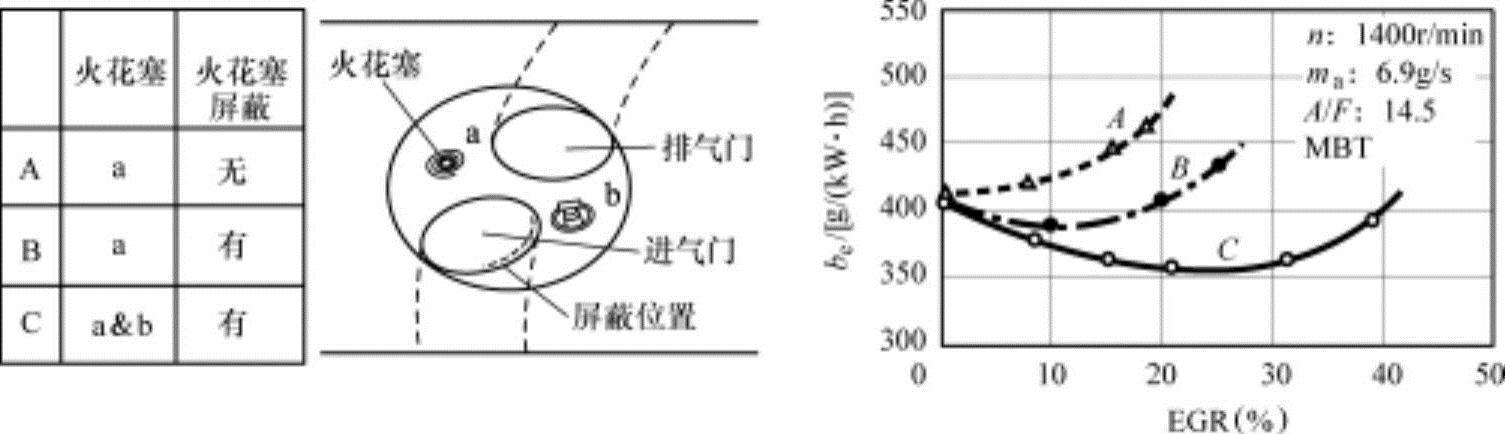

与空燃比稀薄燃烧状态相同,EGR也会出现两个截然相反的效果,即通过泵气损失和冷却损失的降低而带来的燃料消耗率的减少,和因燃烧温度和燃烧速度降低导致燃烧变动增大而带来的燃料消耗率的增大。因此,EGR与燃料消耗率之间的关系随发动机燃烧稳定性的变化而改变。图3-24所示为EGR对燃料消耗率的影响。如图所示,对于条件C的情况而言,在多点点火和进气门屏蔽罩作用下湍流强度增强,使燃烧时间短的发动机EGR率达到20%~30%可以持续减少燃料消耗率。但是,对于条件A的情况而言,在湍流强度弱、偏心单点点火发动机中EGR的作用下燃料消耗率会进一步恶化。

图3-24 EGR对燃料消耗率的影响

3.转速

根据式(3.13)和图3-8发动机性能曲线,可以看出发动机的输出功率We(kW)与转速n成正比。在发动机运转但不对外做功的怠速(无负荷)状态,指示功率与机械损失相互平衡,发动机所产生的功全部转换为机械摩擦损失。怠速运转条件设定为,发动机能对应自身摩擦损失而不会停止的最小燃料供给状态。这表示,在怠速状态影响燃料消耗量的因素有摩擦损失、气门重叠和发动机转速。

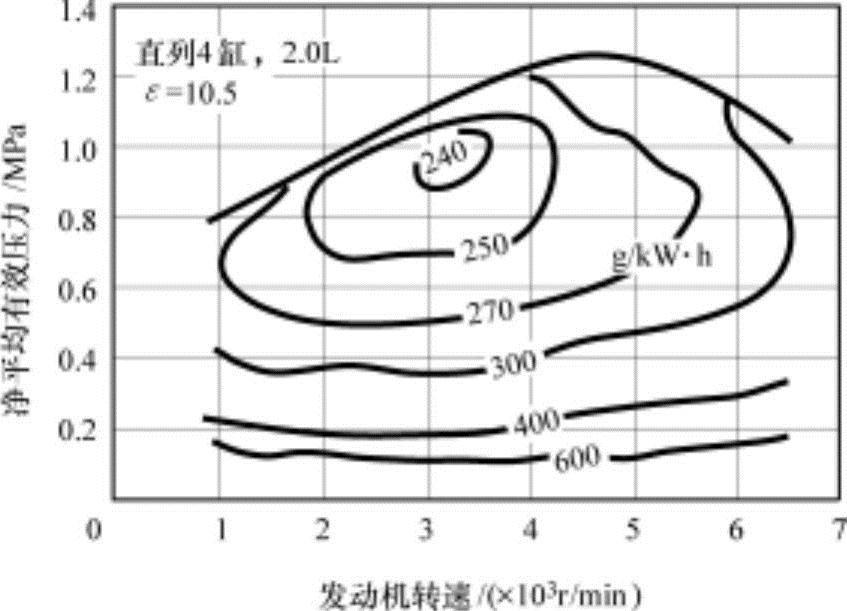

图3-25所示为DOHC 4气门2.0L汽油机的等燃料消耗率曲线。在相同的负荷(净平均有效压力)条件下,因低速时冷却损失增大,高速时机械损失增大,因此其燃料消耗率比中速范围恶化。在全负荷附近,因混合气过浓,燃料消耗率也会恶化。如图3-25所示,在中速-高负荷范围形成最优良的燃料消耗率范围。通过试验获得此发动机的最优良净指示燃料消耗率约为235g/(kW·h),净热效率约为35%。

图3-25 4气门汽油机的等燃料消耗率曲线

相关文章

图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2025-09-29

本节选择沟槽型织构以研究其对径向密封片摩擦损失的影响,织构类型如图4.27所示。图4.28 显示,径向密封片引导弧一侧的油膜压力总是较大,跟随弧一侧的油膜压力较小,表明织构能够减少空化区域。由上式可知,在上述织构区域,径向密封片和气缸之间高度发生了变化。由于径向密封片和气缸之间发生混合润滑,织构改变径向密封片和气缸之间的厚度,这会影响油膜厚度和综合粗糙度的比值,即膜厚比。......

2025-09-29

传统的方法都是通过附加质量法来计算结构在水中的模态,即湿模态,本文利用APDL语言命令流和Workbench平台耦合的方法来实现对转子部件在预应力情况下湿模态的计算。插入命令流如下求解之后,前三阶振型图如图5.4-4所示图5.4-4 湿模态前三阶振型图则前六阶固有频率如图5.4-5所示。另外由图5.4-4可以看出,在水中各阶振型对应的振幅相比于在真空中也相应降低,这是水介质阻尼作用的结果。......

2025-09-29

从图6.32也可以看出,随着进气角度的增加,进气口周围的气流越来越集中,在进气角度30°时,进气口周围的涡团几乎把进气口包围起来,并且涡团半径有变大的趋势,占据了进气口两侧的空间。虽然涡团的半径减小,但是由于进气角度的增加导致进气气流速度明显增强,从而随着进气角度的增加涡团强度明显增强。......

2025-09-29

凝固浴温度低,既有利于Lyocell纤维结晶度和晶粒尺寸的增加,也有利于纤维力学性能的提高。因此,纤维能否获得较高的强度。凝固浴浓度高,有利于Lyocell纤维结晶,并会使晶粒尺寸变大,但主要是使晶粒的横向尺寸变大,因此,它对纤维力学性能的影响不如拉伸造成的纤维轴向微晶增大所带来的影响大。凝固浴温度和浓度除了对纤维的性能产生重要影响外,在工业生产过程中还必须考虑运行成本。......

2025-09-29

预计今后将有更多的液化天然气进入欧洲和亚太地区,从而使这两个地区现货价格降低,并且欧洲市场天然气的长期合同也会发生变化。页岩气迅速发展以后,俄罗斯在国际能源市场特别是欧洲能源市场的利益受到严重威胁。页岩气的发展使美国能源安全得到保障,进而为其实现全球霸权的目标腾出了更大的空间。......

2025-09-29

侵彻过程中,弹体材料直接影响内部装药的受力和损伤断裂情况。钨合金是钻地弹弹体的常用材料,其密度约为钢密度的2.5 倍。采用与5.2 节相同的模型,侵彻速度为600 m/s,其他初始条件不变,将弹体换成钨合金,弹体的材料参数如表5-10 所示。由图可以看出,采用钨合金作为弹体材料时,装药的含裂纹损伤区域远小于钢弹,主要分布在头部和靠近尾部区域,呈带状分布。说明更换弹体材料对于控制装药的断裂破坏是有效的。......

2025-09-29

相关推荐