对奥托、柴油、沙巴特循环的热效率进行比较。因在T-s线图中以面积表示热量的供给和释放,因此对循环的比较很便利。在图中,奥托循环为123o4o,柴油循环为123d4d,沙巴特循环为123′3s4s。因此有ηd>ηs>ηo图2-14 在最大压力和供给热量一定时理想循环的比较......

2023-06-28

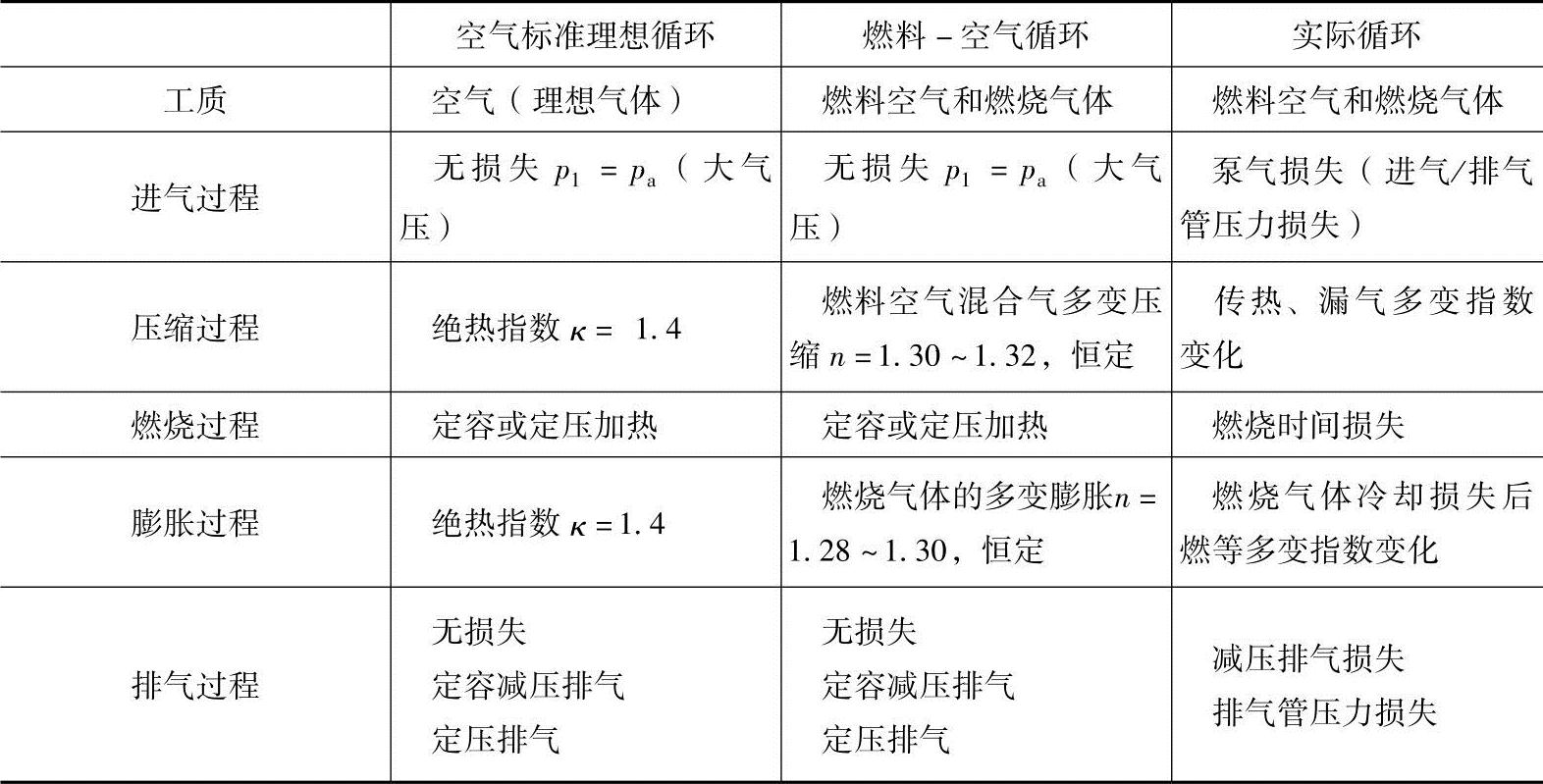

因很难对内燃机的实际循环进行解释,因此,首先对空气标准理想循环的基本特性进行分析,其次对考虑了燃料-空气混合气特性的燃料-空气循环进行分析,然后考虑损失要素,进行接近实际发动机状态的分析。表2-10为从空气标准理想循环向实际循环的变化。

图2-27所示为燃料-空气循环和实际循环之间的比较。

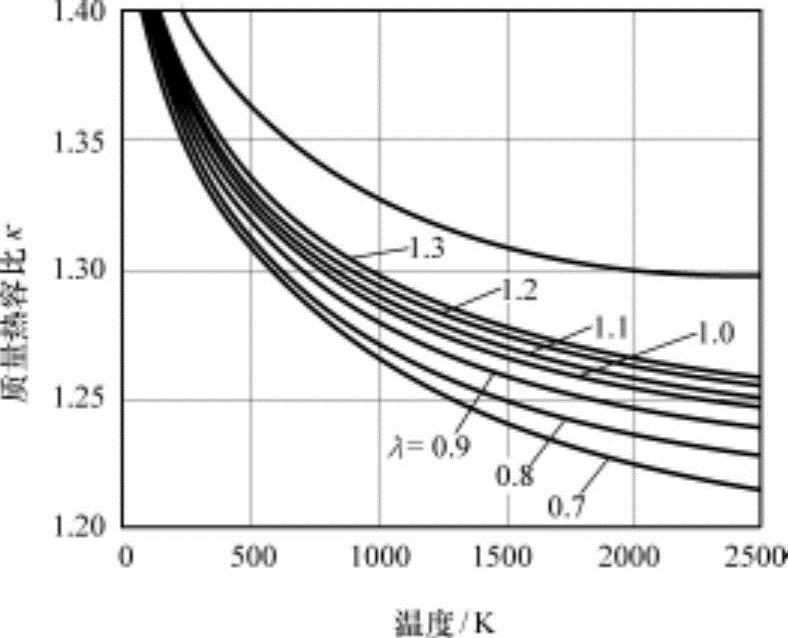

图2-26 随燃烧气体温度变化的质量热容比

在图2-27中,①与a为同一点。从图中可以查到,气缸内气体实际所做的功(实际循环)小于燃料-空气循环①②③④①中所做的功。这是因为在燃料-空气循环中没有考虑的各种损失在实际循环中是存在的,即因存在不可逆过程(热损失、流动损失等),循环各点温度、压力均发生变化,还有燃烧时间延迟或燃烧不完全或漏气损失等。这些损失综合起来在图中显示,有冷却损失、时间损失、减压排气损失、气体交换损失和漏气损失等,其中影响最大的损失为冷却损失,其次为时间损失。

表2-10 从空气标准理想循环向实际循环的变化

1.冷却损失

因为在燃料-空气循环中以绝热过程进行分析,所以没有冷却损失。但在实际发动机中一旦开始燃烧,气体温度上升,膨胀过程中工质与气缸壁之间存在很大的温差,存在热量传递,导致冷却损失。图2-27中实际循环的绝热线与定容加热线相遇的点为③′,假设实际循环完全膨胀点为④′,则面积③′③④④′就是冷却损失。

2.时间损失

在空气标准理想循环和燃料-空气循环中假设为热量供给或燃烧在活塞上止点瞬间完成。但在实际循环中,燃烧期间(热量产生时间)需要曲轴转角60°~70°CA(600r/min时10ms,6000r/min时1.5ms左右)。因存在燃烧时间,最大压力降低,在膨胀过程中也供给热量,进而废气热量损失增加。把因为燃烧期间导致的损失称为时间损失。

图2-27 燃料空气循环与实际循环的比较

燃烧时间随燃料、混合比、燃烧室的形状/尺寸、发动机的运行条件的不同而发生变化,特别是随转速的改变而明显发生变化。燃烧时间随发动机转速的增大而缩短,因此用曲轴转角(60~70℃A)描述燃烧持续时间。为了在ATDC 10~20°的位置产生燃烧最大压力,把燃烧开始点放在压力比上止点低的图2-26中的b点上,因此压缩过程的压缩功增加。另外,燃烧最大压力比假设为瞬间燃烧的燃料-空气循环低。即在定容加热过程中计算的压力比(或爆发度)降低。时间损失在图2-27中为面积b②③′c。

3.减压排气损失

在理论循环中放热过程设定为,活塞在下止点位置时,在一定的容积(定容)下瞬间排气。但在实际发动机中活塞到达下止点前在d点(图2-27)开启排气门,所以不能获得从此位置开始到下止点为止的活塞下降时的动力,这称为减压排气损失或不完全膨胀损失。如此早期开启排气门是为了在气缸内高压作用下有效地高速排出废气,也是为了有效地吸入新鲜空气(或混合气),进而提高容积效率。

通常,发动机在下止点前60°CA位置开启排气门。如此不完全膨胀原因导致了减压排气损失,在图2-27中以面积de④′显示。在图中可以看出,该损失相对于全部功所占的比例很小。

4.气体交换损失

气体交换损失为在排出燃烧废气并吸入空气(或混合气)时产生的损失。此损失包括如前所述的减压排气损失,以及为了向气缸内吸入混合气和排出燃烧废气所产生的泵气损失。在这里说明的是泵气损失。

在空气标准理想循环和燃料-空气循环中没有考虑泵气损失。在这些循环中假设为进排气过程中没有阻力损失。但在实际发动机的进排气过程中伴随着压力损失,这需要为此所做的泵气功。特别是通过节气门调整动力的汽油机来说,负荷越小其泵气损失越大,这是在低负荷状态指示热效率低下的原因。气体交换损失在图中以面积efae表示。

作为其他损失有泄漏损失。这是工质通过气缸壁与活塞之间的间隙向曲轴箱泄漏所导致的损失。此窜气量小于进气量(混合气)的0.2%,因此对热效率的影响很小。

有关内燃机学的文章

对奥托、柴油、沙巴特循环的热效率进行比较。因在T-s线图中以面积表示热量的供给和释放,因此对循环的比较很便利。在图中,奥托循环为123o4o,柴油循环为123d4d,沙巴特循环为123′3s4s。因此有ηd>ηs>ηo图2-14 在最大压力和供给热量一定时理想循环的比较......

2023-06-28

本书在前人调查数据的基础上,丰富长江的CIA 数据,深入分析长江作为亚洲最大的河流其CIA 与世界其他河流的关系。图3-10长江南通悬浮物CIA与世界河流悬浮物CIA的对比世界其他河流数据来自,括号内数字是样品数由于中国东部阶梯分布的地形特征,使得各地的区域气候特点复杂多样。再加上流域内原岩的复杂性,导致下游地区入海悬浮物成为各种环境下风化产物的“平均化代表”,因而其CIA值非常接近全球河流平均水平。......

2023-08-17

北方曲艺曲种随着地域生态环境和时代的变化发生着变化,除了上文提到的北方流传最为普遍的鼓词之外,还有民歌、秧歌、民谣等,其随着地域的不同,呈现出不同的风格,与南方唱书风格曲调也有不同程度的差异。......

2023-07-25

近来买了本新出的《哈克贝利芬历险记》。不过新版本也不是全无长处,篇首多了一篇吐温瞎编的兵工署长通告,而老版本把它删了。我家乡有句歇后语:长虫戴草帽,混充细高挑??老家人以为细高挑是种极美丽的身材,连长虫也来冒充。文化批评就是揭去作家头上的草帽,使他们暴露出爬行动物的本色。很显然,这位女士想要“解构”数学的这一分支。捏不动的硬柿子还有一些,比方说,马克?......

2024-01-27

[87]《史记》和《汉书》分别作为西汉和东汉的散文代表作,他们既是时代语言影响的产物,又推进了文学语言的进一步发展。[88]钱基博认为《史记》渊源《战国策》的疏荡文风,《汉书》则与《尚书》、《左传》相类,追求整齐骈偶。总的看来,《史记》最常见的是长短句交替使用。《汉书》的行文,从其对《史记》的袭用情况来看,应该分为两类:一类是袭用《史记》部分;另一类是班固新创部分。《史记》中赋法运用还不多见,班固则......

2023-08-20

在COPA方法的基础上,Tibshirani等人在2007年提出的OS方法引入了分位数做启发式规则附加表达值,进行差异表达基因检测。由于差异估算中用正常组样本中值代替了全部数据的中值,ORT方法比COPA方法和OS方法恰当地估计了两组数据的差异。COPA方法和OS方法随差异数目的增加,性能有所降低。Lian在2008年提出的MOST方法隐性地考虑了差异基因表达强度临界值所有可能的取值,通过确定其统计量最大值来确定阈值,从而检测差异表达基因。......

2023-11-21

《五经正义》的卷数,因版本不同,说法亦各异。《五经正义》为经学义疏的结集。可以说,《五经正义》是一部典型的以疏解经的著作。孔颖达等撰《五经正义》时,调和毛郑两家之说,作为《诗经》的注。在当时无人怀疑其真实性,至唐代修《五经正义》时也自然选其为正统。故经学家多认为据伪传疏解的《尚书正义》不足取。......

2023-12-03

问题与讨论请根据上述材料,简要分析中国传统饮食结构与西方饮食结构的不同之处。中国传统的膳食结构和西方饮食结构都各有其特点。中华民族一向坚持开放包容的文化品格,在饮食方面也不例外。中国的传统饮食结构非常讲究食材之间的平衡和协调,提倡食材种类的多样化以及不同营养成分之间的互补。总体而言,中国传统的膳食结构有高碳水化合物、高膳食纤维、低动物脂肪的特点。......

2023-07-04

相关推荐