0201型瓦楞纸箱上下摇盖的压痕线,有各种各样的形式。图5-4-5高低压痕线纸箱图5-4-6常见的0201型水平压痕线纸箱瓦楞纸箱抗压强度值是纸箱的关键性指标。首先,高低压痕线纸箱成型后的上下摇盖平整性较好,无明显包角,从受力角度分析,由于高低压痕线纸箱,上下摇盖之间有一定的高度差,因而折叠成型容易且回弹力较小,容易封箱。......

2023-06-27

目的:在印刷机上实现瓦楞纸箱高度方向压线(横向压线)的功能。方法:柔性印刷时,将特制压条安装在印刷机的印版滚筒上,在“单对平”纸板上补压出两条压线,实现常规、好折的“单对双”。结果:不仅生产出高品质满版印刷的瓦楞纸箱,而且优化了工序,提高生产效率,减少人耗、物耗。

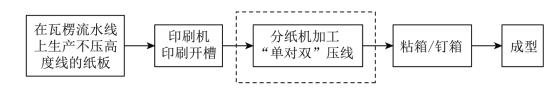

常规0201型瓦楞纸箱的生产流程见图7-8-1,在纸板流水线上压好“单对双”摇盖高度线,然后在印刷机上实现瓦楞纸板的印刷、长宽压痕线、开槽、切角(或模切)。

图7-8-1 常规印刷瓦楞纸箱及生产流程

但当纸箱高度压痕线位置处有印刷时,例如,满版印刷或色带印刷等,为使压线处印刷不露白,纸箱行业目前采取的方法主要有两种。

第一种:纸板流水线采用“单对平”高度方向的压线(详见图5-4-2,只在纸板里层压一条直线),印刷机进行印刷、开槽、切角。但是这种压线不利于纸箱成型,摇盖成型边缘不够整齐美观,折叠困难,在高克重材质中尤其凸显。

第二种:瓦楞纸板流水线不压线,印刷、开槽后,再经分纸机人工压制“单对双”摇盖高度线(见图7-8-2)。这种生产流程的弊端是:企业须配置分纸机;增加一道工序,增加操作工人(至少2名),二次定位,压线质量完全取决于操作人员的熟练程度;影响生产效率,增加纸板的损耗,增加管理成本。

图7-8-2 高度压痕线处需印刷的瓦楞纸箱及生产流程

为改善这一现状,我公司研制出一种特制压条,能够使印刷机在“单对平”纸板上再补压出两条双线,使之成为“单对双”(可将图7-8-2中虚线部分去除),这一技术的应用,不仅能够保证横向压线处有印刷内容的纸箱的印刷质量,还优化了满版印刷的纸箱生产工艺,达到提质降本的目的。

1.压条的结构

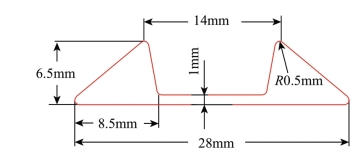

“单对双”压线日常使用最普遍,质量也优,箱面双线的宽度按GB/T 6543—2008规定不得超过17mm,而分纸机两条压线距离为13.5~14mm,因此设计压条时,两条压线间距设定为14mm,两条压线由两个类似等腰三角形组成,实现单对双的压痕线,利于纸箱成型,易折。为了准确保证两条压线的宽度以及后期方便压条黏结在柔性印版上,压条结构完全对称,中间以厚1mm连接,详细结构尺寸见图7-8-3。

压条高度以印刷机的陶瓷轮升到最顶位置不会碰到压线条来确定,以防止气压不足时网纹辊自动往下落碰到压条。

为避免压条在对纸板压线时出现面纸爆裂现象,压条的压线部位设计成直径为1mm的圆弧,以确保压条的压线端光滑。为避免排版人员因压条拐角锋利而受伤,所有拐角都设计成倒圆角,光滑过渡。压条选择使用硬质PVC材质,见图7-8-4所示。

图7-8-3 压条的横截面结构图

图7-8-4 PVC材质的压条实物

为了使特制压条牢固地黏结在柔性片基上,粘压条的双面胶须选用撕不断的尼龙胶带。为有效地进行压痕线压制,在柔性片基上对应接舌、第四唛接舌结合的位置加贴2层3mm的海绵条。压条的位置依据箱高进行排版,为确保压痕位置的误差在1mm内,各色叼纸轮的调整要求后一色比前一色的间隙小0.8~1mm。为保证压条不会碰到压力辊,依不同楞型调整不同的印刷压力使压条与压力辊距离1mm。为不影响开槽,确保开槽不跑位,开槽部中间的叼纸轮根据楞别做调整。

注意:

①瓦楞纸板流水线在加工纸板时,顺便压出“单对双”高度线(单线在里层,外层平);

②压条粘贴时,必须与已加工好的里层的单线协调居中。

2.实际应用

上述高度方向压线(横向压线)的压条目前在我厂已批量投入使用,效果显著,针对满版印刷的订单,不需要每单特制一份压条,只要制作印刷机全门幅的压条2根即可,高度位置可依不同订单调整。

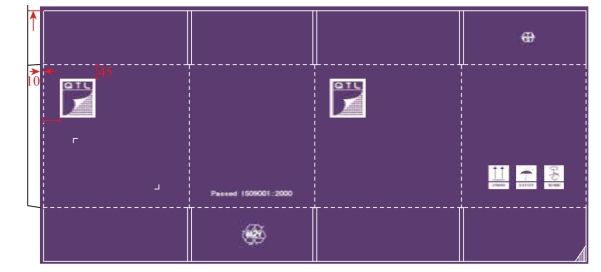

跟踪某客户的满版印刷订单,设计图稿见图7-8-5,整个版面(含内、外摇盖)都要印刷,为了兼顾印刷效果及成型美观,采用特制压条(见图7-8-6),在印刷机上印刷的同时直接进行高度方向压痕线的压制(见图7-8-7)。

图7-8-5 满版印刷的设计图稿

图7-8-6 压条版

图7-8-7 满版印刷面纸压线效果

通过这一工艺的创新,厂内所有的先印刷再用分纸机人工压“单对双”线的问题已得到解决,利用此工艺对满版印刷的纸箱跟踪试验,压线效果非常好,压制的“单对双”高度线质量优良,连续生产不存在拖墨问题。且前后跑位误差在1~2mm,符合国家标准规定的相关要求。

纸箱对折后,二条压痕线的位置偏差在0~1mm,二条压痕线的距离是14mm,压线效果堪比流水线的纵切机的加工“单对双”效果。

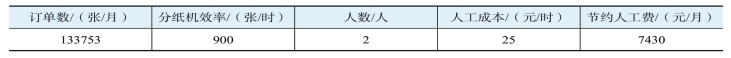

跟踪企业该工艺改进前的1个月订单,即印完再分纸机压线的订单量共133753个。分纸机普通规格每小时压线产量800~900个,分纸机人工成本平均0.055元/个,因此,每个月至少可节约一笔可观的人工费用,其中还未含纸板周转、停工等损失。这一工艺的优化,不仅简化了工序,提高了效率与质量,而且降低了生产成本,详细经济效益见表7-8-1。

表7-8-1 跟踪1个月的经济效益

3.结语

基于生产实际需求,成功研制出这种压条并投入生产使用。生产流程优化后,不仅减少了一个生产工序,还可以降低企业的运营成本,节省人工,提高企业资源的利用率。尤其在中美贸易战、原纸市场动荡的背景下,为纸箱厂应对不利的宏观经济环境与日益严苛的行业竞争做充足的准备。

本技术项目已获国家发明专利授权。

有关瓦楞包装实用技术与案例的文章

0201型瓦楞纸箱上下摇盖的压痕线,有各种各样的形式。图5-4-5高低压痕线纸箱图5-4-6常见的0201型水平压痕线纸箱瓦楞纸箱抗压强度值是纸箱的关键性指标。首先,高低压痕线纸箱成型后的上下摇盖平整性较好,无明显包角,从受力角度分析,由于高低压痕线纸箱,上下摇盖之间有一定的高度差,因而折叠成型容易且回弹力较小,容易封箱。......

2023-06-27

图6-18 接地装置图6-19 埋在地下的接地体表6-4 接地体最小尺寸采用钢管和角钢作为垂直接地体时,其长度不应小于2.5m,接地端应加工成尖头形状。图6-20 挖地沟与安装接地体4.敷设接地体间的扁钢或扁铜将扁钢或扁铜与接地体用电焊或者气焊焊接连通,焊接处涂防锈漆。图6-21 敷设接地体间的扁钢或扁铜......

2023-08-18

两宋刻书业的繁荣,不仅使雕版印刷进入鼎盛时期,而且推动了我国古代印刷术的发展。仁宗庆历年间,工人毕昇发明了活字印刷术,实现了印刷术的重大突破。毕昇发明的活字印刷术是世界上最早的活字印刷术,它减少了反复雕版的过程,一套活字可以印刷多种书籍,既省时又省力,经济方便,是印刷史上一项极重要的发明,是中国古代劳动人民对世界文化的伟大贡献。......

2023-08-19

每台简易升降机至少应有一套专用的驱动装置,且驱动装置应固定可靠,其承重结构应有足够的强度。图2-7 曳引轮相关防护装置对两个独立的电气装置;要防止因其中某个电气装置的触点粘连故障而发生意外事故;对于两个或两个以上的电气装置同时发生触点粘连故障不予考虑。当悬臂式曳引轮或链轮的钢丝绳意外跳槽时,易发生钢丝绳全部或部分无支承点引发曳引力不足,导致货厢冲顶或蹲底事故的发生,所以必须设置相关的预防措施。......

2023-07-01

安全高度是为了避免刀具碰撞工件或夹具而设定的高度,即在主轴方向上的偏移值。起止高度是指在程序开始时,刀具将先到达这一高度,同时在程序结束后,刀具也将退回到这一高度。起止高度大于或等于安全高度,如图1.8.1所示。图1.8.1 起止高度与安全高度在加工过程中,当刀具在两点间移动而不切削时,如果设定为抬刀,刀具将先提高到安全高度平面,再在此平面上移动到下一点,这样虽然延长了加工时间,但比较安全。......

2023-06-18

防潮纸具有一定的防潮能力,其防潮率最小在15%以上,好的防潮纸涂布均匀,粘合牢固,没有纸层脱裂及柏油渗透现象,耐热度不低于85℃,不应有臭味,以免影响卷烟质量,但目前已不使用该纸包装卷烟。......

2023-10-16

表2-42 运行底焦高度对冲天炉性能的影响3)两排、三排风口冲天炉可以按照下列经验公式初选装炉底焦高度。通过风量增减可以迅速改变底焦高度。表2-44 运行底焦高度的基本调控方法2)接力焦及其使用方法。......

2023-06-24

随着瓦楞纸箱行业设备的更新与技术的进步,各种重型、超强的瓦楞纸板新品种不断涌现,使传统使用木箱、铁桶包装的化工、机电等重载荷产品改用纸箱包装成为一种可能。这其中确有纸箱本身存在的制造质量问题与设计的先天不足,但很多是由于仓储堆码与运输中的不合理操作所致。在重型纸箱材质的选用上,要留有充分的余地。图1-7-6底部二层活用堆码图1-7-7加“纸护角”堆码下面介绍影响重型纸箱仓储因素。它们除适当提高纸箱的......

2023-06-27

相关推荐