现在我们研制出了一种在瓦楞纸板流水线上操作的“U型胶带自动贴合装置”,解决了人工成本攀升、生产成本提高、质量不稳定、效率低下等诸多问题。生产速度快:传统人工贴合U型胶带每组每小时约可贴合100个瓦楞纸箱,瓦楞纸板流水线加装U型胶带自动贴合装置之后,每小时贴合4000个瓦楞纸箱,效率提高40倍,合格率100%。......

2023-06-27

原纸是纸箱厂的首要原材料,在所有生产成本中,原纸占70%~75%。因此原纸的使用管理是重中之重。

目前主要通过两种方式来计算原纸的利用率:

一种是将原纸投入量减去废料所得的差值,与原纸投入量的比值作为原纸的利用率;

另一种是通过生产线的管理系统,获取原纸投入量与生产平方米的数据,得出成品率。

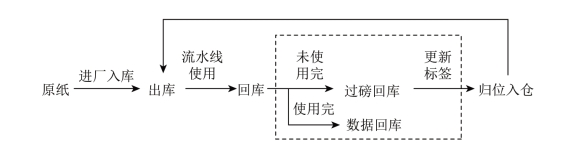

这两种计算方式在生产流程中,都涉及原纸残卷的人工地磅称重,不但工作量大,而且误差也较大。一般二级厂的原纸使用流程见图7-6-1:

图7-6-1 一般二级厂原纸使用及原纸残卷回库流程

目前原纸残卷的回库,主要通过地磅称重管理,流程中必不可少的步骤是:叉抱车将残卷原纸抱到地磅称重,计数员打印更新后的标签贴在残卷上,叉抱车将残卷归位入仓,待下一次生产时再出库使用。

现有流程的缺陷主要在于:

(1)厂区内需要设多处地磅,地磅每年需要定期校验、维护保养;

(2)正常生产的一条流水线的地磅,至少安排1至2名工作人员;

(3)原纸残卷标签需频繁更新打印新的残卷重量;

(4)叉抱车将原纸抱到地磅上,等待称重完毕,再叉抱回库,工作量大。

如果原纸在使用中能够在流水线上自动计算重量,系统自动更新记录对应残卷的信息,就可以省略图7-6-1中虚线部分。不仅可以降低企业的运营成本,节省人工,提高企业资源的利用率,还可以优化企业的原纸残卷管理流程与准确性。

达成包装集团研制出了一种在流水线上,实时计算原纸残卷重量的系统及其装置,对企业的自动化管理,降本提效具有重大意义。

1.系统控制基础

残卷智能计算系统,实时抓取使用中原纸的参数,主要包括:走纸长度米数、原纸厚度、剩余米数、残卷重量。

这4项参数的计算原理如下:

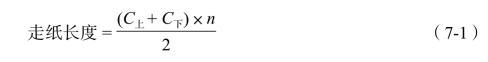

排除原纸中间空心纸管的误差(空心纸管的直径是110mm),整卷原纸从侧面通过虚拟切割线切开,将每一圈原纸平铺叠放,如图7-6-2所示,结合等差数列的公式,计算原纸走纸长度,计算方法见公式(7-1)。

式中:C上为上架原纸外边缘周长,mm;C下为下架原纸外边缘周长,mm;n为原纸使用中走纸的圈数,系统会自动计数获取。

图7-6-2 走纸长度计算原理

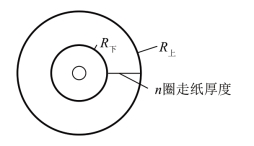

不同克重的原纸厚度不同,系统获取原纸厚度的原理见图7-6-3,上架时原纸的外径与下架时原纸外径的差,除以走纸圈数,即公式(7-2):

式中:t为原纸厚度,μm;R上为上架原纸的半径,mm;R下为下架原纸的半径,mm。

图7-6-3 原纸厚度计算原理

原纸中间空心纸管的直径是110mm,即最里一层纸的直径为110mm(注:最里层纸的周长=3.14×110=345.4)。原纸下架时余纸米数的计算公式(7-3):

残卷重量的计算,随着原纸的不断使用,原纸侧端的面积越小,残卷重量就越小。为实现精确获取残卷重量,假设原纸的密度均匀,则原纸重量与侧端面积存在如下关系:

式中:S底上为上架原纸的截面积,mm2;W上为上架原纸(正在被使用中)的重量,kg;

S底下为下架原纸的截面积,mm2;W下为下架原纸(残卷)的重量,kg。

根据公式(7-4),原纸侧端半径的变化直接与重量相关,基于这一数值关系,系统计算出原纸剩余的重量,并实时显示在原纸使用架上。如果此时原纸下架,即获得残卷的重量、剩余米数,并在系统中自动更新相关数据,以便下次领用生产。

2.原纸残卷智能计重系统

瓦楞纸板生产线原纸残卷智能计重系统(见图7-6-4),硬件结构主要包括:传感器、PLC控制、PC控制、ERP服务器、LED显示及警示LED显示。

图7-6-4 原纸残卷智能计重系统

传感器有两种:一种是接近开关负责记录原纸使用中走纸圈数,另一种是增量编码器负责记录每走一圈原纸的长度,即获得该圈原纸的周长,主要原理是通过脉冲计数,再转换成长度,0.23mm/脉冲。

PLC控制基础运算,主要包括:计算上架、下架原纸周长的平均值(自动剔除异常值);按公式(7-1)~(7-4)将计算好的上架、下架周长数值传递给PC,用于其他计算;左车、右车的判断,以便换卷时将上一卷的数据传递给PC。

PC控制主要负责追踪原纸的走纸圈数、走纸长度、原纸厚度、剩余长度、残卷重量等参数,并不断更新记录系统中的相关数据,形成原纸使用数据库,ERP系统或其他软件均可利用这些生产数据生成相关报表。

LED显示有两种,一种是原纸的基本信息的显示,即厂家、编号、实时剩余重量等信息;另一种是警示显示,因为瓦楞纸板流水线复合时一般都是3层纸及以上,如果每层纸的上纸架都安排人员待命换纸,势必会造成人员的浪费,这种警示LED显示在某卷原纸剩余1000m开始提示,设置10格,每格代表100米,从余纸300米时开始显示实际米数的数字提醒,现场机长根据显示情况,及时安排换纸人员,使人工安排更加合理,换纸时间更加缩短。

3.实际应用

瓦楞纸板生产线原纸残卷智能计重系统,目前在达成集团的下属各厂内已投入正常使用,效果显著。残卷系统安装在瓦楞纸板自动流水线BHS各个上纸架上,详细结构示意见图7-6-5。

图7-6-5 原纸残卷智能计重系统的结构示意图

A—原纸上纸架;B—计圈传感器;P—PLC控制部分;C—PC控制部分;D—增量编码器;E—LED显示;F—警示LED显示

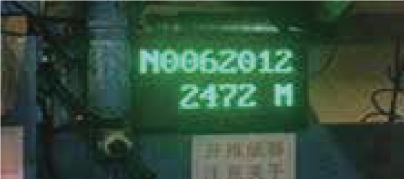

应用中,现场操作人员主要关注两处的LED显示,图7-6-6为原纸架右纸架显示的原纸编号、剩余米数,每卷原纸使用前通过扫码,原纸的编号、剩余米数就会在LED屏上显示,在该卷原纸准备下架时会显示残卷重量,与ERP管理系统对接,原纸使用完下架或残卷下架的信息在不断地更新保存。

图7-6-6 原纸架上使用中原纸的信息显示

图7-6-7为生产5层纸板的各层纸的余纸警示显示,满格为10格,说明该层纸的残卷剩余长度不小于1000米。小于900米时,9格亮,实际剩余长度每少100米,就熄灭一格。当小于300米时,开始有详细数字显示。LED警示显示,放在流水线侧面距离地面约3.5米处,目的是警示班组长提前安排人员,做好接纸或换纸的准备。图7-6-7中显示的是BA楞,里纸余271米,其他四层纸的剩余量都大于1000m,所以现场工作人员此时只需备好新的里纸,做好接纸工作准备。

图7-6-7 五层瓦楞纸板的余纸警示屏

系统会自动感应走纸纸架,并分别记录各纸架参数。原纸使用中PC会实时更新每个编码对应的原纸卷,如该卷原纸使用完,系统中对应编码的原纸剩余米数为0,并归到已用完档,便于后期产品的材质溯源、成本分析等。如果该卷原纸未用完,系统会统计同编号对应的残卷的相关参数,如走纸长度、原纸厚度、剩余长度,见图7-6-8。

图7-6-8 PC后台瞬时显示数据

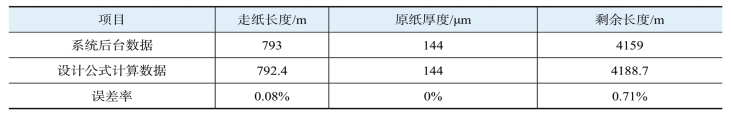

残卷系统按公式(7-1)~(7-4)的原理计算任意一卷原纸,计算其瞬时参数与系统后台显示数据的差异,结果见表7-6-1。

原先的15吨地磅称重,一般误差在5~10kg,随机统计一个月的生产历史数据(残卷回库数量及重量),计算出地磅称重的平均误差值在1.67%左右,而表7-6-1采用智能计重系统后,最大误差仅为0.714%,远小于实际残卷地磅称重的方法。而且残卷系统更利于与智能化、信息化的管理软件对接,更便于原纸利用率、库存的管理。

表7-6-1 系统后台数据与设计公式计算的误差分析

4.结语

原纸残卷称重回库入仓,是瓦楞纸板流水线中的常规工序,结合生产实际需求,借鉴工业4.0思维,运用自动化控制原理,成功研制出原纸残卷智能计算系统。该系统与原先地磅称重回库的方法相比,不仅可以降低企业的运营成本,节省人工,提高企业资源的利用率,还可以优化企业的原纸残卷管理流程与准确性,对纸箱厂的自动化管理,降本提效具有显著作用。

有关瓦楞包装实用技术与案例的文章

现在我们研制出了一种在瓦楞纸板流水线上操作的“U型胶带自动贴合装置”,解决了人工成本攀升、生产成本提高、质量不稳定、效率低下等诸多问题。生产速度快:传统人工贴合U型胶带每组每小时约可贴合100个瓦楞纸箱,瓦楞纸板流水线加装U型胶带自动贴合装置之后,每小时贴合4000个瓦楞纸箱,效率提高40倍,合格率100%。......

2023-06-27

为了调节上胶量,需要直观、实时控制线辊的速度,特研制了一种实时智能调节复合瓦楞上胶的控制系统。图7-2-4六层复合纸板的生产流程图7-2-4显示的是六层复合瓦楞纸板生产的一般流程,图中虚线部位为复合设备。天桥上的单面复合瓦楞板E、单面瓦楞板H经过糊机上糊,与原纸架A上的面纸J贴合,形成六层复合瓦楞纸板K。复合瓦楞纸板继续传送、纵切、横切、堆码。六层复合瓦楞纸板设......

2023-06-27

(一)纸和纸板的分类一般把定量小于225g/m2或厚度小于0.1mm的称为纸,定量大于225g/m2或厚度大于0.1mm的称为纸板。(二)纸和纸板的规格纸和纸板的规格包括纸张的尺寸和质量。纸和纸板的尺寸按国际或国家标准均有一定规定,也可以根据用户需求另作安排。纸张幅面允许的偏差为±3mm,符合上述尺寸规格的纸张均为全张纸或全开纸。1令纸为500张,每张的大小为标准规定的尺寸。......

2023-06-23

据不完全统计,目前国内瓦楞纸箱印刷机的社会保有量已达20000台以上,规模以上的印刷设备生产企业达数百家。鉴于上述问题,达成集团独立研究开发了“瓦楞纸箱印刷机生产管理系统”,在普通印刷机上改造加装数字技术设备进行管理与控制,成功解决了印刷机组生产效率低下等一系列问题。......

2023-06-27

一般5个工人一组,1人负责量取、切断、湿水,2人负责将纸基夹线湿水胶带往纸箱接合处张贴,1人负责拉料翻料,1人负责打包,见图7-7-1。......

2023-06-27

近年来国家有关部门,大量更新发布了纸包装国家标准,使中国的标准化水平迅速与国际及欧、美、日先进标准接轨。从现有资料看,涉及纸、包装与检测的国家标准多达300多项,其中约有1/5与瓦楞包装箱关系密切。本节主要介绍与瓦楞包装关系密切的原纸特性与检测标准。......

2023-06-27

小区信息网络智能化服务管理系统是集保安系统、机电设备监控、公共设施、家居物业为一体的控制、监视系统,如图6-16和图6-17所示。小区信息网络智能化服务管理系统是多专业施工完成的系统工程,各专业施工员、技术员、班组长、项目经理、技术主管应严格遵守施工工艺、施工验收规范,并做好各专业的接口。......

2023-06-29

在大数据、互联网+背景下,本文以珠海市为例,细致阐述珠海交警充分利用信息化手段,创新交通设施管理工作方法和思路,通过研发和使用“交通设施智管系统”以及对系统的移动端二次开发升级,实现对问题交通设施整治管理标准化、数据化,做到交通设施规范管理、全程监督、资源共享、社会参与,有力提升珠海市道路交通设施建设管理的档次和水平。......

2023-11-23

相关推荐