由式已经可以产生监督码元C3C2C1C0,只要在其中添上信息码元的方程即可得出许用码字,如下式将式写成矩阵形式为对式取转置,得矩阵G称为分组码的生成矩阵。所以线性分组码具有封闭性。对 (n,k)线性分组码来说,其信息位长为k,共有2k个不同组合的信息码。(n,k)线性分组码A的生成矩阵G的每一行都是码组A 的一个许用码字,它一定满足H矩阵所确定的r个监督关系。所以该码的最小重量必然是该线性分组码的最小距离。......

2023-06-27

近年来,“商品包装”上矩阵码的应用增长迅速,但应用于“运输包装”瓦楞纸箱的,在国内尚处于起步阶段。现市场已开发的瓦楞纸箱矩阵码喷印技术,均采取与主要生产线分离喷印的方法,即加装一台独立的分页机(纸箱分拣机),瓦楞纸箱的半成品在分页机上进行矩阵码喷印,再将喷印完矩阵码的瓦楞纸箱运输到粘箱机作业。

由于印刷模切机、分页机、喷印系统和粘箱机安装紧凑,各类设备所产生的电磁干扰、网络中断、机械振动等不利因素无法避免,检测系统如何有效区分矩阵码喷印瑕疵信号与其他干扰信号,产生不同的警报是现有技术的瓶颈。

瓦楞纸箱的表面构成是牛卡纸,纤维自身粗糙产生无法避免的表面色差、吸墨性能差异大、油墨附着及耐磨性能较难受控等技术难点,导致生产线矩阵码读取设备及软件识读困难,进而喷印效率低下。

鉴于上述问题,达成包装集团下属的“合肥丹盛包装有限公司”在普通瓦楞纸箱全自动粘箱机上加装矩阵码智能喷印系统,成功解决了矩阵码喷印质量差和效率低下等一系列问题。

1.矩阵码智能喷印系统

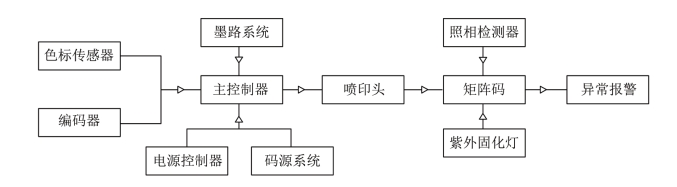

矩阵码智能喷印系统硬件部分由色标传感器(电眼)、编码器、主控制器、喷印头、电源控制器、墨路系统、紫外固化灯、照相检测器等组成,软件部分由码源系统、喷码控制系统、检码系统等构成(见图7-4-1),可实现瓦楞纸箱矩阵码的高效喷印,结构简单、故障率小、自动化程度高,防错功能稳定。

图7-4-1 系统框架图

2.各组成部分的工作原理

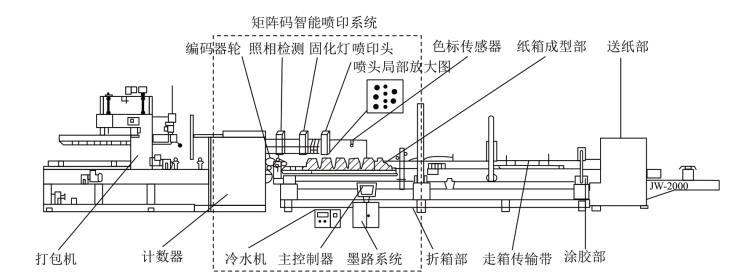

本技术是在普通瓦楞纸箱全自动粘箱机上,加装一套矩阵码智能喷印系统(见图7-4-2)。

(1)硬件部分

①色标传感器:检测包装箱上的专用色标,控制矩阵码在包装箱上的位置。当有被检测物体接近传感器时,传感器就会给主控制器发出脉冲电信号,并通过主控制器控制喷印头的喷码时间,达到喷码位置准确的目的。

图7-4-2 在全自动粘箱机上加装矩阵码智能喷印系统机构示意图

②编码器轮:编码器压轮与全自动粘箱机传送带紧密接触,利用压轮检测纸箱的传送速度,并将其转换为同步信号传送给主控制器,以控制喷码频率,保证矩阵码喷印与走纸机同步。

③主控制器:采用抗干扰信号较强的工业电脑,安装于全自动粘箱生产线操作侧,与硬件部分相连接进行数据通信。主控制器收集编码器和色标传感器的信息,驱动墨路系统和喷印头进行喷印。主控制器装有码源输入、防重码、码源关联、镜像选择、电压及色温等控制软件,以保证与网络的连接、喷码位置的准确,以及喷码浓度的可控。

④喷印头:作用是喷墨印刷,采用高精度高速压电式喷头,喷头的喷孔由两排组成,每排150个,共300个,两排喷孔成交叉状分布,打印分辨率最高600dpi×600dpi。

⑤电源控制器:是矩阵码智能喷印系统所有供电来源的总控制器,作用是给色标传感器、编码器、主控制器、墨路系统和喷头供电。电源控制箱要保证输入电压220V交流电,输出为30V直流电压,并保证在市政输电发生意外时提供8h稳定的供电。

⑥墨路系统:控制油墨供给量,并通过有效的过滤及挤墨装置,保证清洁、无气泡及稳定的油墨供给。

⑦紫外固化灯:主控制器对走纸平台上的纸箱矩阵码图案进行紫外线照射,使矩阵码图案亮度鲜明清晰,增强其耐磨性。并通过软件控制紫外固化灯的频闪时间、长度、照射位置与照射频率,确保矩阵码喷码墨水的固化效果。

⑧照相检测器:采用工业相机拍摄图片并通过以太网传输到检码系统,对出现的空码、糊码、错码、重码等任何喷码异常实施报警并停机。

(2)软件部分

①码源系统:申请码源、检查码源和传输码源。

②喷码控制:导入码源、关联码源和镜像选择。

③异常报警/停机:通过电子照相检码系统对异常情况实施报警并停机。

3.矩阵码喷印工作流程

矩阵码智能喷印系统工作流程见图7-4-3。

图7-4-3 矩阵码智能喷印系统工作流程图

(1)矩阵码码源申请导入

在矩阵码生产前,登录矩阵码生成软件,按客户订单信息申请码源。通过防重码软件分别对码源文件名及文件的全部内容进行重码检测,剔除重码,当重码数大于5时,重新申请码源。检测后的矩阵码可通过U盘、光纤或局域网进行传输,导入喷码主机软件数据库。

(2)喷印系统操作

喷码前,调整紫外固化灯位置,保证固化灯边缘靠近纸箱并且固化灯光线完全照射在矩阵码上,固化灯与纸箱表面允许有5~10mm偏差。然后调整电子照相检测器位置,电子照相检测器安装于矩阵码喷头,可通过调节矩阵码喷头同步对照相检测器位置进行调节。

打开电源、喷头设备及电脑开关,检查编码器轮是否锁死,可以上下微动,避免皮带上下波动而轮子不能转动。然后取出喷头上防护罩,并取出专用清洁布放到喷头下方的接墨盘,再将阀门旋转到墨路方向开始挤墨,当喷头口出现墨滴时完成挤墨。导入码源并关联数据库,矩阵码图案呈红色表示关联成功。

(3)调整矩阵码清晰度及浓度

调整喷头底板与纸箱表面保持水平,间隙保持在1~2mm;标准温度40℃,标准电压186V,温度范围35~43℃,喷头电压140~200V(温度或电压越高喷码黑度越深)。待位置调整正确及喷码清洗完成方可进行生产。

(4)喷印异常处理

由于各种原因,生产进行过程中会产生喷印的异常,包括换单、断电、机械故障、软件故障、产品故障等,此时必须通过规范操作,查找最后一个矩阵码的喷印序号及所对应的距阵码编号,做出有效记录。当重新开机生产该订单时,将此喷印序号通过屏幕标识,输入主控制器,通过系统中的防重码设置软件,对矩阵码编号进行核对后方可生产。

4.在全自动粘箱机上加装矩阵码智能喷印系统创新点

(1)生产线合三为一:将现有分页机、矩阵码智能喷印系统、全自动粘箱机三道工序整合在一条全自动粘箱机流水线上(图7-4-2),减少了分页机投资成本及操作人员数量,节省了分页机和大量半成品的占地空间,消除了半成品混料风险,降低管理难度,同时也加快了生产周期及客户订单响应速度。

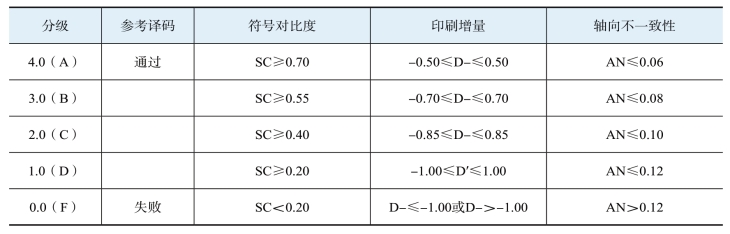

(2)印刷精度高:采用UV颜料型专用墨水,可在牛卡纸基材上实现规格为21×21的矩阵码清晰喷印和快速干燥,矩阵码打印精度为300×600dpi,印刷精度C级以上(见表7-4-1)。(D级精度及以上便可满足生产销售过程中的识读。本喷印系统打印精度有需要时可达到A级标准,由于瓦楞纸箱喷印基材限制,若是保证每一个矩阵码印刷精度都达到A级,必须加大喷印的分辨率,提高油墨耗量,增大生产成本,降低生产速度,实际使用意义不大)

表7-4-1 测试参数和分级值

(3)印刷速度快:传统分页机上的矩阵码喷印速度,为每分钟喷印80个瓦楞纸箱,环境因素下稳定生产速度80m/min,而新研制的全自动粘箱机矩阵码喷印系统,喷印速度为每分钟喷印150个瓦楞纸箱,环境因素下稳定生产速度150m/min,合格率达到100%。

(4)节约成本:相比于传统的一次性热发泡喷头,可极大节省喷印成本,目前矩阵码成本整体可控制在0.007元/个,比原来降低近1/2 。

“在全自动粘箱机上加装矩阵码智能喷印系统”试用已有一年多,从试用情况来看,设备运行稳定可靠,整体的喷印效率提升了1.8倍,降低了1/2的成本,经济效益明显,完全可以推广到本行业所有的瓦楞纸箱全自动粘箱机上,这将会给瓦楞纸箱矩阵码喷印业带来一个更高效的时代。

有关瓦楞包装实用技术与案例的文章

由式已经可以产生监督码元C3C2C1C0,只要在其中添上信息码元的方程即可得出许用码字,如下式将式写成矩阵形式为对式取转置,得矩阵G称为分组码的生成矩阵。所以线性分组码具有封闭性。对 (n,k)线性分组码来说,其信息位长为k,共有2k个不同组合的信息码。(n,k)线性分组码A的生成矩阵G的每一行都是码组A 的一个许用码字,它一定满足H矩阵所确定的r个监督关系。所以该码的最小重量必然是该线性分组码的最小距离。......

2023-06-27

设要构成的线性分组码为(7,3)码,码长n=7,信息位长k=3,监督位长r=nk=4。系数矩阵H决定着信息码元和监督码元之间的监督关系,称之为线性分组码的一致监督矩阵或称一致校验矩阵。对 (n,k)线性分组码,H 为r行n列的矩阵,它表示了r个监督关系式。具有这种形式的矩阵H 称为典型监督矩阵。......

2023-06-27

此前k-1位为0、末位为1的码字,所对应的码多项式是最高次幂为(n-1)-(k-1)=n-k次的码多项式,而且它是循环码中幂次最低的码多项式,称它为循环码的生成多项式g。这种情况不可能出现,所以在 (n,k)循环码中,最高次幂为n-k次的码多项式只有一个,生成多项式g具有惟一性。定理三:循环码(n,k)的生成多项式g是x n+1的一个因式。......

2023-06-27

Toolbox(工具箱)位于Workbench 17.0平台的左侧,图2-44所示为Toolbox(工具箱)中包括四个基本分析系统模块和一个插件分析模块。Step1:启动Workbench 17.0后,单击左侧Toolbox(工具箱)→Analysis System中的Maxwell 3D不放,直接拖曳到Project Schematic中,如图2-50所示,此时会在Project Schematic中生成一个如同Excel表格一样的Maxwell 3D Design分析流程图表。......

2023-10-20

但是,对于活性包装和智能包装这两大类包装系统目前还没有统一和明确的定义。图5-1果蔬的智能包装示意与在大多数科技领域中一样,纳米技术有望在活性和智能包装方面发挥重要作用。相关立法和成本也可能对智能包装的实际商业应用有较大影响。运输过程中机械性损伤是造成番茄品质下降的主要原因。活性包装和智能包装可能是这类产品重要的应用领域,有助于提高产品的保质期,监测产品的质量和安全性。......

2023-06-21

图16-23 焊接工艺评定流程6.焊接原则为了保证钢箱梁的外形尺寸和几何尺寸,防止焊接变形及焊接应力集中,钢箱梁焊接分段进行,并遵循先内后外、先下后上、先中间后两边,顶板、底板纵向焊缝同向焊接,同类焊缝对称焊接的施焊原则。......

2023-07-02

在变换前后功率不变,且电压和电流选取相同变换阵的条件下,变换阵的逆与其转置相同,在两相系统上再人为地增加一相零轴磁动势,则构成的这种变换属于正交变换。这种变换被称为同步旋转d、q变换。图2-5 二相静止/二相旋转变换下面对另一种最贴切的反映电机的物理特征的坐标变换——绕组匝数不变约束条件下的坐标变换进行介绍,具体推导和上节类似,只给出相应的结论。......

2023-06-23

将RFID技术与制造技术相结合,可有效提升制造效率、制造品质和企业管理水平。RFID技术在智能制造中的应用主要有以下几个方面:1.RFID技术的数字化车间RFID在数字化车间中的应用主要包括产品管理、设备智能维护、车间混流制造。目前,RFID技术已经在车间物流管理、SCM及物流园管理中得到成功应用,可进一步推广应用到制造企业全物流管理系统中。......

2023-06-23

相关推荐