孔加工复合刀具是将两把或两把以上同类或不同类的孔加工刀具组合成一体的专用刀具。由于复合刀具是专用的,需专门设计制造,而且制造复杂,重磨和调整尺寸较困难,与其他单个刀具比较,价格较贵,因此只有在成批大量生产的情况下才经济合理。通常使用的孔加工复合刀具具有以下几种。......

2023-07-01

以纸代木、以纸代塑、以纸代金属的发展理念,使得瓦楞纸箱在产品包装、仓储运输等领域被广泛应用。

近几年,随着包装的大型化、集成化发展,重型瓦楞包装的市场需求越来越大。它最主要的特点是强度要求高,而高强度需要高定量、高等级的纸张支持,由于国家对进口废纸的严格管控,国内直接制造高定量的原纸成本非常高。

因此在不影响现有瓦楞纸板流水线正常工作的基础上进行设备改进,进而实现高效、智能上胶复合生产“高强度六层优质瓦楞纸板”(详见第一章第2节),与同定量原纸生产的纸板相比,边压强度高出20%以上(见图1-2-1、图1-2-2)。

1.设备改进

为了生产高强度要求的复合瓦楞纸板,在现有进口2.8米门幅的BHS基础上,对设备做了较大的改造,增设了一组烘缸、导辊和胶槽,复合纸张的上胶设备,匹配复合材质、走纸速度等上胶量的实时控制。

(1)复合纸张的上胶设备

六层复合(也可加工四层)的核心技术是如何将2张瓦楞原纸复合成1张纸。主要用涂布辊、喷涂。

涂布辊(光辊)方式是对原纸整面涂布胶黏剂,上胶量大,胶中的过多水分被纸张吸收,即使后序的加热很充分,也很难使水分及时蒸发。增加纸板的含水量,对纸板强度有弱化作用。而后又改用喷涂方式,通过均匀分布的喷头,给纸张整面喷涂低黏度的黏合剂,与涂布辊相比,上胶量有所减少,为了能够均匀喷涂,黏合剂的黏度低,即固含量少,说明溶剂或水的比例较大,又是整面喷涂,仍会影响纸张含水率进而影响纸板强度。

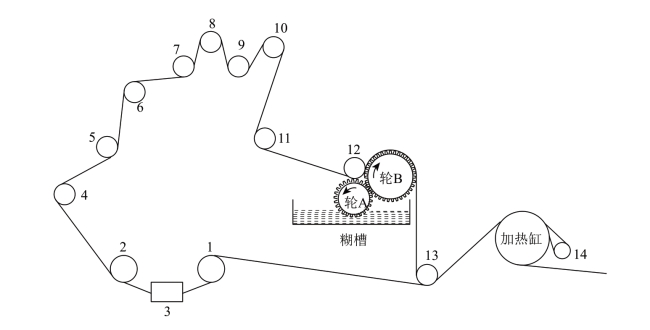

传统瓦楞纸板流水线中,瓦楞纸与芯纸或里纸的黏合,是起楞的楞高处涂有黏合剂,实现与纸张的黏合,避免整面黏合剂的喷涂,这是种传统的上胶方式,我们将这种黏合理念,引入瓦楞纸与瓦楞纸的复合上胶设备中,实现纸与纸的上胶方式是线辊上胶,实际效果如图7-2-1所示。

图7-2-1 线辊上胶的效果

这种线辊上胶方式既能使纸与纸有效紧密复合,又能保证最小上胶量,减少了胶料用量与成本,又能控制纸板含水率的变化。实现这种线辊上胶的设备即为复合纸张的上胶设备,其简易结构如图7-2-2所示。

从图7-2-2中可以发现,具体的复合步骤是:在原纸架3上有待复合的瓦楞纸1和瓦楞纸2,瓦楞纸2经过4~11的导纸轮改变瓦楞纸的走向,利用压力轮12将瓦楞纸引到轮A、B间,使瓦楞纸与轮B紧密接触,形成大于120°的包角,实现给瓦楞纸2线型上胶,经过压力轮13使瓦楞纸1、2紧密贴合。此时,两张瓦楞纸虽已变成一张纸,但是黏合剂的黏性还未起作用,这需要根据流水线的速度,改变导轮14的相对位置来调整复合纸经过加热缸的包角大小(整机速度越快,包角越大),实现糨糊的糊化,经过170℃左右的高温烘烤,使两张纸中间的黏合剂迅速固化,好似薄薄的塑料片被夹在两种柔软的原纸中起到了硬质骨架强化作用,实现“1+1大于2”的理念,完成原纸的复合。

图7-2-2 复合纸张上胶设备的简易图

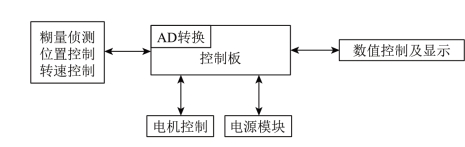

(2)复合上胶智能控制系统

不同种类定量的原纸具有纤维含量不同、厚度不同、流水线车速不同等特点,因此复合需要的胶水量也各异。

为了调节上胶量,需要直观、实时控制线辊的速度,特研制了一种实时智能调节复合瓦楞上胶的控制系统。改进设备的供电方式,通过直观的数值显示板来控制速度,针对不同纸张实时调节线辊速度,进而控制上胶量,有效地避免了因胶黏剂过量使纸板成本与含水量上升。

图7-2-3为上胶控制系统的简易结构图,其中电机控制实现轮A、B转速的动力支持;位置控制指改变压力轮的位置,以调节上胶时的松紧和包角的大小;转速控制指独立控制轮A、B的速度,轮A的速度主要依据材质、车速的不同进行改变,轮B的速度取决于整机的车速;电流控制指轮A的转速控制通过频率的大小进行显示。

图7-2-3 上胶控制系统的结构图

主要实现方式:根据原纸材质、整机车速的不同,调节对应的线辊速度,实现不同的上胶量。普通电机频率50Hz对应1450转/分钟,为便于现场操作人员的识别,通过数值转换控制将1450等分200份,即数值显示为0~200。一般流水线整机车速最低为40m/min时,对应的数值显示为200.0(代表1450转/分钟),箱纸板的最高车速为150m/min(瓦纸车速为225m/min)时,对应的数值显示为10.0(代表72.5转/分钟),因此可依据材质、车速的不同在10.0~200.0区间进行调整。

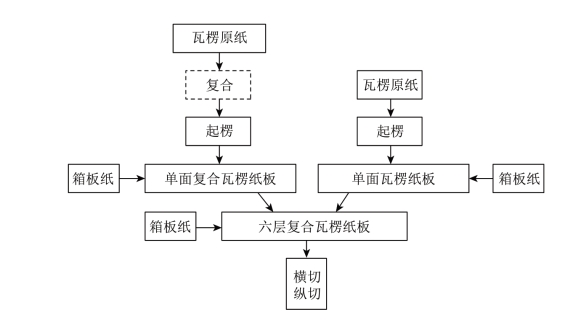

2.六层复合瓦楞纸板的生产流程及工艺

基于上述的上胶复合设备及控制系统,实现复合瓦楞纸板的生产,具体生产流程见图7-2-4所示。即原纸→复合→起楞→与箱板纸贴合形成单面纸板→完成多个单面纸板→多层复合瓦楞纸板的贴合。

图7-2-4 六层复合纸板的生产流程

图7-2-4显示的是六层复合瓦楞纸板生产的一般流程,图中虚线部位为复合设备。六层复合瓦楞纸板的横截面示意图如图1-2-2所示,较粗瓦楞是两张纸复合而成,共6层纸。当然基于客户的需求以及设备的允许,也可以安排更多的上胶复合设备,实现更复杂的复合瓦楞纸板的生产,如四层单瓦楞复合、七层双瓦楞复合、八层三瓦楞复合等。

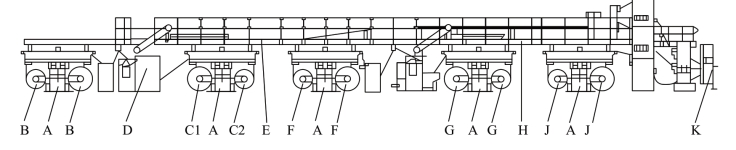

原纸复合有多种类型:如相同定量的原纸复合、不同定量的原纸复合、不同等级的原纸复合等,此处原纸主要指瓦楞纸。图7-2-5为简化的自动流水线复合纸板生产工艺,其中D为上胶复合设备,六层复合瓦楞纸板的加工工艺的详细步骤如下。

原纸架A上的两张复合瓦楞纸C1、C2经过复合设备D,变成复合瓦楞,通过导轮、压力轮与原纸架A上里纸B贴合,形成单面复合瓦楞板E。

原纸架A上的瓦楞纸G通过瓦楞辊压轧成瓦楞,并上糊与经过导轮、压力轮的芯纸F贴合,形成单面瓦楞板H。

天桥上的单面复合瓦楞板E、单面瓦楞板H经过糊机上糊,与原纸架A上的面纸J贴合,形成六层复合瓦楞纸板K(见图1-2-2)。复合瓦楞纸板继续传送、纵切、横切、堆码。

图7-2-5 六层复合瓦楞纸板的生产工艺

A—原纸架;B—里纸;C1、C2—复合的两张瓦楞纸;D—复合设备;E—单面复合瓦楞板;F—芯纸;G—瓦楞纸;H—单面瓦楞板;J—面纸;K—六层复合瓦楞纸板

3.结语

复合瓦楞纸板设备在生产中具备以下几个特点:生产的复合纸板边压强度更高;不良品率较低;标准化的控制操作。

六层复合瓦楞纸板设备实现了高效化生产,在实际生产中,最高车速可达150m/min。胶量的控制通过速度实现,速度的控制通过频率控制,实现不同材质不同胶量的控制,与整机速度的无缝衔接。

2019年达成集团生产的六层复合高强瓦楞纸板,被广泛应用在化工、机电、军品、危险品等重型包装领域,全年销售额超过8500万元,取得了技术、经济双丰收。

有关瓦楞包装实用技术与案例的文章

孔加工复合刀具是将两把或两把以上同类或不同类的孔加工刀具组合成一体的专用刀具。由于复合刀具是专用的,需专门设计制造,而且制造复杂,重磨和调整尺寸较困难,与其他单个刀具比较,价格较贵,因此只有在成批大量生产的情况下才经济合理。通常使用的孔加工复合刀具具有以下几种。......

2023-07-01

将尺寸20mm×150mm的瓦楞纸板标准试样浸于水中,在纸板上悬挂标准重砣,并使施力方向与胶粘线垂直,测量胶粘线抵抗重砣牵引所需的时间。因此,在常见的粗细瓦楞搭配的双瓦楞纸板的测试中,所得的数据离散性甚大。表5-1-1中纸的正、反面与瓦楞纸黏合强度比较从表5-1-1可见,方案2可有效解决细瓦楞与中纸在常规黏结与抗水黏结中,数值偏......

2023-06-27

表11-2 GYX-nM钢材预处理装置技术数据图11-7 GYX-nM钢材预处理成套设备2.开卷落料线板厚0.5~6mm的钢板,钢厂有卷料供应,特别供汽车制造用钢板,厚度在0.6~2.3mm的范围内,几乎100%采用卷料,最大卷料重量已由33t发展到45t,板宽最大至2600mm。表11-3 数控板料开卷校平剪切线开卷落料自动线 厚度0.55~2.6mm,板宽1830mm的卷料钢板开卷、落料、堆垛生产线是汽车制造厂等冲压生产线的前置设备,见图11-8。通用切割设备 通用切割设备是泛指切割板料设备的统称。......

2023-07-02

现在我们研制出了一种在瓦楞纸板流水线上操作的“U型胶带自动贴合装置”,解决了人工成本攀升、生产成本提高、质量不稳定、效率低下等诸多问题。生产速度快:传统人工贴合U型胶带每组每小时约可贴合100个瓦楞纸箱,瓦楞纸板流水线加装U型胶带自动贴合装置之后,每小时贴合4000个瓦楞纸箱,效率提高40倍,合格率100%。......

2023-06-27

我们研制了一款新产品——高强度四层复合单瓦楞纸板。四层复合单瓦楞纸板成本低廉,目前主要的服务对象,分布在化工、汽车零部件、机电、家用电器等领域,在出口欧美的产品中,只要内装物重量不超过55kg,都可以大量、安全地使用这款新产品。......

2023-06-27

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2023-06-25

图3-12加工单元设备示意图左视图;正视图图3-13加工单元铝合金型材支撑架示意图其中:220 mm长铝合金型材6根;110 mm长铝合金型材2根;150 mm长铝合金型材2根。装配铝合金型材支撑架时,注意调整好各条边的平行度及垂直度,锁紧螺栓。......

2023-06-15

固体废弃物主要包括磨屑、磨料粉尘等,液体废弃物主要是磨削液,气体废弃物主要是磨削液的烟雾、蒸汽,这些废弃物对人体和环境危害很大。在磨削加工时,含机械杂质较多的磨削液,不能用于磨削加工,必须给予净化处理才能继续使用。磨削液用水稀释后,通过加工工件、工作环境以及操作人员的手、周围空气等方式会对稀释液造成污染,所带入的微生物便开始繁殖,从而导致磨削液的腐败与劣化。......

2023-06-25

相关推荐