带有异味的瓦楞纸箱,会被大多数用户所排斥拒收,因为人们无法判别此异味是否有害。市场上的食品、药品、玩具、服装等行业,对包装容器上的异味尤其敏感,都会要求“0”级标准。大多数机电产品、电子电器、工业原料等,对“1”级气味尚能接受。图6-4-1是某大城市的路边回收站,露天堆放的废纸箱,污水横流,臭气熏天。解决异味的办法和控制措施如下。先从源头上管控,绝对不能让有异味的原纸入厂,入库前原纸增设“嗅味”检验。......

2023-06-27

根据国家海关总署的文件,散装进出口货物溢、短装的“报关重量”与“实际重量”之间的误差,规定为±3%以内,而国际“海上安全公约”第VI/2案,则规定不超过±5%。

因此,很多出口生产企业,除对自身产品每件重量进行严格控制外,对供应商提供的包装容器重量,也提出了严格的误差控制要求。

瓦楞纸箱重量的计量,在纸箱厂历来不受重视,由于原纸均匀度、含水率和环境温湿度的不受控,以及后续加工误差等因素影响,同一批次的瓦楞纸箱重量也不尽相同,一般误差都在3%左右,所以深入研究瓦楞纸箱重量误差产生的原因以及管控误差,是生产出口纸箱必须要认真面对的问题。

现以最常见的0201型瓦楞纸箱为例,令制造尺寸为405mm×334mm×331mm(长×宽×高);楞型为BA楞,材质200g/m2+ 100g/m2+ 100g/m2+ 120g/m2+ 200g/m2,分析瓦楞纸箱重量误差相关因素及影响。

1.原纸定量的影响

按GB/T 13024—2016“表1”中规定:标称200g/m2的箱纸板的重量允许误差为±10g/m2,即±5%。

而GB/T 13023—2008规定的瓦楞芯纸(一等品)的定量,允许误差同样为±5%。因此当所有原纸的偏差,为同一方向时,加工后的纸箱重量与理论计算的重量差异就会很大。

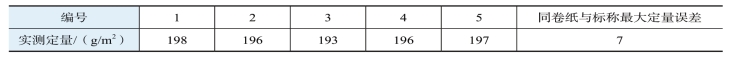

表6-2-1是仓库随机抽查同一卷200g/m2箱纸板(不同部位)的实际重量。

表6-2-1 实测箱纸板的定量

由表6-2-1可知,同一卷筒上的原纸,位置不同,它的定量是不尽相同的,因为原纸在抄造过程中,网部成型均匀度以及造纸干燥部对水分的蒸发程度的不同,造成了原纸定量的差异,而不同时期、不同卷筒原纸的重量误差则更大,这是造纸生产企业目前还不能克服的技术瓶颈。

2.瓦楞纸板复合时影响

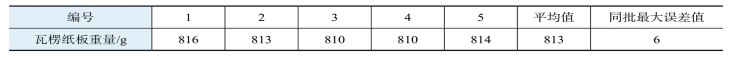

瓦楞纸板在自动流水线上复合黏结时,由于原纸在烘缸上的包角、热板烘干温度、纸板走速、瓦楞辊的磨损程度、裁切时的精度等诸多因素,同批加工纸板的重量也有误差,表6-2-2是实测同批下线纸板的重量(纸板尺寸长×宽:1510mm×669mm)。由表6-2-2可知,同一批次瓦楞纸板重量也不尽相同,同批最大误差值为6g。

表6-2-2 同批瓦楞纸板重量

3.环境温湿度对瓦楞纸箱重量的影响

将每组5个完全相同的瓦楞纸箱,设其温度与相对湿度为以下数值。

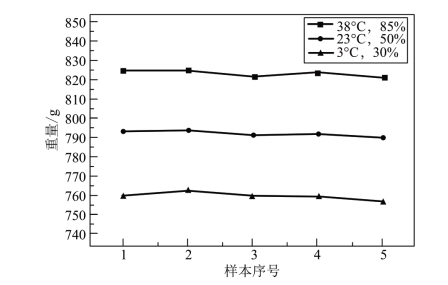

(1)3℃、30%(模拟冬季),23℃、50%(模拟春秋季),38℃、85%(模拟夏季),在恒温恒湿箱中处理24h,分别称取瓦楞纸箱重量,对比不同温湿度条件下瓦楞纸箱重量的差异。具体测试结果平均值见图6-2-1。

由图6-2-1可知,环境温湿度对瓦楞纸箱重量影响很大,在38℃、85%条件下的瓦楞纸箱平均重量为825g,重量最大;23℃、50%条件下瓦楞纸箱平均重量为794g;3℃、30%条件下瓦楞纸箱平均重量为762g,重量最小。纸箱中水分的蒸发作用明显,夏、冬季最大重量误差约为8%。

图6-2-1 三种不同温湿度对瓦楞纸箱重量的影响

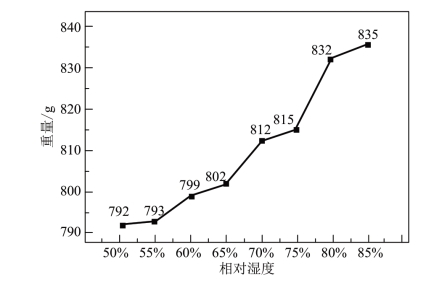

(2)再假设温度23℃恒定,相对湿度不同的条件下,来看瓦楞纸箱重量的变化;相对湿度分别设定为50%、55%、60%、65%、70%、75%、80%、85%。具体测试平均值见图6-2-2。

图6-2-2 当温度23℃恒定,不同相对湿度对瓦楞纸箱重量的影响

由图6-2-2可知,在温度不变,相对湿度在50%~65%的范围内,对瓦楞纸箱重量的影响相对较小,当相对湿度达到65%以上,瓦楞纸箱的重量急剧增加,在50%~85%的相对湿度范围内,所产生的重量误差值为43g,误差百分比为5.4%,平均相对湿度每增加1%,瓦楞纸箱重量约增加1.2g。

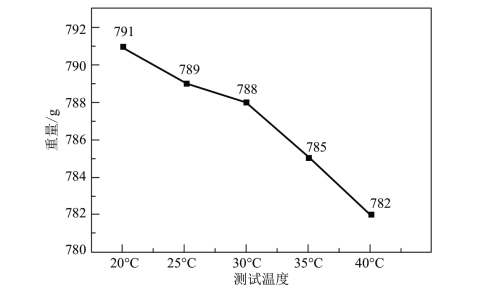

(3)假设相对湿度50%恒定,温度分别设定为20℃、25℃、30℃、35℃、40℃时,测试瓦楞纸箱重量的变化。具体测试平均值见图6-2-3。

图6-2-3 当相对湿度50%恒定,不同温度对瓦楞纸箱重量的影响

由图6-2-3可知,在相对湿度不变,温度逐渐增高的条件下,所产生的重量误差值为9g,误差百分比为1.15%,平均温度每增加5℃,瓦楞纸箱重量平均降低约2g。

4.印刷对瓦楞纸箱重量的影响

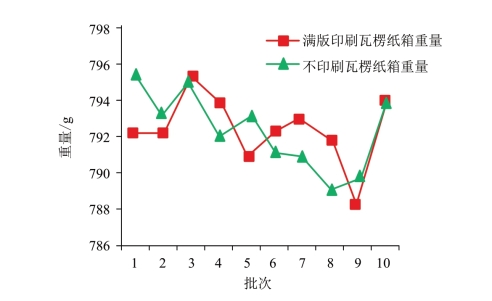

选取同一批次相同材质的瓦楞纸板20张,使用同一台设备,分别将其中10张瓦楞纸板进行开槽印刷,另外10张开槽不印刷,然后将上述瓦楞纸箱经过温度(23±2)℃,相对湿度(50±2)%的恒温恒湿箱中预处理24h后,称取瓦楞纸箱重量。印刷对瓦楞纸箱重量影响的测试结果见图6-2-4。

图6-2-4 印刷对瓦楞纸箱重量的影响

由图6-2-4可知,只开槽不印刷的瓦楞纸箱平均重量为794g,开槽并满版印刷的瓦楞纸箱平均重量也为794g,由此可知,有无印刷对瓦楞纸箱重量没有影响。

5.开槽切角对瓦楞纸箱重量的影响

瓦楞纸箱理论重量,为组成瓦楞纸板的各层原纸重量叠加,再加上瓦楞纸板内黏合剂的重量。其中面纸、中纸、里纸的重量,为瓦楞纸板面积乘以原纸定量,瓦楞纸的重量为瓦楞纸面积、楞高系数及原纸定量的乘积。黏合剂重量影响较小,可忽略不计。

(1)瓦楞纸板理论重量计算公式

①瓦楞纸板每平方米理论重量

=(面纸箱纸板定量+B楞瓦楞纸定量×楞高系数+中纸定量+A楞瓦楞纸定量×楞高系数+里纸箱纸板定量)

=200+100×1.36+100+120×1.53+200

=819.6g/m2

②瓦楞纸板理论面积

=1.510×0.669m2

=1.01019m2

③瓦楞纸板理论重量(未开槽切角的理论重量)

=819.6×1.01019

≈827g/片

由表6-2-2可知,该纸箱所用纸板的实际平均重量为813g/片,与理论计算重量误差1.7%。

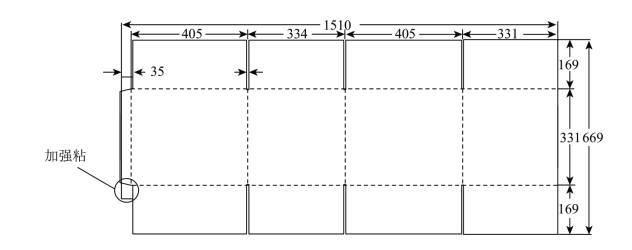

(2)瓦楞纸箱理论重量计算公式(具体尺寸数据见图6-2-5)

图6-2-5 瓦楞纸箱具体尺寸示意图

☆瓦楞纸板每平方米理论重量为819.6g

☆瓦楞纸箱理论面积

=(瓦楞纸板理论面积-6个开槽面积-2处切角面积)

=[1.01019-6×0.006×0.169-2×0.035×0.169(近似值)]

= 0.992276m2

☆瓦楞纸箱理论重量

=819.6×0.992276

≈813g

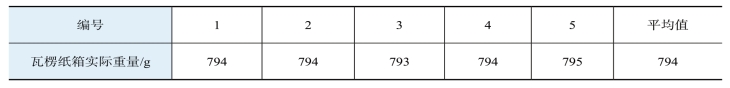

由上述计算公式可知,瓦楞纸箱理论重量为813g,瓦楞纸箱实际重量测试结果见表6-2-3可知,瓦楞纸箱实际重量平均值为794g,理论计算重量与实际测量重量误差值为19g(平均)。误差率为2.34%。

表6-2-3 瓦楞纸箱实际重量

6.瓦楞纸箱重量误差的控制

通过对瓦楞纸箱重量误差产生原因的研究可知,这些误差的产生是不可避免的,引起的主要因素有;原纸本身的定量误差、环境温湿度和加工的误差等。针对有些对重量要求特别严格的纸箱,可以采取如下管控应对措施。

(1)在流水线复合加工纸板前,有目的地挑选原纸,尽量避免各层原纸的偏差在同一方向。

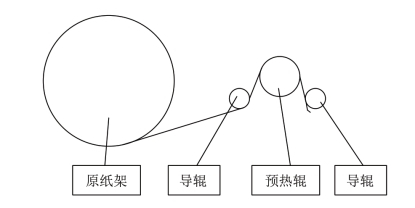

(2)调整瓦楞纸板流水线预热辊与导辊角度(见图6-2-6),改变原纸包角大小,进而调整原纸在预热辊上经过的时间和接触面积,以稳定与控制原纸的含水率。现在有些纸板流水线上加装有喷雾装置,也可适当调节原纸的含水率。

图6-2-6 瓦楞纸板流水线预热辊与导辊结构示意图

有的还会在流水线后道的热板部分进行微调,调整热板烘烤温度与时间(纸板走速)等。

(3)在GB/T 6544—2008“表2”中,对瓦楞纸板的楞型高度与宽度有较大的允差值(±7%以上),如A楞楞高为4.5~5.0mm,楞宽为8.0~9.5mm;B楞的楞高为2.5~3.0mm,楞宽5.5~6.5mm。这是由瓦楞辊磨损的程度决定的,它对纸箱的重量误差影响很大,所以当瓦楞辊磨损较严重时,复合纸板前就应选择定量为上偏差的原纸或改用定量更高的原纸。

(4)当纸箱进入印刷、开槽、切角工序时,纸板已定型,调整重量的空间就很小了,但还是可以进行适当微调。

①按照GB/T 6543—2008中5.2.3节规定,纸箱长、宽、高的尺寸公差为双瓦楞±5mm,单瓦楞±3mm,因此在公差范围内调节纸箱的尺寸是一个有效的办法。

②微调纸箱的黏合或钉合接舌宽度,GB/T 6543—2008中5.3.2规定的接舌宽度公差范围很大,为30mm以上。

③当重量不够时,还可改变接舌的形状,如将“普通粘”改为“加强粘”(见图6-2-5)

(5)当完工后的纸箱重量还有问题时,最后的补救措施,是整体喷蒸汽或进烘箱进行水分调节。

(6)为了减少纸箱流转环节中,普遍存在的雨天受潮或在干燥气候水分蒸发,对重量有要求的瓦楞纸箱,在储存及运输过程中,应用缠绕膜包裹阻隔大气环境的侵蚀,阻止瓦楞纸箱过度吸潮或蒸发。

有关瓦楞包装实用技术与案例的文章

带有异味的瓦楞纸箱,会被大多数用户所排斥拒收,因为人们无法判别此异味是否有害。市场上的食品、药品、玩具、服装等行业,对包装容器上的异味尤其敏感,都会要求“0”级标准。大多数机电产品、电子电器、工业原料等,对“1”级气味尚能接受。图6-4-1是某大城市的路边回收站,露天堆放的废纸箱,污水横流,臭气熏天。解决异味的办法和控制措施如下。先从源头上管控,绝对不能让有异味的原纸入厂,入库前原纸增设“嗅味”检验。......

2023-06-27

厚板焊接问题主要为焊接变形难以控制和校正、焊接残余应力难以消除、焊接热循环难以控制、容易产生焊接热裂纹及层状撕裂等。因此,在实际生产中常需要有效地减少焊接残余应力与焊接变形,或者按照具体焊件的相关要求对其加以控制。......

2023-07-01

招标人必须编制招标控制价。招标控制价应按照“2.编制与复核第条”的规定编制,不应上调或下浮。当招标控制价超过批准的概算时,招标人应将其报原概算审批部门审核。当招标控制价复查结论与原公布的招标控制价误差大于±3%时,应当责成招标人改正。......

2023-08-20

当含水率偏高,则纸箱整体的抗压强度指标下降,常导致不达标而造成退货,因为每当纸箱的含水率提高1%,它的抗压强度值将下降8%左右。表6-3-1不同含水率和纸箱抗压强度值之间的关系偏高的含水率,还直接影响瓦楞纸板层间的黏合强度,以及后道印刷的墨层质量。以避免供需双方为纸箱含水率,或因它引起的物理性能指标问题而纠缠不休。对纸板、纸箱含水率的测定,目前主要是以下两种方式。......

2023-06-27

安置仪器是将经纬仪安置在测站点上,包括对中和整平两项内容。安置仪器可按初步对中整平和精确对中整平两步进行。2)转动脚螺旋,使光学对中器对准测站标志中心,此时圆水准器气泡偏离,伸缩三脚架架腿,使圆水准器气泡居中,注意脚架尖位置不得移动。锤球对中误差一般可控制在3mm以内,光学对中器对中误差一般可控制在1mm以内。......

2023-08-20

要解决这一问题,需要进行工件定位误差的分析和计算。如果工件定位误差不超过工件加工尺寸公差值的1/3,一般认为该定位方案能满足本工序加工精度的要求。由于此变化量是由工件的定位而引起的,故称为定位误差,用ΔD 表示。图5-19基准位移引起的定位误差定位误差的来源主要有两个方面。......

2023-06-29

目前油脂沾染对瓦楞纸板、纸箱力学性能影响的研究甚少。图2-7-2油脂沾染量对瓦楞纸板力学性能的影响对于瓦楞纸板而言,它依靠淀粉黏合剂将箱板纸和瓦楞芯纸黏合在一起构成了一个整体。油脂沾染量的增加也会导致瓦楞纸板黏合强度、边压强度及耐破强度的下降。油脂的沾染不仅会影响瓦楞纸箱的美观,油斑上极易粘染灰尘,也会削弱它的强度。......

2023-06-27

招标人必须编制招标控制价。当招标控制价超过批准的概算时,招标人应将其报原概算审批部门审核。当招标控制价复查结论与原公布的招标控制价误差大于±3%时,应当责成招标人改正。......

2023-10-04

相关推荐