材料及板厚:10钢,1.0mm。如图11-19c中的U形弯曲凸模27,用凸模盖板26将凸模挂在凸模固定板3内,并且在上垫板2和上模座1上;对应于每个凸模的尾部中心处钻1个通孔,每次更换凸模时,只需要将凸模盖板上的螺钉5松开,将凸模盖板26卸下,然后将凸模27从凸模固定板3中拔下即可。4)此级进模有1个朝上的燕尾型弯曲工序,其弯曲下模采用斜滑块机构。而此工序的弯曲凸模19必须安装在位于下模的卸料装置上。......

2023-06-26

对一些脆值较小的电子产品,过去较多采用发泡塑料、海绵等作为纸箱内的缓冲件,但由于严重的环境污染问题,迫使人们将目光转向了瓦楞纸板,其优点是显而易见的:除了加工容易、折叠方便,而且纸质缓冲件大多数都可以展开后储运,降低了物流成本,废弃后的纸质附件还是宝贵的再生资源。

国家标准GB/T 6543—2008《运输包装用单瓦楞纸箱和双瓦楞纸箱》的“附录B”中,收录了国际标准箱型“09”系列的45种常用附件图谱。美国的《现代包装百科全书》(Modern Packaging Encyclopedia)中,则列出了60种缓冲附件,但生产实际中遇到的形形色色的缓冲件,则是上述图谱的几倍、几十倍,而且结构越来越巧妙,形状越来越复杂,早已突破了“一块垫板,二件插片”的简单模式。

笔者曾接触一家世界著名的汽车零部件制造商(RLY),在一款普通的0201型纸箱里,整套附件竟由96个奇形怪状的组件构成,其附件的总价是纸箱价格的20多倍,成了“附件为主,纸箱为辅”,彻底颠覆了人们对附件的传统认识。在试制中发现,这96个缓冲组件,如果采用不同的模切加工方式,其成本差别竟达三倍以上。

大多数的缓冲附件都需要经过模切加工才能成型。

现在具有一定规模的纸箱厂的模切机,都具有尺寸规格大、加工速度快、自动化程度高等特点,只要选择科学、合理、经济的模切方案,就可以大大减轻工人的劳动强度、缩短生产周期、降低加工损耗、减少周转工序和管理环节,就能以最低的生产成本来争取更多的客源。

在现实生产实践中,人们往往将一套纸箱中的N个附件开了N套模,它和经“组合排列”后将不同组件拼接在一套模上相比,前者虽然比较省事,也不需要费神动脑,但模切的成本则远大于后者。

它们之间对成本的影响因素有哪些呢?

由于各厂的设备、管理、人力成本、核价方法等差异较大,事实上难以找到一个精确的标准答案,现以达成集团的计价办法作如下量化。

(1)上模费。每多上一次模,其模具调试费用(压力、尺寸、位置、切断率等)就会增加一次,一般收费约为150元/模(中型模切机)。

(2)流水线纸板损耗。上多套模时,所用的纸板尺寸、门幅一般都是不同的,纸板流水线须不断地停机、换纸,跑板的损耗一般应≥ 6%(含修边)。

(3)纸板不配套数。不同尺寸的纸板,在高速流水线上跑板时会产生不配套数量,其损失应大于3%,例如某套附件有三个组件,订单数量为1000套,允许±0.5%,而流水线跑板时数量是很难精确控制的,假设A组件生产了1005片,B组件生产了1052片,C组件生产了1023片,那么B、C组件中凡大于1005片的原则上都成了废品。

(4)模切废边。模切时,纸板实际尺寸应比模切最大尺寸四周大出5~10mm的压边位置,(自动模切机的叼口为15mm),它们切后都成了废料(见图6-1-4),而经“组合排列”后的组件在拼成一副模时,各组件之间的连接都是“0”距离的。因此,按照经验一般可以大致设定,每多开一套模,压边废料的损失约须增加2%或以上(见图6-1-5),而且模具面积越小,其损耗浪费越大。

(5)模切机停工损失。每换一次模,平均停车时间为20分钟以上(带自动上模装置),操作工3名(含辅助工),人工费用合计为20元/次,机床折旧、效率的损失费用约为100元/次(视模切机品牌不同而有异),因此,每次换模停机损失的总费用约为120元/次。

(6)试模纸板的损耗。上完一次模后,需要用正规纸板试模,由于高端的BOBST机上有“记忆识别功能”与“自动纠偏功能”,只需经过4~5张纸板,上机试切后就能正常工作,但其他品牌的模切机或手动模切机的试模损耗则要更大些,加上其他原因造成的试模废品,按经验每换一次模,试模损耗的纸板平均约为10张。

(7)模切时的不配套性。试模时纸板的损耗差异较大,模切过程中,还会出现各种各样的废品(如纸板弯翘、缺材等),用二套或以上模具加工时,最终的合格成品数量一定会有多有少,按以往生产实践,可以假设其不配套的浪费数应大于2%;而且,当模具数量越多,不配套的浪费数也会成倍增加。

(8)增加模具数量后的管理成本。每增加一套模具,从设计、购模、纸板的管理、程序的周转、仓储、厂内运输等费用都会大大增加,暂设为150元/套。

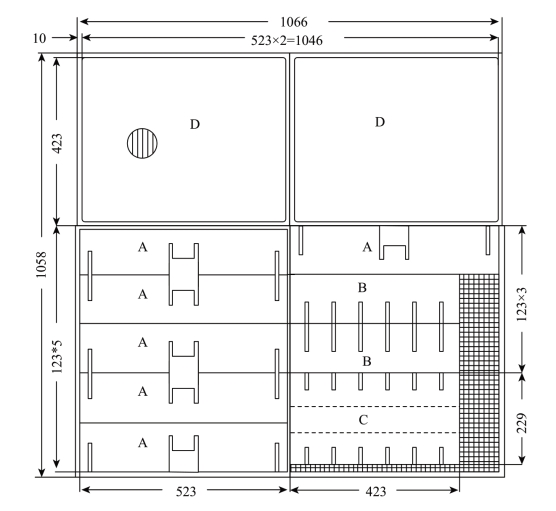

笔者曾承接过某世界500强电子厂(NJK)的一套纸箱,图6-1-1到图6-1-4内设的附件共由四种款式11个组件构成,每款数量各异,一套中包含四套组件。

A,6件/套;B,2件/套;C,1件/套;D,2件/套。

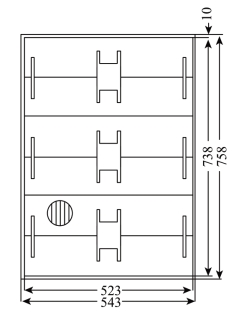

图6-1-1 款式A

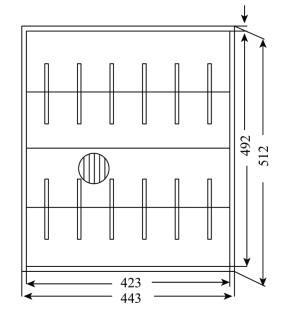

图6-1-2 款式B

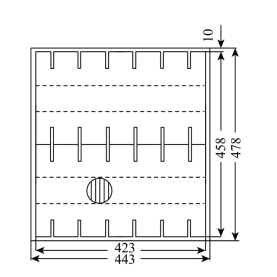

图6-1-3 款式C

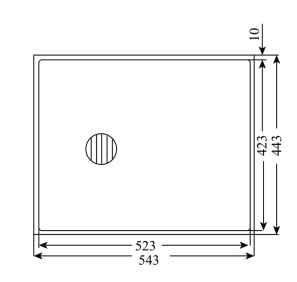

图6-1-4 款式D

材质为常见普通BC双瓦楞,假设纸板单价为3.00元/m2,订单量以1000套计,模切费为每次0.3元/模(含外购模坯+弹条+人工等)。

一开始对方要求完全按外方提供的标准图纸报价,即“四套模”方案。

我方核价的过程是这样的,先计算出每款组件,所用纸板与模切费的直接成本如下。

A件:每套需6个组件,纸板尺寸758mm×543mm(一模开一套共6件)

→计价面积:0.4116m2×3.00元/米2 +0.3元/模=1.53元/套。

B件:每套需2个组件,纸板尺寸512mm×443mm(一模开二套共4件)

→计价面积:(0.2268m2×3.00元/米2+0.3元/模)÷2=0.49元/套。

C件:每套需1个组件,纸板尺寸478mm×443mm(一模开二套共2件)

→计价面积:(0.2118m2×3.00元/米2+0.3元/模)÷2=0.47元/套。

D件:每套需2个组件,纸板尺寸443mm×543mm(一模开半套1件)

→计价面积:0.2405m2×3.00元/米2 +0.3元/模=1.02元/半套×2=2.04元/套。

上述四款组件,纸板加模切的费用共4.53元/套,按照“多套模”比“一套模”须增加的成本要素,外方“四套模”方案还需增加另外的八项费用:

◆上模费:(4-1)次×150元/次=450元

◆流水线换纸停机损耗:

全套附件总面积约1.1m2/套(见图6-1-5),本订单1000套,合计用纸1200m2。

[(4-1)模×1200m2×3元/m2]×6%=648元

◆ 纸板不配套损失

[(4-1)模×1200m2×3元/m2]×3%=324元

◆模切时压边废料损失

1.1m2(每套模平均用材)÷4×(4-1)模×3元/m2×2%=0.05元/套×1000套=50元

◆模切机换模停工损失

(4-1)次×120元/次=360元

◆试模纸板损耗

1.1m2÷4×(4-1)模×10片×3元/m2=24.75元

◆模切不配套损耗

1.1m2÷4×(4-1)模×3元/m2×2%=0.05元/套×1000套=50元

◆管理成本增加

(4-1)模×150元=450元

“四套模”比“一套模”多出的8项费用合计金额为2356.75元,平均到1000套附件中,平均每套约2.36元,所以该套附件的首次报价为4.53元+2.36元=6.89元。

这里还要注意“模具费”的问题,一般情况下,“一套模”的模具面积会比多套模小一些(如图6-1-6),所以模具本身的价格是不等的(市价一般为0.12元/cm2),本案比较巧合“一套模”与“四套模”的模具面积相似,所以可以不考虑模具费之差别。

首次报价后,经与对方协商,外方同意改用我方“一套模方案”,经合理的“组合排列”,仅用一套模具就又快又省地解决了问题(见图6-1-5),一套模的报价如下。

图6-1-5 一套模方案

纸板尺寸:1058mm×1066mm

核价面积:1.1278m2×3元/m2+0.3元/模=3.68元/套

它比“四套模”方案的6.89元/套,下降了近一倍,可见两者之间的巨大差异。

实际操作中,拼模后虽然有时会造成某些边角的浪费(见图6-1-5或图6-1-6网线处),但与“一套模”方案所降低的总成本相比,是微不足道的。

有时候,纸箱内的整套附件数量较多,拼成一套模后,往往会超出模切机的加工范围,或者客户的订单数量并不大,开一套“大模具”显然很不经济,这时就可采用一模开1/2套附件,或者1/3套、1/4套……的办法。

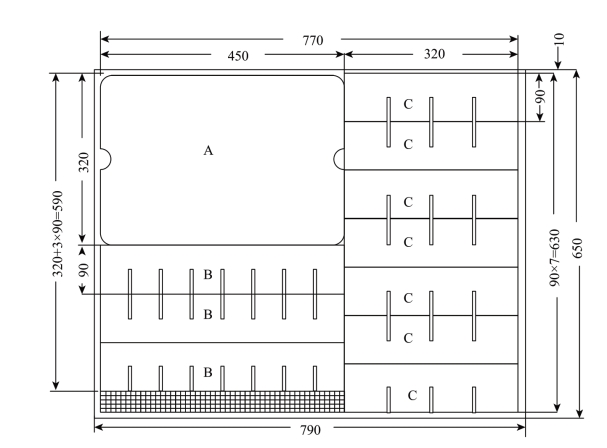

图6-1-6是某厂一套典型的常见多层插卡格(4×8)加垫板的缓冲分隔结构,一套附件中包含了三款组件。

A:上、中、下垫片3件

B:长插片9件

C:短插片21件

如果将全套附件(共33个组件)放在一套模具中,总面积会超出一般常用模切机的加工范围,很不现实,这时可先求出这套附件中三款组件的最大公约数3,然后再将缩小三倍的三款组件简化在一套模具中,每套出1/3套附件,即A垫片1件,B长插片3件,C短插片7件(见图6-1-6)。

图6-1-6 多层插卡格(4×8)加垫板的套模方案

这样每模切三次所得的组件之和,正好构成纸箱所需的整套附件,既经济又方便。

有时往往不能提取合适的最大公约数或者根本无法提取,这时候,宁可浪费若干个组件,也要设法将它们拼凑在一套模中,因为此时浪费的纸板费用,已远远小于模切的整体加工成本。

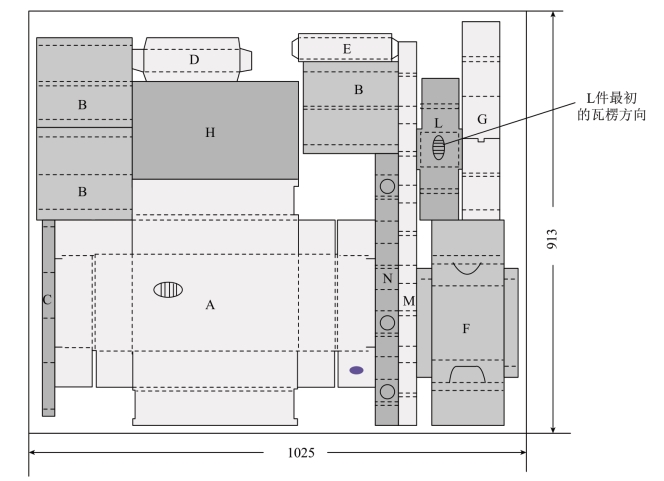

这里,再介绍一个很成功的案例。

宜兴某著名陶瓷厂,接到一出口大单,共有数十万只出口紫砂壶需包装,每个小包装盒内的附件,由11款共13个组件构成,经反复模拟、拼接、组合排列,最后用一套模方案成功解决(见图6-1-7),在竞标时,比其他供应商报价低了两倍还多(其他厂有用五套、七套模加工的)。

图6-1-7 一套模方案

设计时发现,组件L原来的瓦楞方向是相反的,经了解后得知,L组件并不承压,而只起到茶壶嘴的阻隔作用,其实对瓦楞方向并无特殊要求,在征得需方同意,并打样测试评估后,将L组件的瓦楞方向掉转了90度(见图6-1-7掉转后的位置),进一步降低了整套附件的用材面积。

以上数个实例,提示我们在操作时应注意以下几点。

(1)尽可能将同一纸箱内的附件,在一套模具中完成(见图6-1-5、图6-1-6、图6-1-7)。

(2)是否可能将不同材质、不同楞型的组件之材质调整为一致(与客户协调)。

(3)只有同材质、同楞型的附件,才具备拼模条件。

(4)有可能提取各附件最大公约数时,要注意配套成比例(见图6-1-6)。

(5)注意瓦楞方向,需要时可设法改变非承压件的瓦楞方向(见图6-1-7,事先应取得需方的认可)。

(6)由模切机的加工范围与附件批量的大小,来决定一模开N套或开1/2套、 1/3套等。

(7)当工厂内有多款模切机时,经办人要熟悉它们最小与最大的加工范围。

(8)由批量大小或清废难易程度,来决定是采用手工还是自动清废方式。

(9)拼模排列时,应尽量避免纸板尺寸成为细长条状(易翘曲、废品多)。

近几年来,我们在缓冲附件模切加工经济性的探索中,积累了一些经验,尝到了甜头,相继增添了一些特大规格的模切机,以进一步提高拼模的可能性以及降低拼模后的加工成本,例如:瑞士BOBST 203A,平压平高速自动模切机,加工范围2032mm×1270mm(亚洲唯一的一台);“巨无霸”圆压圆模切机,加工范围为4300mm×2500mm等。

这些特大型模切机的投产,使模切加工的范围得到进一步的拓展,模切的经济效益也得到了大幅提升,不但在缓冲附件的模切中,而且在加工像0215型这类纸箱、采用偶数调头套裁模切时,节材优势则更为显著。

有关瓦楞包装实用技术与案例的文章

材料及板厚:10钢,1.0mm。如图11-19c中的U形弯曲凸模27,用凸模盖板26将凸模挂在凸模固定板3内,并且在上垫板2和上模座1上;对应于每个凸模的尾部中心处钻1个通孔,每次更换凸模时,只需要将凸模盖板上的螺钉5松开,将凸模盖板26卸下,然后将凸模27从凸模固定板3中拔下即可。4)此级进模有1个朝上的燕尾型弯曲工序,其弯曲下模采用斜滑块机构。而此工序的弯曲凸模19必须安装在位于下模的卸料装置上。......

2023-06-26

材料及板厚:10F钢,1.5mm。排样图:如图11-49b所示。即工位①预冲孔;工位②翻孔;工位③冲底孔及整形;工位④冲两个小圆孔;工位⑤落料。2)凹模板由两部分组成。工位⑤落料凹模单独为一部分。3)模具的工作过程是:先把条料沿导料板送进,压力机滑块下降,依次序进行冲压及带料送进工作。4)为了保证上、下模的精确定位,工位②和工位⑤的凸模都设有导正销进行导向。......

2023-06-26

5)多用塞尺可用于调节预热枪高度,确定夹具安装位置,测量焊缝的宽度。图4-5-5 预热枪支座图4-5-6 预热枪头到轨面高度2.砂模的安装1)观看砂型的外表有无裂痕或受潮,如有裂痕或受潮则砂型不能使用。2)清理砂模浇注孔浮砂,防止表面浮砂受高温脱落。5)安装夹紧装置时由一人稳住砂模另一人操作扭紧夹具。2)在预热的过程中,要对分流塞进行干燥。......

2023-06-26

但很少有瓦楞纸箱堆码在木托盘上,垂悬导致抗压强度影响的研究,所谓“垂悬”就是纸箱露出托盘上木条、呈现悬臂梁力学结构。其中瓦楞纸箱在长边方向上垂悬95mm时,仅过了24h,抗压强度衰减率达到9%以上。与长边垂悬相比,短边垂悬致抗压强度衰减程度偏低。纸箱双边垂悬距离越长,抗压强度衰减呈现上升趋势,且24h和48h之间抗压强度衰减相差不大。因此低温低湿环境下,瓦楞纸箱的各项性能最佳,垂悬造成的抗压影响最小。......

2023-06-27

但是,到目前为止,国内还未出现内无塑料袋、直接用于热态沥青等黏度大、表面张力较低物质的包装纸箱,而在工业发达国家,这已呈常态化,从进口的高档沥青来看,采用瓦楞纸箱包装已是大概率的事情。②按照相关国家标准,测量涂布纸的吸水性、横向环压强度、耐折度等。图4-7-1沥青涂布纸样条c.将涂布后的样条放置在25℃±5℃的环境中冷却24h后,用镊子剥离,剥离过程中观察被剥离样条是否与沥青脱离。......

2023-06-27

工作寿命是重载型扶梯的重要技术指标。因此要求桁架必须有更高的工作寿命。在大修周期内,主驱动机、主驱动轴、导轨、电缆等主要部件应能正常工作。如前所述,重载型自动扶梯主要部件的工作寿命一般按140000h进行设计,相当于20年的工作寿命。在机件的寿命计算中,可以每3h中1h以100%制动载荷运行,其余2h的平均载荷为60%的制动载荷计算等效载荷,约为80%的制动载荷。......

2023-06-15

连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2023-06-26

3)为了保证条料不斜而各凸模又能正常进行冲压,该模具将工位⑥、⑦、⑧(拉深)和工位⑨的凸模做成可以浮动的形式。这样,上模弹性卸料板在压料的同时,这几个拉深凸模分别进行拉深,当卸料板将条料压在凹模上时,这几个拉深工步同时完成,当上模继续下行时,其他凸模相继进行冲压,这4个凸模上的弹簧在各自凹模镶块的作用下被压缩。4)落料凸模21应比切口凸模短1mm,并且在落料凹模内设置浮顶销。......

2023-06-26

相关推荐