为了保证电力工人在生产中的安全和健康,除在作业中使用基本安全用具和辅助安全用具外,还应使用必要的防护安全用具,如安全带、安全帽、安全绳、护目镜等,这些防护用具的作用是其他安全用具不能代替的。2)安全带应高挂低用或水平拴挂。3)安全带使用和存放时,应避免接触高温、明火和酸类物质,以及有锐角的坚硬物体和化学药物。安全带的使用期为3~5年,发现异常应提前报废。安全帽的使用期限视使用状况而定。......

2023-07-01

锂电池是近年来发展迅猛的一种新能源产品,作为应用广泛的清洁能源,从手机、计算机到机器人、汽车,涵盖了很多电子、电器领域。

锂电池分为两大类——锂离子电池与锂金属电池,前者是可充电的循环电池,后者是一次性使用电池(本节讨论的主要内容是大型锂离子电池)。

锂电池虽有很多优异的性能,但它的缺点也是显著的——性能不稳定,发热后易爆易燃。

有关权威资料显示:2015年1—12月,在中国境内的民航飞机上,发生的旅客手机、充电宝等锂电池产品,起火自燃、冒烟、爆炸等严重不安全飞行事故就有多起,因此民航规定,旅客托运的行李箱中严禁夹带充电宝等锂电子产品,随身携带的容量也不允许超过10000mA。

在GB 12268—2012《危险货物品名表》里规定的3495种危险货物中,大多数锂电池被归为危害程度中等的“Ⅱ”类危险货物,国际上的编号分为四种,它对应的包装容器即为“Ⅱ”类危险品包装。

众所周知,“危险品包装”以前主要针对的是化工产品领域。国际上将危险品分为9类,前8类都有明确的划分标准,如易爆、易燃、氧化、有毒、感染、放射性、腐蚀等,而第9类的界定则比较困难——凡不具有前8类危险特性,而在运输中又会对环境、人员与设施造成伤害或干扰的物品,全部列入第9类,统称为“杂项危险物质与物品”,大多数锂电池就被归在第9类危险品中。

包装企业在承接锂电池包装订单时,一定会要求用户提供“国家权威检测机构”出具的该产品的“货物运输条件鉴定书”,该鉴定书会作出此物品是否属于危险货物的结论。

因为少数小容量锂电池并不属于“危险货物”,按照联合国关于危险货物运输的“特殊规定SP 188 ”条文的解释:对锂金属电池的锂含量小于1g,以及锂离子电池“瓦特/小时”的额定值不超过20W/h等情况出现时,均按普货包装运输。

鉴定书如判定该锂电池是危险货物,那它一定会提供该货物的危险性质、国际通行的UN编号及包装容器的危险等级等信息(注:危险品包装容器按内装物品危害大小程度的不同分为Ⅰ、Ⅱ、Ⅲ级,在有的法规与标准文件中则以X、Y、Z来表述),这三级不同的危包分类,对纸箱堆码、跌落等技术指标的要求差异很大,因此包装厂要严格按照规定等级来设计强度指标适宜的容器。

制造完成后的危包容器,还需要经过国家出入境检验检疫局(现已归入国家海关总署)的现场封样并送法定危包测试中心,经各项技术物理性能检验合格后,方会以国家局名义出具“出境货物运输包装性能检验结果单”,该单证是出口通关的必备凭证。

按照国家有关规定,使用出入境检验检疫机构鉴定为不合格的包装容器,装运出口危险货物的处20万元以下罚款。

国内销售的锂电池,则应按JT/T 617《危险货物道路运输规则》的相关规定执行。中小型锂电池的包装纸箱,除对抗压与耐破要求较高外,其他要求与普通纸箱相仿,但对大型锂电池纸箱来说,则有很多特殊的细节必须要考虑。

笔者公司承接某著名外企品牌的电动汽车专用大容量扁平锂电池,自重达180kg,电容量在20Ah以上,纸箱的外形尺寸为1.3m×0.8m×0.25m,采用“03套合型”,由于堆码层数多达8层,最大承重达1500kg(连托盘),因此纸箱内设计了多处承重块(采用蜂窝纸板裁切后拼接)。图4-5-1是这款车用大型锂电池纸箱的实物照片(未加上盖前)。

承重块承重能力的大小,要经过理论计算和实际测试数据的验证。它的计算一般从纸箱的基础数据入手(仍以图4-5-1为例);该纸箱的内高为20cm,承重力要在1500kg以上(不考虑纸箱本身的承重能力),假设强度安全系数K为1.6,那么理论的承重力应:大于等于1500×1.6 = 2400(kg)。

图4-5-1 车用大型锂电池纸箱

根据标准BB/T 0016—2018《包装材料蜂窝纸板》,常用蜂窝纸板的厚度共分四档,分别是15mm,20mm,30mm,40mm,而蜂窝的边长则从6~20mm分了8档。假设取蜂窝的常用边长10mm,那么40mm厚纸板的平压强度值应是195kPa。

现纸箱内高有20cm,须用5块(层)纸板叠加黏结(也可采用非标加厚纸板),一般每叠加一次,平压强度会下降5%~10%,假如本次取值为8%,那么叠加后纸板的平压强度只有195kPa×60% =117kPa,因 为1kg/cm2 = 98kPa,即1kg = 98kPa·cm2,所以承重块的总截面积之和S≥2400×98÷117 =2010(cm2)。

设计时应视内装物料受力与重心偏移等具体情况,将2010cm2承重块的总面积,分解设计成大小不等的若干块,在纸箱内作合理的分布,当然,纸箱四周内圈的承重块,往往是优先考虑的方向。

设计完成后,还需要打实样,在压力试验机上进行“空箱抗压”的测试,检查实测的结果与理论计算的误差有多少。必要时再对承重块的总截面积或承重块的数量、大小、分布等作适当的校正与调整。

大型锂电池运输的另一个风险是,裸露的电池两极接触到其他导电体后会引起短路,因此,包装箱设计时必须考虑适当隔开、绝缘防护,比较有效可靠的办法是采用凹陷埋入式设计(见图4-5-2“T”形状大型锂电池包装纸箱的结构示意)。

图4-5-2 “T”形状大型锂电池包装纸箱

埋入孔可按锂电池的外形或者最易定位的凸出部分,在纸质底板上切出相应的内孔,与埋入的锂电池单边间隙在5mm左右即可。如底板深度不够,可以用多块纸板拼粘增厚。埋入孔的加工可以采用模具冲切或切割成型,视埋入孔形状的复杂程度而定。

为避免承重块裁切时残留的纸屑条有可能粘连到锂电池两极上,承重块四周需要用牛皮纸包裹,在纸箱底、边、角上用热熔胶粘牢。

另外,应用在汽车、设备上的大容量锂电池,很多重心是偏移在一边的(如图4-5-2的“T”形状车用大型锂电池),堆码后易发生失稳甚至倒伏,因此设计承重块时,一定要在相应的位置给予足够的补偿。

需要注意的是:单一的锂电池与装在设备上的锂电池,对包装容器的要求是不同的,联合国的UN编号也不同,前者是UN 3090与UN 3480,后者是UN 3091与UN 3481。

对大容量的锂电池,在夏季高温环境下的运输还需要用冷链方式,因此,此时纸箱在设计制造时就要考虑表面的防水、防潮问题。一般的解决方法如下:

①印刷纸箱Logo的同时印一层防潮油墨(防潮光油),它以树脂、色粉为主,价亷;

②在复合纸板的流水线上,为纸板表面上一层拨水剂(乳化蜡与松香为主原料),保持时间较短,不耐磨;

③在专用涂布机上,采用高温高压方式,在原纸浅表层渗入一层防水涂料(主含丙烯酸类),防水效果最佳。

上述方法选择的原则:视防水、防潮的不同等级要求以及纸箱批量、冷链时间长短、成本的可能性等前置条件而定。

同一危险物质在海运、空运、陆运等不同运输条件下,它的受限程度也不一样,因此包装企业在接单合同上,一定要写明运输方式,否则海关会拒检。

大型锂电池包装纸箱的运输安全性测试,国际上一般采用“ISTA 3E标准”,测试的项目包括环境温湿度,斜面冲击,抗压与堆码,随机振动,旋转棱跌落等。

在锂电池的包装容器上,有一些特殊的标志、标签必须正确印刷(注:一般不允许采用不干胶粘贴)。

①在显要位置印上第9类“杂项危险物质和物品”的识别标志(见图3-2-7),尺寸为50mm×50mm(或者是它的n倍),菱形白底印黑,外框虚线。

②储运标志的印刷应按照GB/T 191—2008的规定,一般有“向上”“防潮”“小心轻放”等图标。如果是出口产品,则图标上的文字说明要按GB/T 19142—2016的规定,采用到达目的地国的8种文字之一或用英文。

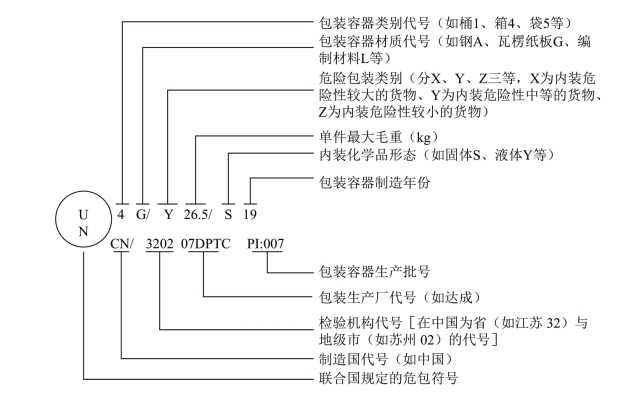

③“危险货物”的包装容器上,还必须按联合国的规定,印上全球通行的“UN双排信息码”(见图4-5-3)。

随着现代工业的发展与科技的进步,“危险货物”锂电池的品种还在不断地增加,它所涉及的包装标准、法规都具有很强的政策性、国际性和强制性,而且变更频率很快,为此,每年生产企业在这方面遇到的问题也很多,我们对它的认知也才刚刚开始。

图4-5-3 UN双排信息码

有关瓦楞包装实用技术与案例的文章

为了保证电力工人在生产中的安全和健康,除在作业中使用基本安全用具和辅助安全用具外,还应使用必要的防护安全用具,如安全带、安全帽、安全绳、护目镜等,这些防护用具的作用是其他安全用具不能代替的。2)安全带应高挂低用或水平拴挂。3)安全带使用和存放时,应避免接触高温、明火和酸类物质,以及有锐角的坚硬物体和化学药物。安全带的使用期为3~5年,发现异常应提前报废。安全帽的使用期限视使用状况而定。......

2023-07-01

2.运行类风险防护操作系统网络流量监控对操作系统各用户、各时段的流量监控可以有效地判断计算机内是否存在程序、服务在上传或下载信息,及时判断计算机是否感染木马程序致使信息外发,或成为共享服务站造成信息泄漏。......

2023-11-23

金属材料的焊接与切割是特种作业之一。在焊接实训中,要强调安全操作技能的培训;实际操作训练中,应采取相应的安全防护措施。金属烟尘是焊接时的高温引起被焊金属和焊材金属元素的蒸发和氧化而产生的。焊接常用的焊接设备有气焊、气割、焊条电弧焊设备,设备使用前,必须经专业人员进行检查维护;实训人员在使用前必须按设备操作规程进行安全检查。工作完毕离开作业现场时,必须切断电源并清理现场,防止留下事故隐患。......

2023-06-27

2)爆炸场地应设置在远离建筑物的地方,进行爆炸焊的场所周围不得有可能受到损害的物体。3)对从事爆炸焊工作的人员必须进行工种训练和考核,只有通过考核并取得操作证才可以进行操作。同时要接受安全和保卫部门的监督,遵守国家有关政策法令。4)在进行爆炸焊操作之前应确保所有工作人员及物品均处于安全地带,确保所有人员做好防声、防震措施。引爆前给出信号,炸药爆炸3min后工作人员才能返回爆炸地点。......

2023-06-26

为了减小化学危险品的各类危害,人们不但要了解危险化学品本身,严格遵守危险化学品从申购、运输到储存、安全使用的各项有关规定,还应采取一些其他有效防护措施。在化学危险品的实验过程中,拥有良好的卫生习惯也是一大防护措施。严格落实安全防护措施,制订安全制度和岗位操作规程,照章办事。实验室应配备必要的安全防护设施,以便及时处理化学危险品使用过程中出现的各类安全事故,减少人员伤害和财产损失。......

2023-10-03

身份认证技术是在计算机网络中确认操作者身份而使用的技术。目前,基于生物特征识别的身份认证技术主要有指纹识别技术、语音识别技术、视网膜图样识别技术、虹膜图样识别技术以及脸型识别技术等。基于USB Key的身份认证技术是近几年发展起来的一种方便、安全、经济的身份认证技术,它采用软硬件相结合的一次一密的强双因子认证模式,很好地解决了安全性与易用性之间的矛盾。......

2023-10-18

焊条电弧焊过程中危害安全、健康与环境的主要因素有电击、弧光辐射、烟尘、有毒气体、金属飞溅、现场噪声等。在安全与防护技术中,一是要对危害因素进行预防并尽可能消除,二是要改善和优化劳动环境。电焊机的安装、使用、维护与保养应与焊机技术说明书的规定保持一致并符合相关国家标准要求。制订作业安全与防护规定 进行焊接作业的单位,应当建立完整、有效的《焊条电弧焊作业安全与防护规定》。......

2023-06-25

焊接作业人员应加强自身的防护,保证自身安全:1)特种设备焊接作业人员属特殊作业人员。须经质量技术监督部门专门的考核机构考核合格,掌握操作技能和有关安全知识,取得特种设备作业资格证书,方可上岗作业。7)在有易燃、易爆物的车间、场所或管道附近动火焊接时,必须办理“危险作业申请单”经消防部门检查,采取严密安全措施后,方可进行操作。......

2023-06-23

相关推荐