然而,随着颗粒体积分数的增大,炸药的脆性增加,更容易发生拉伸破坏。模型一、模型二和模型三的破坏应变分别为0.8%、1.3%、1.39%。图8-35三种不同颗粒体积分数和颗粒分布细观结构模型的应力-应变曲线图8-36~图8-38 所示为三种细观模型在动态拉伸载荷下的损伤破坏过程。从三种模型的计算结果可以发现,动态拉伸作用下PBX 的损伤机理主要是界面脱黏和黏结剂撕裂。......

2023-06-27

1.应力-应变响应和损伤断裂机理

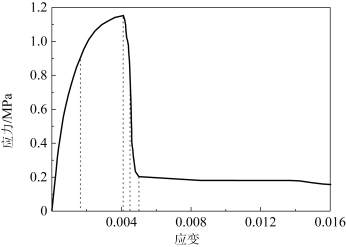

图8-20 所示为计算得到的单轴拉伸应力-应变曲线。该曲线可分为弹性段、损伤演化段和软化段三部分。由图中可以看出,在峰值应力之前应力首先随应变单调非线性地增加,然后由于界面脱黏和损伤而快速降低。我们注意到,单轴拉伸下的失效应变仅为0.004 1,说明PBX 9501 是一种脆性材料。

图8-20 应变率为10-3s-1时的单轴拉伸应力-应变曲线

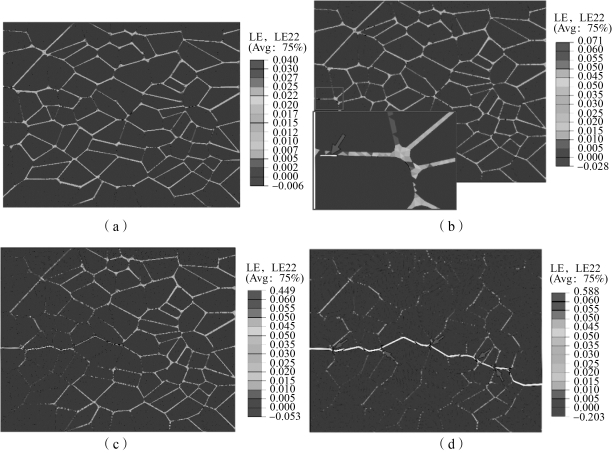

图8-21 所示为应变为0.16%、0.41%、0.45%和0.5% (如图8-20 虚线所示)时的Y 方向应变云图和损伤断裂演化图。从图中可以看出,整个拉伸过程黏结剂承受了大部分的变形。随机的颗粒尺寸形状和界面脱黏行为等细观结构特征导致应变分布的不均匀性。由图8-21 (a)中可以看出,应变达到0.16%时,在一些颗粒周围存在局部应变集中现象,但是没有发现微裂纹。当应变达到0.41%时[图8-21 (b)],此时的应力达到最大值。由于颗粒和黏结剂界面的强度较低,在界面首先发生界面脱黏并形成微裂纹,微裂纹降低了材料的承载能力,导致应力-应变曲线出现软化段。微裂纹的形成降低了细观结构的有效力学性能。随着外载的增加[图8-21 (c)],更多的界面脱黏使得微裂纹沿界面不断扩展,并且可以看到,裂纹上、下两侧黏结剂中的应变减小,细观结构的应变随着裂纹的扩展而重新分布。应变达到0.5%时,从图8-21 (d)中可以看到一条垂直于加载方向的主裂纹,这时黏结剂里的局部最大应变达到了0.588。在裂纹路径上,箭头所示的残存黏结剂使得细观结构可以继续承受一定的载荷,这也说明了图8-20 的应力-应变曲线中最终的应力维持在0.1 MPa 左右。由图8-21 可以看出,单轴拉伸下PBX 9501 的失效机理主要为界面脱黏,这与Rae 等[18]、Chen 等[19]实时显微观察的实验现象一致。

2.界面强度的影响

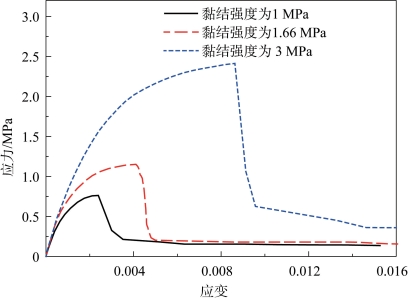

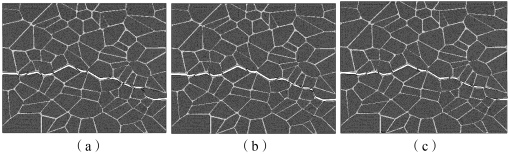

下面用1 MPa、1.66 MPa 和3 MPa 三种界面黏结强度考察不同界面强度下PBX 9501 单轴拉伸的力学性能。图8-22 所示为计算得到的不同界面黏结强度下的应力-应变曲线。由图中可以看出,随着界面强度从1 MPa 增加到3 MPa,拉伸强度从0.78 MPa 增加到2.41 MPa,失效应变从0.003 5 增加到0.008 6。值得注意的是,计算得到的裂纹路径几乎相同,如图8-23 (a)~(c)所示。该结果表明PBX 9501 的拉伸力学性能与界面黏结强度有关,而失效路径与界面强度无关。

图8-21 应变为0.16%、0.41%、0.45%和0.5%时的Y 方向应变云图和损伤断裂演化图(见彩插)

(a)应变为0.16%;(b);应变为0.41%;(c)应变为0.45%;(d)应变为0.5%

图8-22 不同界面黏结强度下的应力-应变曲线

图8-23 不同界面强度时的裂纹路径

有关高聚物黏结炸药损伤断裂的数值模拟的文章

然而,随着颗粒体积分数的增大,炸药的脆性增加,更容易发生拉伸破坏。模型一、模型二和模型三的破坏应变分别为0.8%、1.3%、1.39%。图8-35三种不同颗粒体积分数和颗粒分布细观结构模型的应力-应变曲线图8-36~图8-38 所示为三种细观模型在动态拉伸载荷下的损伤破坏过程。从三种模型的计算结果可以发现,动态拉伸作用下PBX 的损伤机理主要是界面脱黏和黏结剂撕裂。......

2023-06-27

但是,压缩应力-应变曲线的软化段明显比拉伸时的斜率低。计算结果表明,PBX 9501 的压缩性能好于拉伸性能。实际上,这种相互作用会影响PBX 9501 的失效机制。由图8-26 可以看出,界面脱黏和颗粒破坏是PBX 9501 压缩时的主要失效机理,这与Gray等[20]及Zhou 等[21]的实验结果相类似。计算结果和Wu 等的预测结果一致。......

2023-06-27

单击特征拉伸命令,拉伸深度填入22mm,选中向外拔模,拔模斜度填入9.462322°,具体操作如图2-8所示。图2-7 轴的具体结构图2-8 带拔模斜度的拉伸重复退刀槽的操作步骤得到2×16的退刀槽部分,单击“确定”图标按钮,单击鼠标右键弹出如图2-9所示的菜单,然后单击旋转视图,使要建草图的圆柱端面朝向操作者,然后单击正视于→开始绘制草图→画圆,画圆的半径为13mm,拉伸深度为4mm,得到26圆柱部分,如图2-10所示。......

2023-11-21

图4-9截面的内力3.轴力与轴力图轴力的概念。为保证无论取左段还是右段作研究对象所求得的同一个横截面上轴力的正负号相同,对轴力的正负号规定如下:轴力的方向与所在横截面的外法线方向一致时,轴力为正;反之为负。用截面法在AB、BC 两段,逐次计算轴力。图4-11直杆的轴力与轴力图......

2023-06-19

图10.5.1 零件模型及模型树Step1.在装配体中创建轴POLE_01.PRT。Step3.创建图10.5.2所示的拉伸特征──拉伸1;选择下拉菜单命令;选取中的ASM_TOP基准平面为草绘平面,选取ASM_RIGHT基准平面为参照平面,方向为;绘制图10.5.3所示的截面草图,在操控板中选取深度类型为,输入深度值90.0。......

2023-06-26

工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态。驱动是由CPU产生脉冲对“轴”工艺对象操作先进控制的。进行参数组态前,需要添加工艺对象。添加完成后,可以在项目树中看到添加好的工艺对象,双击“组态”项进行参数组态,如图9-29所示。工艺对象报故障,在故障被确认以后,轴可以恢复在工作范围内的运动。图9-35 调试控制面板“命令”项可选择如何驱动电动机,包括点动控制、位置控制、寻找参考点等。......

2023-06-15

产品分为单向拉伸塑料土工格栅和双向拉伸塑料土工格栅,为整体拉伸成型的平面网格结构。钢塑土工格栅采用整体熔焊成型工艺,筋带连结点极限分离力大于600N,较超声波焊接工艺提高20倍以上。中国工程院郑颖人院士研究表明土工格栅70%的开孔率比较合适。永固整体钢塑土工格栅常用规格网孔尺寸为115mm×180mm,开孔率为72%,产品结构设计合理。......

2023-06-20

图2-7开、闭环系统静特性闭环静特性式中:n0cl为闭环理想空载转速;Δncl为闭环稳态速降。闭环系统对于给定输入绝对服从。转速闭环系统的抗扰性能。闭环系统对检测和给定环节本身的扰动无抑制能力,若测速发电机磁场不稳定,引起反馈电压Ufn变化,使转速偏离原值,这种测速发电机本身误差引起的转速变化,闭环系统无抑制调节能力。......

2023-06-25

相关推荐