对比5.2 节结果,考察两种形状的装药头部对装药结构完整性的影响。图5-35装药头部轴向应力随时间的变化图5-36 所示为侵彻结束后装药的裂纹分布情况,裂纹区呈带状分布在装药的头部、中部和尾部。由此说明,改变装药的头部形状,将装药头部变为弧形,可以降低装药头部的轴向应力,缓解装药头部的损伤破坏,但不能有效降低装药整体的过载,也不能改善装药中部和尾部的裂纹扩展。......

2025-09-29

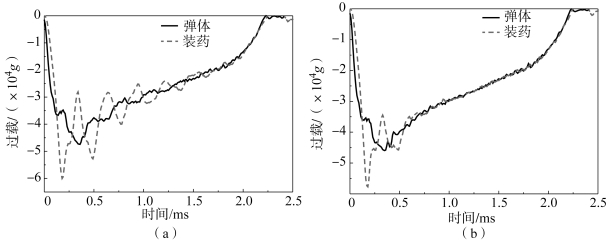

弹体在侵彻靶板过程中,弹体内部装药受到惯性作用会和壁面发生摩擦。保持装药的平头设计,考虑装药与弹体内壁之间的摩擦,摩擦系数取0.05 和0.1,侵彻速度为600 m/s,模拟得到两种模型的侵彻深度都为53.2 cm。将图5-51 中计算得到的过载曲线与图5-13 进行比较,摩擦系数为0、0.05、0.1的弹体最大过载分别为4.99 ×104g、4.74 ×104g、4.60 ×104g,装药最大过载分别为6.40 ×104g、6.00 ×104g、5.77 ×104g。此外,随着摩擦系数增加,弹体和装药过载曲线的波动频率降低,说明弹体和装药之间的相对运动减小,有利于对装药的保护。

从图5-52 可以看出,摩擦系数为0.05 时装药损伤集中在头部,装药中部有轻微的损伤带,最大裂纹宽度为0.65 mm,最大裂纹单元出现在头部,装药最终的装药损伤度为0.17%;摩擦系数为0.1 时,装药侧面与弹体内壁连接处有明显损伤,其他部位几乎没有裂纹出现,装药最大裂纹宽度为0.26 mm,最大裂纹单元在装药侧面,装药最终的装药损伤度几乎为0。由此说明,改进装药与弹体之间的连接方式,增大装药与弹体之间的摩擦可以在一定程度上减小装药的损伤断裂,但是摩擦系数过大又会增大装药侧面的损伤程度。

图5-51 摩擦系数为0.05 和0.1 的弹体装药过载变化

(a)摩擦系数为0.05 的过载;(b)摩擦系数为0.1 的过载

图5-52 摩擦系数为0.05 和0.1 时装药最终裂纹分布(见彩插)

(a)摩擦系数为0.05 的裂纹;(b)摩擦系数为0.1 的裂纹

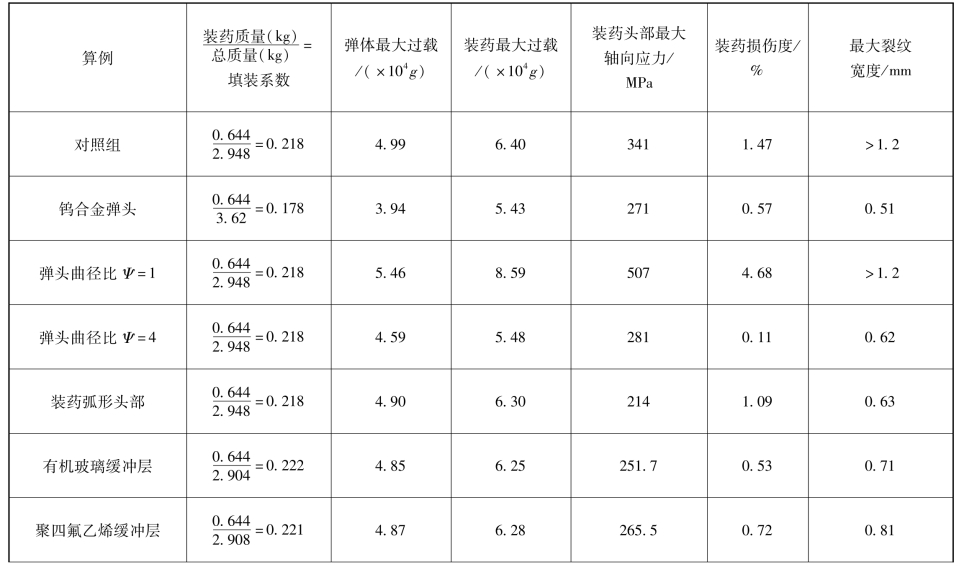

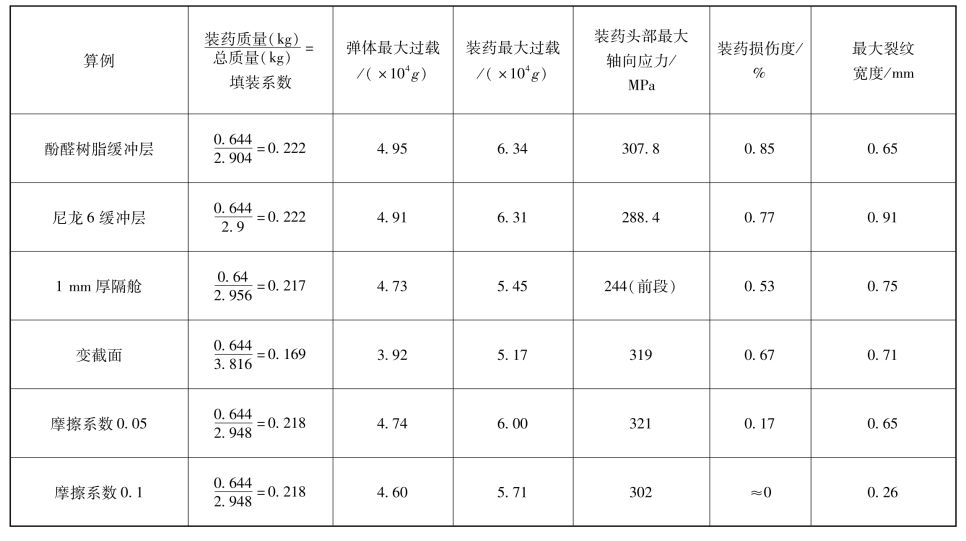

为了考察不同弹体结构优化技术对控制装药损伤破坏的有效性,将本节不同案例的数值模拟结果进行汇总分析,如表5-12 所示。以完整装药为参照,对比不同控制技术,结合各案例分析,获得以下结论:(https://www.chuimin.cn)

表5-12 计算结果汇总

续表

(1)研究的几种弹体优化技术都能在一定程度上减小装药的损伤破坏程度,改善内部装药的受力环境。

(2)减小装药过载和头部轴向应力可以对降低装药损伤度起到积极作用。适当将弹头材料更换为高密度高强度合金可以增大弹体的质量,从而提高侵彻效果,降低弹体和装药过载。弹头形状和装药头部形状的增大都能在一定程度上减少装药损伤,弹头曲径比Ψ 取3.5~4.0 为宜,装药头部应采用弧形。缓冲材料对装药过载影响不大,但是能降低装药受到的轴向应力,有机玻璃作为缓冲材料可以更有效地降低装药损伤度。

(3)装药尾部容易受到拉伸应力波的反复作用而产生断裂,增大装药尾部的横截面积可以有效降低尾部装药的损伤情况。

(4)装药与弹体内壁之间剧烈的相对运动是装药产生损伤破坏的根本原因,对装药进行分段处理,增加装药与弹体内壁的摩擦等能够有效防止装药与弹体的相互碰撞。而过度地限制装药运动又会增加装药侧面产生损伤的可能性。对装药进行分舱处理时,隔舱厚度取4~5 mm 最佳。

相关文章

对比5.2 节结果,考察两种形状的装药头部对装药结构完整性的影响。图5-35装药头部轴向应力随时间的变化图5-36 所示为侵彻结束后装药的裂纹分布情况,裂纹区呈带状分布在装药的头部、中部和尾部。由此说明,改变装药的头部形状,将装药头部变为弧形,可以降低装药头部的轴向应力,缓解装药头部的损伤破坏,但不能有效降低装药整体的过载,也不能改善装药中部和尾部的裂纹扩展。......

2025-09-29

图5-22 所示为不同速度下弹体和装药的平均过载变化曲线。图5-23 所示为不同着靶速度下对装药最终裂纹分布的影响,弹体着靶速度为400 m/s 时,装药基本没有出现裂纹损伤区,单元最大裂纹宽度为0.14 mm,说明较低的着靶速度几乎不会使内部装药产生损伤。随着弹体着靶速度的增加,装药裂纹区域扩大,损伤度增加,尾部装药更容易受拉伸波作用产生横向裂纹。着靶速度为700 m/s 和800 m/s 时装药的损伤度分别为1.84%和2.05%。......

2025-09-29

弹头形状对弹体在侵彻过程中承受的过载有影响[10]。图5-31所示为装药损伤度α 随时间的变化情况。三种弹头形状装药的最终装药损伤度αm分别为4.68%、1.47%和0.11%。计算研究表明,弹头曲径比增加会使装药最大裂纹宽度减小,装药的装药损伤度也随之降低。图5-33 所示为不同弹头曲径比的缩比弹装药的最终装药损伤度αm的拟合曲线,随着Ψ 的增大,αm在AB 段呈现出下降趋势,在B 点达到极小值。......

2025-09-29

图8.2-1三峡水库各研究方案不同区间下泄流量年平均出现天数泥沙冲淤影响计算采用第5章一维非恒定流不平衡输沙水流泥沙数学模型研究成果。表8.2-5三峡水库泥沙冲淤计算方案8.2.3.1 水库泥沙淤积影响不同汛限水位方案运用50年,水库淤积量计算结果见表8.2-6和图8.2-2。......

2025-09-29

温度对溶胀工艺的影响与NMMO浓度对溶胀工艺的影响不同,NMMO浓度的变化对其溶胀程度的影响有一个明显的拐点,当NMMO水溶液的浓度低于一定值时,其自身的性质就决定了不具备有效溶解纤维素的能力,溶胀能力也大幅度下降。......

2025-09-29

图11.5剪切试验中倒装芯片试样的光学照片对电迁移对焊料接头剪切行为的影响进行研究,图11.5所示为倒装芯片键合到有机基板上的组件的光学照片,其中大的白色箭头为施加在芯片上推动芯片的力,并对芯片和电路板间的焊料接头产生剪切力。图11.6所示为第二组施加电迁移的试样断口俯视图的SEM照片。剪切试验中菊花链交替失效的现象表明电迁移通过阴极界面处的孔洞形成弱化了阴极界面,这与拉伸试验的结果类似。......

2025-09-29

本实验在电动机转速为4000 r/min时,选用直径为0.32 mm、长度为1 cm的喷嘴进行不同浓度PEO纺丝溶液的纺丝实验,通过改变PEO溶液的浓度观察纳米纤维形态随浓度的变化规律,进而探究纺丝溶液浓度对纳米纤维形态质量的影响。当PEO纺丝溶液浓度增至6%时纳米纤维中无珠状纤维与絮状杂质产生,此时纤维直径分布更加集中。......

2025-09-29

7.5.4.2 松滋口疏浚建闸方案对断流天数的影响松滋口建闸方案是在疏浚松滋河系基础上进行松滋口建闸,相比现状方案,由于沙道观河段疏挖2m以上,沙道观不再断流,枯季松滋口过流量增大,相应荆江河段流量减少、水位略有下降,太平口和藕池口分流量减少、过流时间变短,弥陀寺、康家岗和管家铺多年平均断流天数略有增加。......

2025-09-29

相关推荐