图5-48弹体和装药的过载情况及装药头部轴向应力变化图5-49 所示为侵彻结束后装药的损伤情况,损伤严重的部位集中在头部和底部,这是装药碰撞压缩过程中产生的损伤。根据统计,单元最大裂纹宽度为0.71 mm,最大裂纹单元出现在装药头部,最终装药损伤度为0.67%。说明增大弹体和装药的尾部横截面积,能够降低装药靠近尾部区域受拉伸波作用产生的损伤,但是不能保护装药头部和底部的安定性。......

2023-06-27

在弹体中加入缓冲材料,如有机玻璃、聚四氟乙烯、聚氨酯等材料,可以在一定程度上起到缓冲减震的作用,延缓侵彻过程中传递到装药的应力峰值到达时间,降低峰值,改善内部装药的受力环境。在5.2 节的缩比弹模型的基础上,装药头部添加厚度为10 mm 的缓冲层,缓冲层与弹体黏结,对装药的头部进行保护,如图5-37 所示。其余参数保持不变。

图5-37 加入缓冲阻尼层的缩比弹模型

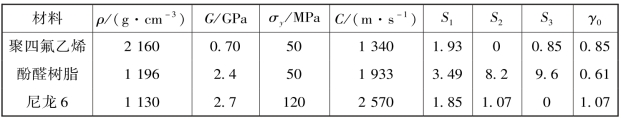

分别计算研究了有机玻璃、聚四氟乙烯、酚醛树脂和尼龙6 作为缓冲材料对装药的保护作用。四种缓冲材料均采用流体塑性模型,缓冲材料的参数如表5-11 所示。

表5-11 缓冲材料的参数[9]

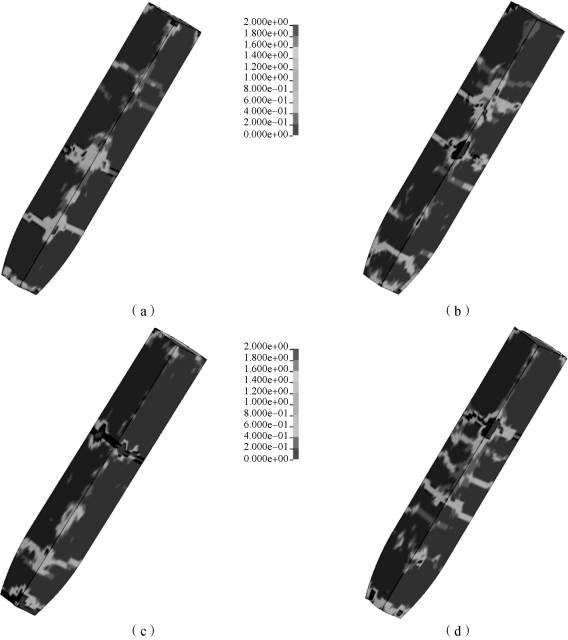

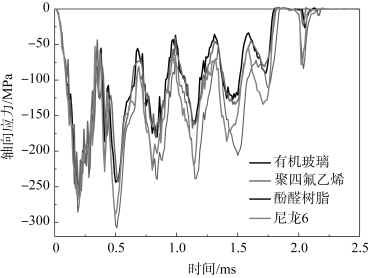

图5-38 所示为最终装药的裂纹分布情况,图5-39 所示为最大裂纹宽度曲线,图5-40 所示为装药头部的轴向应力。由图可以看出,使用有机玻璃做缓冲层时,装药损伤的最大裂纹宽度为0.71 mm,最大裂纹单元位于装药尾部,最终装药损伤度为0.53%,装药头部承受的最大轴向应力为251.7 MPa;使用聚四氟乙烯做缓冲层时,装药损伤的最大裂纹宽度为0.81 mm,最大裂纹单元位于装药头部,最终装药损伤度为0.72%,装药头部承受的最大轴向应力为265.5 MPa;使用酚醛树脂做缓冲层时,装药损伤的最大裂纹宽度为0.65 mm,最大裂纹单元位于装药尾部,最终装药损伤度为0.85%,装药头部承受的最大轴向应力为307.8 MPa;使用尼龙6 做缓冲层时,装药损伤的最大裂纹宽度为0.91 mm,最大裂纹单元位于装药中部,裂纹超过0.1 mm 的单元占装药总体积的0.77%,装药头部承受的最大轴向应力为288.4 MPa。

图5-38 不同缓冲材料对装药最终裂纹分布的影响(见彩插)

(a)有机玻璃;(b)聚四氟乙烯;(c)酚醛树脂;(d)尼龙6

图5-39 裂纹宽度随时间变化曲线

图5-40 装药头部轴向应力随时间变化曲线

对比5.2 节无缓冲层装药在侵彻过程中力学响应及损伤情况,以上几种材料作为缓冲层能不同程度地减小装药单元的最大裂纹宽度以及整体装药损伤,其中有机玻璃做缓冲层对于装药的保护最为有效。本节研究表明,缓冲材料放置在装药头部之前,可以有效降低装药头部的轴向应力。以此推测,用缓冲材料对装药进行整体包覆处理可以对整体装药产生更好的保护效果。

有关高聚物黏结炸药损伤断裂的数值模拟的文章

图5-48弹体和装药的过载情况及装药头部轴向应力变化图5-49 所示为侵彻结束后装药的损伤情况,损伤严重的部位集中在头部和底部,这是装药碰撞压缩过程中产生的损伤。根据统计,单元最大裂纹宽度为0.71 mm,最大裂纹单元出现在装药头部,最终装药损伤度为0.67%。说明增大弹体和装药的尾部横截面积,能够降低装药靠近尾部区域受拉伸波作用产生的损伤,但是不能保护装药头部和底部的安定性。......

2023-06-27

考察分段装药形式对PBX 装药动态损伤的影响。根据图5-44~图5-46,分析前、后两段装药的平均过载、轴向应力和装药损伤度。隔舱厚度小容易使隔舱在侵彻过程中受强过载发生变形损坏,而厚度过大的隔舱对装药的保护作用减弱,同时也会降低装药填装比。根据隔舱厚度对装药的轴向应力,平均过载和装药损伤度的影响可知,隔舱厚度取4~5 mm 最佳。......

2023-06-27

侵彻过程中,弹体材料直接影响内部装药的受力和损伤断裂情况。钨合金是钻地弹弹体的常用材料,其密度约为钢密度的2.5 倍。采用与5.2 节相同的模型,侵彻速度为600 m/s,其他初始条件不变,将弹体换成钨合金,弹体的材料参数如表5-10 所示。由图可以看出,采用钨合金作为弹体材料时,装药的含裂纹损伤区域远小于钢弹,主要分布在头部和靠近尾部区域,呈带状分布。说明更换弹体材料对于控制装药的断裂破坏是有效的。......

2023-06-27

图5-22 所示为不同速度下弹体和装药的平均过载变化曲线。图5-23 所示为不同着靶速度下对装药最终裂纹分布的影响,弹体着靶速度为400 m/s 时,装药基本没有出现裂纹损伤区,单元最大裂纹宽度为0.14 mm,说明较低的着靶速度几乎不会使内部装药产生损伤。随着弹体着靶速度的增加,装药裂纹区域扩大,损伤度增加,尾部装药更容易受拉伸波作用产生横向裂纹。着靶速度为700 m/s 和800 m/s 时装药的损伤度分别为1.84%和2.05%。......

2023-06-27

由此说明,改进装药与弹体之间的连接方式,增大装药与弹体之间的摩擦可以在一定程度上减小装药的损伤断裂,但是摩擦系数过大又会增大装药侧面的损伤程度。......

2023-06-27

对比5.2 节结果,考察两种形状的装药头部对装药结构完整性的影响。图5-35装药头部轴向应力随时间的变化图5-36 所示为侵彻结束后装药的裂纹分布情况,裂纹区呈带状分布在装药的头部、中部和尾部。由此说明,改变装药的头部形状,将装药头部变为弧形,可以降低装药头部的轴向应力,缓解装药头部的损伤破坏,但不能有效降低装药整体的过载,也不能改善装药中部和尾部的裂纹扩展。......

2023-06-27

弹头形状对弹体在侵彻过程中承受的过载有影响[10]。图5-31所示为装药损伤度α 随时间的变化情况。三种弹头形状装药的最终装药损伤度αm分别为4.68%、1.47%和0.11%。计算研究表明,弹头曲径比增加会使装药最大裂纹宽度减小,装药的装药损伤度也随之降低。图5-33 所示为不同弹头曲径比的缩比弹装药的最终装药损伤度αm的拟合曲线,随着Ψ 的增大,αm在AB 段呈现出下降趋势,在B 点达到极小值。......

2023-06-27

在上述结构损伤量化公式的推导中,并未考虑钢架结构中大量存在的各类节点及其损伤对于结构损伤的影响。当涉及多个构件连接处的端部时,节点自身的转动刚度同时受其远端支撑情况的影响。由式可见,框架节点的弯矩分配系数由连接于节点的各构件远端支撑条件决定。同时,当节点刚度因节点损伤发生变化时,则需考虑节点处的损伤对于结构层次损伤的影响。......

2023-08-26

相关推荐