科学的实验训练除了强调实验方法的标准化外,还应正确认识和处理影响实验结果的各种因素。我国地域广阔,东西、南北跨越几千公里,气候、风沙、温湿度等环境条件相差很大,这势必对试样制作和实验结果带来一定的影响。系统误差和过失误差是可以减少或避免的,这取决于实验者技能熟练程度和对待实验的态度。实验中想的办法越周密、态度越认真,则实验结果中发生过失误差的概率就越小。......

2025-09-29

1.靶板和弹破坏情况

实验过程中通过高速摄影记录了弹体撞击靶板过程,如图5-5 所示。

图5-5 高速相机拍摄的弹体飞行轨迹

(a)t=3.1 ms;(b)t=3.8 ms;(c)t=4.2 ms;(d)t=4.4 ms;(e)t=4.9 ms

图5-6 所示为缩比弹侵彻后靶板的破坏情况。从图中可以看出,混凝土靶正面出现半锥角的漏斗坑,从孔沿着径向往外,剥落的厚度减小;但是靶板背面没有崩落现象。弹体撞击靶板时,首先在着靶区域的混凝土中产生径向的压缩应力波,应力波传递到周围的靶板自由面上产生了拉应力波。由于混凝土的抗拉与抗压强度相比几乎相差一个量级,这样在混凝土的前靶面上就产生了崩落,形成开坑。此外,在侵彻过程中,由于弹体在靶板内的挤压扩孔使得靶中产生环向的拉伸应力,导致靶板产生径向裂纹。混凝土靶板厚度大于弹体侵彻深度的3 倍,靶板背面没有出现层裂现象。

实验结束后回收缩比弹,4 发实验弹的弹体均保持完整。侵彻过程中混凝土受高温高应变的作用,黏结在弹体表面,弹体头部黏结的混凝土较多。将未损坏的缩比弹用砂纸打磨光滑后,没有观察到弹体有明显的变形情况。实验前、后分别对缩比弹称重,发现其质量几乎没有变化。因此,说明在低速侵彻条件下,弹体为刚性侵彻,且没有质量损失。缩比弹损伤破坏情况如图5-7所示。

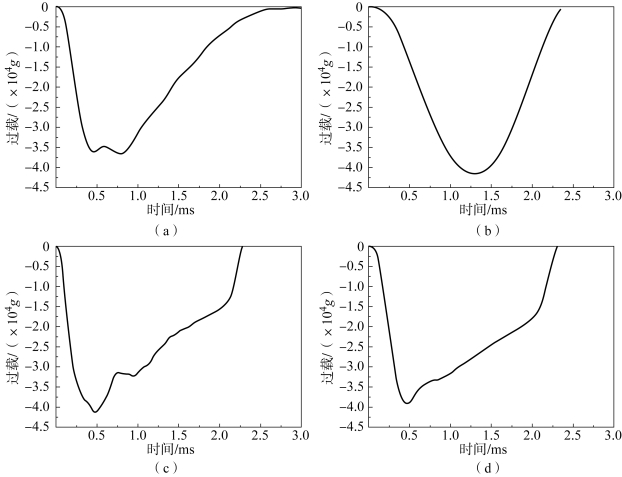

2.加速度、速度和侵彻深度

提取加速度传感器的电信号数据,将其转换为加速度信号,获取了4 组加速度传感器数据。对加速度信号进行低通滤波处理,得到弹体刚性加速度曲线。图5-8 所示为4 发缩比弹侵彻阶段的过载曲线。

图5-6 侵彻结束后靶板的破坏情况

(a)1号靶板;(b)2号靶板;(c)3号靶板;(d)4号靶板

图5-7 侵彻结束后缩比弹的破坏情况

(a)1号缩比弹;(b)2号缩比弹;(c)3号缩比弹;(d)4号缩比弹

图5-8 传感器得到的缩比弹过载曲线

(a)1号缩比弹;(b)2号缩比弹;(c)3号缩比弹;(d)4号缩比弹

根据Forrestal 理论估计,弹体过载变化可以分为开坑和侵入两个阶段。随着侵彻深度的变化,弹体过载的预测公式[6]为式中:ω2=πaR/(4M);M 为弹体质量;v0为着靶速度;d 为弹体截面半径;z 为弹体侵彻深度;H 为最终侵彻深度;R 为靶体的动态强度,其表达式为

弹体的最大过载为

![]()

式中:fc为混凝土单向抗压强度(Pa);ρ 为混凝土密度(kg/m3);Ψ 为弹头曲径比;S 为试验确定的与混凝土强度有关的系数,S=82.6(fc/106)-0.544。(https://www.chuimin.cn)

取fc=35 MPa,ρ=2 440 kg/m3,d=60 mm,Ψ=2.6,M=3.46 kg,弹体着靶速度参考高速相机和电探针的测速值,如表5-2 所示。传感器记录与经验公式计算的最大过载列于表5-3 中(重力加速度g=9.8 m/s2)。从图5-8 及表中可知,4 组实验由加速度传感器测得的弹体最大过载值与经验公式相比,误差小于10%。3号缩比弹在过载下降阶段出现了明显的波动,这是由于3号弹装药采用包覆式装填,装药和弹体内壁的相对运动更剧烈。可以看出由传感器测得的弹体加速度信号是比较准确的。

将侵彻过载曲线进行积分,可得到弹体侵彻速度变化曲线及着靶速度。表5-2 所示为探针、高速摄影和传感器测得的弹体着靶速度。

表5-2 弹体着靶速度

表5-3 弹体最大过载值

将侵彻速度曲线进行积分,可以得到弹体的侵彻深度,如表5-4 所示。分析4 组传感器数据处理后得到的侵彻深度,能够与测量结果相吻合。

表5-4 弹体侵彻深度

3.装药损伤分析

PBX 装药内部的损伤情况无法通过肉眼观察和显微观察等常规手段进行观察,但是可以利用一些无损检测的技术手段进行观测和表征。为了得到侵彻后PBX 装药的CT 形貌图,利用中国科学院高能物理研究所自行研制的450 kV,通用X 射线高精度断层扫描设备进行CT 扫描和三维图像重构。该设备可检测毫米级宽度的裂纹,射线源为开放式设计的微焦点管头,采用0.2 mm×0.2 mm 面阵探测器PE 接收衰减信号,射线源至探测器的距离为1 300 mm,检测电压为150 kV,电流为100 μA。射线源至样品的距离为55 mm,成像放大倍数为23.64,体元分辨尺寸为16.92 μm。图像分辨率为2 048 ×2 048 像素,一个像素对应0.16 mm。检测时,将试样放置于样品台上旋转360°,沿横断面连续扫描,利用面阵探测器获取扫描图像。

图5-9 所示为1号、2号和4号缩比弹侵彻后内部装药的整体CT 形貌图,从装药的整体CT 形貌图中都没有发现明显的裂纹。观察指定位置的横截面CT 形貌图,1号缩比弹的中间段装药靠近头部的断面损伤较为严重,2号缩比弹装药尾部存在裂纹并向装药内部扩展,4号缩比弹的装药裂纹也存在于尾部,但是仅是表面受损。

图5-9 缩比弹装药整体CT 形貌图及指定位置处横截面图

(a)CT 形貌图;(b)横截面图

图5-10 所示为3号缩比弹内部装药损伤情况,三维重构的装药轮廓与原始轮廓非常吻合,说明CT 扫描能够有效地观察装药损伤断裂情况。能够观察到三段装药的表面都有不同程度的横向裂纹。从纵向截面图可看出,三段装药均有不同程度损伤,其中前段和中段装药的裂纹较少,后段装药有大量明显的纵向裂纹。

图5-10 3号缩比弹装药CT 形貌图及轴向横截面图

(a)CT 形貌图;(b)轴向横截面图

图5-11 所示为3号缩比弹装药不同位置的横截面CT 形貌图,尾部段装药从底部开始有大量纵向裂纹,裂纹向内延伸至装药中心,但并未贯穿整段装药;纵向裂纹向头部方向扩展,并逐渐消失,同时在尾部段装药的中间处观察到出现在表面的横向裂纹,裂纹并未向装药内部扩展。装药与隔板相邻的端面有明显的裂纹,这是两段装药在侵彻过程中与隔板相互作用的结果。中间段装药除在两端截面上观察到有裂纹外,内部并没有出现明显的裂纹。头部段装药有少量裂纹出现,可以认为头部装药受到弹体的约束较大,裂纹扩展受到抑制,失效模式从脆性断裂向屈服转变。

图5-11 3号缩比弹装药横截面CT 形貌图

(a)距底部7.8 mm;(b)距底部21.7 mm;(c)距底部30.4 mm;(d)距底部39 mm;(e)距底部43.3 mm;(f)距底部47.0 mm;(g)距底部62.9 mm;(h)距底部65.0 mm;(i)距底部112.4 mm;(j)距底部145.6 mm;(k)距底部157.4 mm;(l)距底部175.9 mm

相关文章

科学的实验训练除了强调实验方法的标准化外,还应正确认识和处理影响实验结果的各种因素。我国地域广阔,东西、南北跨越几千公里,气候、风沙、温湿度等环境条件相差很大,这势必对试样制作和实验结果带来一定的影响。系统误差和过失误差是可以减少或避免的,这取决于实验者技能熟练程度和对待实验的态度。实验中想的办法越周密、态度越认真,则实验结果中发生过失误差的概率就越小。......

2025-09-29

合金结是必须要热处理,热处理的作用是为了形成线性的欧姆行为,这种结成为合金结。Ge到Au原子比固定在12%,这个比率的AuGe是共熔合金,在热蒸发过程中是稳定的。合金欧姆结电阻受退火条件影响很大。在250℃退火时,接触电阻值是0.46Ω·mm,表中显示比较合适的合金退火温度是300℃。表5.1Au/Ge/Ni/Au在不同退火温度下接触电阻值图4-2-16长袖、中袖旗袍......

2025-09-29

根据实验室废弃物的特点,应做到分类收集、存放,集中处理。因此实验室废弃物处理的原则有以下几点:少量的有毒气可通过通风设备排出室外,通风管道应有一定高度,使排出的气体在空气中稀释。根据废弃物的性质选择合适的容器和存放点。废液应用密闭容器贮存,禁止混合贮存,以免发生剧烈的化学反应而造成事故。容器应防渗漏,防止挥发性气体逸出而污染实验室环境。废液应避光,远离热源,以免加速废液的化学反应。......

2025-09-29

对由于实验室服务问题或检测数据或结果偏差造成的投诉或申诉,应当纳入改进环节,采取纠正措施。管理记录是指实验室管理体系活动中所产生的记录,包括内部审核、管理评审、纠正措施和预防措施记录、申诉和投诉记录、人员培训考核记录等。不仅代号发生变化,检验方法、技术指标或参数也随之提高,实验室必须新配备相应的仪器设备才能满足标准要求,属于检验性质发生变化。为司法机关作出的裁决提供具有证明作用的数据和结果的。......

2025-09-29

将 74LS00 的 14 脚接高电平,7 脚接地,按表 3.1.1 要求改变 A、B 状态,观察 Y 状态变化,测试结果记入表 3.1.1。图3.1.274LS02管脚图排列图表3.1.23.异或门逻辑功能测试将74LS86 按图3.1.3接线,输入端1、2、4、5接电平开关,输出端A、B、C接电平显示发光二极管。图3.1.374LS86连接图将电平开关按表3.1.3置位,将结果填入表中。图3.1.474LS00连接图表3.1.45.平均传输延迟时间tpd的测试(选做)用六反相器74LS04按图3.1.5接线,观察电路输出波形,并测量反相器的平均传输延迟时间。......

2025-09-29

WinCC flexible有非常强大的动画功能,几乎可以对每一个画面设置动画功能。下面我们通过一个简单的例子演示动画功能的实现方法。新建用于控制小车移动的Short型变量tag1。在画面一中,通过简单对象“矩形”和“圆”画出一个小车的示意图。图7-12 组合的属性对话框在画面中再生成一个IO域,用来显示变量tag1的值。这样画面的组态就完成了。图7-13 IO域的外观动画设置......

2025-09-29

LNG系统的管路,通常在绝热施工之前,先要进行低温状态的考验,检查所有的焊缝、接口和连接处是否有泄漏及管路在低温状态下收缩情况等。绝热材料及其外保护层施工完成后,可以对管路的保温性进行试验,考核单位管长或管路总的漏热是否符合要求。与LNG管路有关的另一个重要事项是冷却过程。如果LNG突然流入常温的管道,管道会迅速地收缩。由于收缩不一致,可能引起管路、支撑和膨胀节的损坏。一般是在-95~-118℃范围内方可输送LNG。......

2025-09-29

相关推荐