PBX 对外载作用下的响应非常复杂,连续介质损伤力学模型和微裂纹细观损伤模型这两类损伤模型广泛用来研究PBX 在外载作用下的损伤破坏。Browning 等[31]针对PBX9501 和PBX9502 提出了一维黏塑性损伤本构模型,认为塑性由材料内部损伤引起,本构方程参数由蠕变实验及循环加卸载实验得到,但该模型还不能很好地模拟长时间条件下的应力松弛。丁雁生等[32]采用一维黏弹性蠕变损伤模型对PBX 的蠕变损伤及破坏进行了研究,损伤演化由应变控制。......

2023-06-27

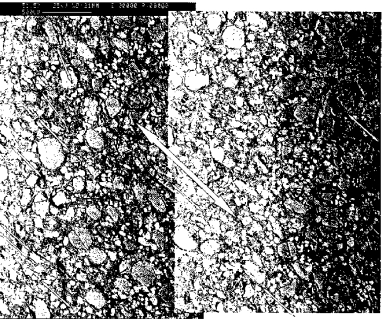

弹药在侵彻过程中承受很高的减速度作用,惯性冲击下炸药的损伤机理是一个重要的课题。惯性冲击不同于一般的冲击载荷,其强度较低(小于1 GPa),持续时间较长(约1 ms)[1]。近年来,许多国家都在发展具有强侵彻能力的深钻地弹,深钻地弹对炸药抗惯性冲击的要求更高,常规的弹药往往满足不了这个要求,为此需要研究低易损性弹药。Arnold 等[2,3]采用火炮发射弹体垂直撞击混凝土靶板,速度为300 m/s,弹体内部填充铸装KS22a 炸药(RDX/Al/PB 67/18/15),弹体穿透4 m 厚混凝土靶后,回收KS22a 炸药进行检测分析。结果表明,KS22a 炸药未发生严重损伤,仅孔隙率有微小增加。装药头部的RDX 晶粒发生轻微破碎,但没有出现明显的化学反应。进一步的冲击感度和摩擦感度试验表明,经受侵彻作用后,KS22a 的感度比原始装药有轻微增加。Lefrancois 等[4,5]采用缩比弹在更高的侵彻速度下对PBX 装药进行了研究,弹体总质量为2.6 kg,装药量为230 g,装药前部有包覆,尾部放置有聚四氟乙烯缓冲块,弹体的撞击速度为1 100 m/s,着角为0°~30°,侵彻深度为1.6~1.8 m。显微观察表明,不同的侵彻条件下,炸药的损伤程度差别较大。在垂直侵彻时,装药损伤最小,斜侵彻时更大,弹体有轻微弯曲,弹体的后盖脱落,装药靠近尾部的位置出现垂直轴线的宏观裂纹。图5-1 所示为侵彻实验回收的尾部靠近壳体区域装药的电镜扫描照片,垂直方向为弹丸的对称轴。与未损伤炸药相比,颗粒与黏结剂界面出现了明显的脱黏,一些大颗粒上出现了宏观裂纹,大颗粒的取向发生变化。大部分损伤发生在黏结剂中,炸药晶体变形和拉伸断裂发生较少。

随着计算机技术的发展,利用数值模拟手段可以分析不同加载条件下炸药的力学行为响应,能够得到实验中难以监测到的信息。为确定侵彻作用下PBX 装药的损伤破坏机理,需要获取装药变形过程的细节信息,确定导致装药破坏的关键因素。但是,弹体侵彻混凝土靶的作用时间仅有几毫秒,并且以现有的测试手段无法观察到侵彻过程中内部装药的损伤情况。因此,借助数值模拟的手段分析内部装药在侵彻过程中的损伤演变过程是很有必要的。

图5-1 侵彻作用后PBX 装药的细观损伤形貌

本章基于第3 章介绍的黏聚裂纹模型对带有PBX 装药的缩比弹侵彻混凝土靶体的过程进行数值模拟,分析不同参数对装药损伤断裂的影响。首先模拟整体装药形式下,弹体正侵彻混凝土时内部装药的损伤演变情况,考察内部装药在受到惯性冲击作用时裂纹产生及扩展过程,并分析其破坏机理。然后建立结构相同的缩比弹模型进行侵彻模拟,并和实验结果进行对比调试模型参数和验证数值模拟结果的准确性。最后以整体装药的损伤情况作为参照,对不同着靶速度、弹体材料、弹头形状、装药头部形状、摩擦系数等情形下装药的力学行为及破坏情况进行对比分析。根据分析结果,提出控制装药损伤断裂的结构优化方案。

有关高聚物黏结炸药损伤断裂的数值模拟的文章

PBX 对外载作用下的响应非常复杂,连续介质损伤力学模型和微裂纹细观损伤模型这两类损伤模型广泛用来研究PBX 在外载作用下的损伤破坏。Browning 等[31]针对PBX9501 和PBX9502 提出了一维黏塑性损伤本构模型,认为塑性由材料内部损伤引起,本构方程参数由蠕变实验及循环加卸载实验得到,但该模型还不能很好地模拟长时间条件下的应力松弛。丁雁生等[32]采用一维黏弹性蠕变损伤模型对PBX 的蠕变损伤及破坏进行了研究,损伤演化由应变控制。......

2023-06-27

黏结剂一方面黏结炸药颗粒,另一方面又降低炸药的感度。而针对PBX 开展力学响应相关的基础研究工作,特别是损伤断裂方面的工作较为有限。研究PBX 的损伤断裂对于指导PBX 配方和结构件设计,以及进行安全性评估和寿命预测等都具有重要的意义。近年来,有关PBX 损伤断裂的研究在很大程度上是围绕载荷和环境以及相关力学性能展开的,研究内容主要涉及实验模拟及观测方法、本构关系和数值模拟方法等各个方面。......

2023-06-27

PBX 中颗粒与黏结剂之间的脱黏预测是非常重要的,因为更复杂的应力分布与脱黏破坏有关。他们认为,随着HMX 颗粒体积分数的增加,PBX 断裂阈值降低。Wang等[70]进一步发展了HMX 晶体及其黏合剂和界面的损伤模型,研究了PBX 9501 的动态力学行为和细观损伤演化机理。图1-5PBX 细观破坏模式1—界面脱黏;2—穿晶断裂;3—颗粒挤压升温......

2023-06-27

研究PBX 损伤断裂的实验方法主要包括材料实验机、霍布金森杆、落锤、气炮等[1~3]。近年来,数字图像相关技术已广泛应用于研究PBX 宏细观变形破坏行为及损伤破坏机理。Zhou 等[11]结合巴西实验、轴向压缩、三点弯曲、半圆盘弯曲和Punch Loading 等准静态实验,应用DIC 方法研究了PBX 模拟材料的宏观变形破坏行为和力学性能,并建立了测量PBX 脆性材料拉伸力学性能和断裂性能的方法,测量得到PBX 的抗拉强度、失效应变以及断裂韧性等参数。......

2023-06-27

在PBX 细观损伤的实验研究方面,国内外众多学者已有过不少的研究。Palmer 等[19]和Chen 等[20]在对PBX 间接拉伸的实时显微实验中观察到了颗粒断裂、界面脱黏、黏结剂基体开裂等多种损伤破坏形式。Chen 等[21]和Palmer 等[19]对PBX 的破坏性质进行了研究。Rae 等[23]首次将高灵敏度的云纹干涉法应用到PBX 材料的细观变形破坏研究,主要将巴西实验与云纹干涉法相结合。......

2023-06-27

但是,压缩应力-应变曲线的软化段明显比拉伸时的斜率低。计算结果表明,PBX 9501 的压缩性能好于拉伸性能。实际上,这种相互作用会影响PBX 9501 的失效机制。由图8-26 可以看出,界面脱黏和颗粒破坏是PBX 9501 压缩时的主要失效机理,这与Gray等[20]及Zhou 等[21]的实验结果相类似。计算结果和Wu 等的预测结果一致。......

2023-06-27

本节将展示一个典型的混凝土试样由微裂纹扩展导致破坏的数值模拟案例,以说明所提出的混凝土细观多裂纹模型可以有效地模拟混凝土中裂纹扩展导致构件破坏的全过程。图3.20混凝土单轴拉伸试样对任何一种混凝土配比,将随机产生8~10个数值分析的试样。图3.21微裂纹扩展导致试样破坏的全过程模拟如图3.21是试样初始状态下的裂纹分布状。......

2023-08-26

第二个案例是在模拟地震荷载下混凝土柱的损伤演化致失效分析。图6.38混凝土柱试样[36]图6.39试验中施加的荷载谱应用前述的损伤演化致失效的跨尺度自适应模拟与分析方法对如图6.38所示的混凝土柱试样在试验模拟的地震荷载作用下的跨尺度损伤演化过程进行模拟,模拟结果见图6.40。通过将所模拟的混凝土柱在模拟地震荷载下的损伤演化过程的数值结果与实验结果进行对比,表明数值模拟结果与实验结果吻合较好,表明所发展的算法是可靠的。......

2023-08-26

相关推荐