用外加气体作为电弧介质并保护电弧和补焊区的电弧焊称为气体保护焊。5)CO2气体保护焊焊丝有效利用率可达95%以上,而焊条电弧焊焊条的有效利用率一般为55%,表面缺肉堆焊时最多能达到65%。最适宜半自动CO2气体保护焊操作的焊丝直径是1.2mm,少量焊接时也可采用直径1.6mm的焊丝。CO2气体保护焊需采用必要的措施进行脱氧。......

2023-06-28

1.焊接要求

工件材料:Q235。

工件尺寸:300mm×100mm×6mm。

坡口形式:V形角α=60°。

焊接材料:H08Mn2SiA,ϕ1.2mm。

2.焊前准备

①选择焊接设备Panasonic350。

②检查焊机各处的接线是否正确、牢固,并按要求调试好焊接参数。

③清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。

④为防止飞溅、清理困难或喷嘴堵塞,可在焊件表面涂上一层飞溅防黏剂,在喷嘴上涂一层焊接喷嘴防堵剂。

⑤备好工作服、焊工手套、面罩、护脚盖、锉刀、角向磨光机、钢丝刷等。

3.定位焊

如图6.45所示,采用与正式焊接时相同的焊接材料及工艺参数,定位焊的位置在工件背部的两端处。

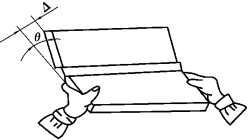

4.预留反变形

如图6.46所示,为保证焊后工件无角变形,要求工件在装配完后且正式焊接前预留反变形。通过焊缝检验尺寸或其他测量工具来保证反变形量。

图6.45 定位焊的位置

图6.46 预留反变形示意图

5.操作要领

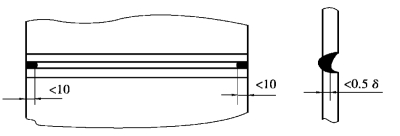

(1)工件装配尺寸

工件装配尺寸见表6.9。

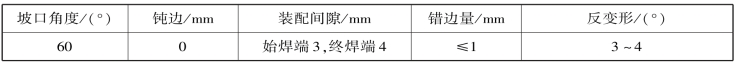

表6.9 工件装配尺寸

(2)焊接工艺参数

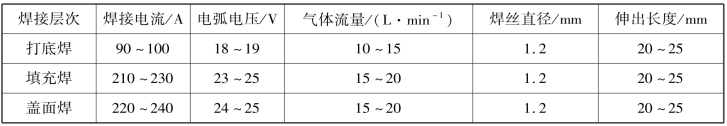

焊接工艺参数见表6.10。

表6.10 焊接工艺参数

(3)工件位置

检查工件装配及反变形量。符合要求后,将工件平放在水平位置(间隙小的一端放在右侧)。

(4)焊接操作要领

1)焊枪角度及指向位置

采用左焊法,3层3道。焊枪角度如图6.47所示;焊道分布如图6.48所示。

图6.47 平焊位焊枪角度

图6.48 焊道分布

2)打底焊

首先,根据表6.9调整好焊接工艺参数;然后,在工件右端距待焊处左侧15~20mm坡口一侧引燃电弧,并快速移至工件右端起焊点。当坡口底部形成熔孔后,开始向左焊接。焊接时,焊枪作小幅度的横向摆动,在坡口两侧稍作停留,中间稍快,连续向左移动施焊。

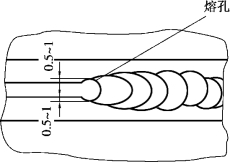

熔孔的大小决定了背部焊缝的宽度和余高。若熔孔太小,则根部熔合不好;若熔孔太大,则根部焊道变宽、变高,容易烧穿或产生焊瘤等现象。因此,要求焊接过程中控制熔孔的直径始终比间隙大1~2mm,如图6.49所示。要求焊接过程中,根据间隙和熔孔直径的变化、工件温度的变化情况,及时调整焊枪角度、摆动幅度及焊接速度,以获得宽窄与高低均匀的背部焊道。

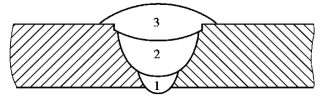

焊接过程中,还要注意观察坡口面的熔合情况,依靠焊枪的摆动、电弧在坡口两侧的停留,保证坡口面熔化并与熔池边缘熔合在一起。如图6.50所示,保持电弧在离坡口根部2~3mm处燃烧,并控制打底层焊道厚度不超过4mm。

图6.49 平焊时熔孔的控制

图6.50 打底焊道

3)填充焊

①焊前清理

将打底层的飞溅和熔渣清理干净,凸起不平的地方磨平。

②控制两侧坡口的熔合

焊枪的横向摆动应比打底焊时稍大,保证两侧坡口有一定的熔深,焊道平整并有一定的下凹。

③控制焊道厚度

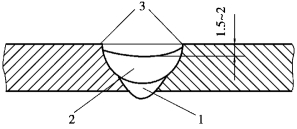

如图6.51所示,焊道高度低于母材1.5~2mm。注意,一定不能熔化坡口两侧的棱边,以便盖面时能看清坡口,为盖面焊打好基础。

图6.51 填充焊道

1—打底焊道;2—填充焊道;3—棱边

(5)盖面焊

焊接前,先清理填充焊时的飞溅和熔渣,并将凸起不平的地方磨平;焊接时,焊枪的摆动幅度比填充焊时稍大,并且注意摆动幅度及前进速度均匀;注意观察坡口两侧的熔化情况,保证熔池的边缘超过坡口两侧的棱边(≤2mm),避免咬边;保持喷嘴的高度一致;收弧时,填满弧坑,并待熄弧、熔池凝固后,才能移开焊枪,避免出现弧坑裂纹、产生气孔等现象。

有关金工实训的文章

用外加气体作为电弧介质并保护电弧和补焊区的电弧焊称为气体保护焊。5)CO2气体保护焊焊丝有效利用率可达95%以上,而焊条电弧焊焊条的有效利用率一般为55%,表面缺肉堆焊时最多能达到65%。最适宜半自动CO2气体保护焊操作的焊丝直径是1.2mm,少量焊接时也可采用直径1.6mm的焊丝。CO2气体保护焊需采用必要的措施进行脱氧。......

2023-06-28

无论是焊条电弧焊还是CO2气体保护焊,短路电爆炸飞溅现象都是主要的飞溅形式。图5-62是实心焊丝样品在CO2气体保护焊时发生激烈的瞬时短路电爆炸飞溅的高速摄影画面。......

2023-06-30

基本原理CO2气体保护焊是利用CO2作为保护气体的一种熔化电极气体保护焊焊接方法,简称CO2焊。图6.21锯齿形的横向摆动图6.22弯月形的横向摆动2)引弧及收弧技术半自动CO2气体保护焊常采用短路引弧法。4)定位焊CO2气体保护焊时,热输入比焊条电弧焊时大,这就要求定位焊缝有足够的强度;同时,由于定位焊缝将保留在焊缝中,因此,要求焊工采用与正式焊缝相同的工艺,并且不能有缺陷。......

2023-06-27

大焊丝伸出长度意味着提高电阻热,采用高电弧电压、大电流的结果是提高其熔敷效率和保持焊缝宽度不会因提速而变窄,并在大电流的MAG焊禁区开创了新的应用领域。......

2023-06-26

其主要思想是采用实心焊丝进行单丝高速焊接,焊接过程中采用强制短弧及高效的喷射电弧。熔化极气体保护双弧焊接方法的应用最早出现在1955年,但由于当时弧焊电源技术的落后,限制了其发展。......

2023-06-26

在CO2气体保护焊排斥过渡时,粗大熔滴的活动对电弧的稳定性产生很大的影响,成为影响CO2气体保护焊工艺性的重要因素之一。图5-101 药芯焊丝CO2气体保护焊排斥过渡时电弧行为的高速摄影照片(一)焊丝样品:KFX-71T030429,φ1.2mm;焊接参数:26V/150A;拍摄速度:2000f/s。显然电弧的行为与熔滴的活动相关,图5-102是钛型药芯焊丝CO2气体保护焊排斥过渡时电弧行为的高速摄影照片,特别清楚地描述了已经长大的熔滴的活动及过渡过程对电弧行为的影响。......

2023-06-30

相关推荐