③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。定位焊:采用与工件焊接相同的焊条进行定位焊,并在工件坡口内两端点焊,焊点长度为10~15mm,并将焊点接头端打磨成斜坡状。接头时,换焊条的速度要快。......

2023-06-27

1.焊接要求

工件材料:Q235。

工件尺寸:300mm×200mm×6mm。

接头形式:对接。

2.焊前准备

(1)焊丝及焊件表面清理

为保证焊接质量,施焊前应把焊丝及焊件接头处的氧化物、铁锈、油污等清理干净,以免产生气孔、夹渣等现象。

(2)定位焊(即点焊)

定位焊的目的是固定工件间的相对位置。可从工件两头施焊,点焊的长度应为20~30mm,间隔200~300mm。定位焊焊缝不宜过长,更不能过高或过宽。对较厚的工件施行定位焊时,应有足够的熔深,否则正式焊接时容易造成焊缝高低不平、宽窄不一、熔合不良等现象。

3.各种位置焊接练习

(1)平焊

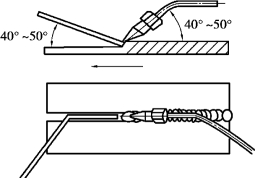

平焊是气焊最常用的一种焊接方法。平焊时,多采用左焊法施焊。焊丝与焊炬与工件的位置关系如图6.40所示。火焰焰心的末端与焊件表面保持2~6mm的间隙;焊丝位于焰心前2~4mm。焊接时,容易出现焊丝在熔池边缘被黏住的现象。其解决方法是用火焰加热焊丝与焊件接触处,焊丝即可自然脱离。

图6.40 平焊示意图

开始焊接时,可从对接缝一端30mm处施焊。其目的是使焊缝处于板内,传热面积大,金属基本熔化时,周围温度已升高,冷凝时不易出现裂纹。在整个施焊过程中,火焰应始终笼罩着熔池与焊丝末端,以免已熔化金属被氧化。施焊时,应将焊丝与焊件同时熔化,使焊丝金属与焊件金属均匀地熔合成焊缝。与焊件相比,焊丝更易于熔化,火焰应较多地集中在焊件上,否则会产生未焊透的现象。

焊接过程中,焊炬和焊丝要作上下往复相对运动,其目的是调节熔池的温度,使焊缝熔化良好,并控制液体金属的流动,使焊缝成形美观。若在焊接过程中发现有熔池金属被吹出,表明气体流量过大,应立即调节火焰能率,将氧气及乙炔量同时调小;若发现焊缝过高,与焊件金属熔合不圆滑,表明火焰能率低,应适当加大火焰能率,并将氧气与乙炔量调大;若发现熔池不清晰,有气泡,且火花飞溅严重,或熔池出现沸腾现象,应立即调整火焰至中性焰状态。

焊接过程中,应始终保证熔池大小一致。若发现熔池过小,焊丝不能与焊件良好熔合,表明热量不够,应适当增大焊倾角,并减慢焊接速度;若发现熔池过大,金属流动性差,容易导致焊件被烧穿,应加快焊接速度,并减小焊炬角度;若仍达不到要求,应抬起火焰,让熔池降温至正常后,再继续施焊。

焊接结束时,将焊炬火焰缓慢提起,使熔池逐渐缩小,为防止收尾时产生气孔、凹坑或裂纹,可在收尾时适当多填充焊丝。

(2)立焊

由于焊接过程中液态金属容易下流,导致焊缝表面不易形成均匀的焊波,立焊操作难度相对较大。因此,立焊操作时,严格控制熔池温度,并且熔池面积及熔池深度不能过大。施焊过程中,随时观察熔池温度变化,控制熔池形状,使熔池金属受热适当。焊嘴向上倾斜,与焊件夹角≥60°,借助火焰气流的压力支承熔池,防止液态金属下流。

焊丝与焊炬的相对位置与平焊相似,焊炬一般不作横向摆动,但为了有效控制熔池温度,焊炬可作上下运动,有利于熔池冷却,保证熔池受热适当;焊丝则在火焰的范围内作环形运动,使熔化的焊丝金属一层层地均匀堆敷在焊缝上。在焊接过程中,若发现熔池温度过高,液态金属即将下流时,应立即将火焰移开,待熔池温度降低后再继续施焊。

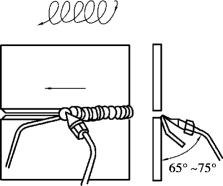

(3)横焊

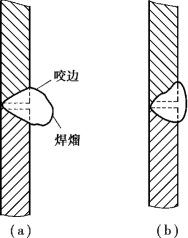

如图6.41所示,与立焊类似,横焊的主要问题也是液态金属的下淌,使焊缝上方形成咬边,下方形成焊瘤,如图6.42所示。横焊操作时,应使用较小的火焰能率来控制熔池温度;采用左焊法焊接,同时焊炬适当向上倾斜;火焰与工件间的夹角控制为70°~80°,使火焰直接朝向焊缝,利用火焰吹力托住液态金属,防止液态金属下淌。

图6.41 横焊示意图

图6.42 横焊缺陷

施焊时,焊炬一般不作摆动,但焊件厚度较大时,焊炬可作微小的环形摆动;焊丝应始终浸在熔池中,并不断地把熔化后的液态金属向熔池上方推去;同时,焊丝作斜环形运动,使熔池稍有倾斜,有利于焊缝成形,并可防止液态金属堆积在熔池下方而形成咬边及焊瘤等缺陷。

有关金工实训的文章

③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。定位焊:采用与工件焊接相同的焊条进行定位焊,并在工件坡口内两端点焊,焊点长度为10~15mm,并将焊点接头端打磨成斜坡状。接头时,换焊条的速度要快。......

2023-06-27

当焊至定位焊缝尾部时,应稍作停顿预热,将焊条向坡口根部压一下,在熔池前方打开熔孔,如听见电弧穿过间隙发出清脆的“哗……”①热接头当熔池还处在红热状态时,在熔池下方约15mm处的坡口引弧,并作横向摆动焊至收弧处,使熔池温度逐步升高,然后将焊条沿着预先做好的熔孔向坡口根部压一下;同时,焊条与工件的角度增至90°左右,听到“哗……”当焊至斜坡最低处时,将焊条沿熔孔向坡口根部压一下,听到“哗……”......

2023-06-27

图3-27光伏板安装示意图图3-28组件接线图光伏板接线。40W太阳能光伏板1套风光互补实训平台1套300W可调式电子负载1台3.实训步骤将风光互补实训平台控制单元侧面的碘钨灯、寻日系统的航空插头接上,并将380VAC电源线接入电源,将能源转换单元中的系统输入部分的光伏端子接入电子负载前面的板直流输入端子,红色为正极,蓝色为负极。......

2023-07-02

图6.32平板对接横焊工件及坡口尺寸工件材料:16Mn。③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。图6.33平板对接横焊示意图图6.34连弧打底运条方法与焊条角度2)断弧焊接横焊打底层操作时,采用断弧焊,运条动作和焊条角度如图6.35所示。注意上坡口处容易出现未熔合的现象。......

2023-06-27

项目5基础会计实训认知任务一了解基础会计实训的目的与内容任务描述通过本任务的学习,了解基础会计实训的目的与内容。任务实施一、基础会计实训的目的基础会计实训是以培养学生实践技能为目的的一门必修课程。为此目的,通过基础会计实训,使学生在真实环境中进行训练,为缩小会计专业在校学生与实际会计岗位的距离、使学生成为离校即能独立上岗的应用型会计人才奠定坚实的基础。......

2023-12-01

图3-12给出了PPP的体系结构,从图中可以看出,PPP协议主要由两类协议组成:图3-12PPP协议结构链路控制协议族链路控制协议族主要用于数据链路连接的建立、拆除和监控,LCP主要完成MTU、质量协议、验证协议、魔术字、协议域压缩、地址和控制域压缩协商等参数的协商。目前,NCP有IPCP和IPXCP两种,IPCP用于在LCP上运行IP协议,IPXCP用于在LCP上运行IPX协议。同时,PPP还提供了用于安全方面的验证协议族。......

2023-11-17

插筋在基础中的锚固长度为875mm,垂直长度为665mm,应弯折210mm。90°弯钩量度差值=0.5d=0.5×25mm=12.5mm。绑扎时应注意相邻绑扎点的铁丝扣要成八字形,以免网片歪斜变形。2)短边钢筋应放在长边钢筋的上面。3)钢筋的弯钩应朝上,不要倒向一边。4)现浇柱与基础连接用的插筋,其箍筋应比柱的箍筋缩小一个柱筋直径,以便连接。插筋位置一定要固定牢靠,以免造成柱轴线偏移。......

2023-10-06

1)从“开始”→“所有程序”→“Oracle”-“OraDB11g_home1”→“Database Con-trol”-“mis”进入,则启动浏览器显示Oracle 11g企业管理器OEM“登录”窗口,在“登录”窗口“用户名”文本行中输入sys,“口令”文本行中输入system123system,“连接身份”下拉菜单中选择SYSDBA,如图2-23所示,单击“登录”按钮,进入如图2-24所示的“数据库实例:mis”窗口。图2-23 OEM登录窗口图2-24 数据库实例:mis窗口2)在“数据库实例:mis”窗口单击“服务器”,进入“服务器”窗口,如图2-25所示。......

2023-11-19

相关推荐