③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。定位焊:采用与工件焊接相同的焊条进行定位焊,并在工件坡口内两端点焊,焊点长度为10~15mm,并将焊点接头端打磨成斜坡状。接头时,换焊条的速度要快。......

2023-06-27

1.焊接要求

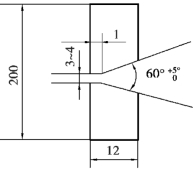

焊接要求如图6.32所示。

工件材料:16Mn。

工件及坡口尺寸:300mm×200mm×12mm。

焊接位置:横焊。

焊接要求:单面焊双面成形。

焊接材料:E5015,ϕ2.5mm/ϕ3.2mm。

2.焊前准备

①选用ZX5-400型或ZX7-400型弧焊变压器。

②检查焊机各处的接线是否正确、牢固,并按要求调试好焊接参数。

③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。

④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。

⑤备好工作服、焊工手套、面罩、护脚盖、锉刀、角向磨光机、钢丝刷等。

3.工件装配

装配间隙:始焊端3.0mm,终焊端4.0mm。

预置反变形量:6°。

错边量:≤1.2mm。

定位焊:采用与工件焊接相同的焊条进行定位焊,并在工件坡口内两端点焊,焊点长度为20mm,并将焊点接头端打磨成斜坡状。

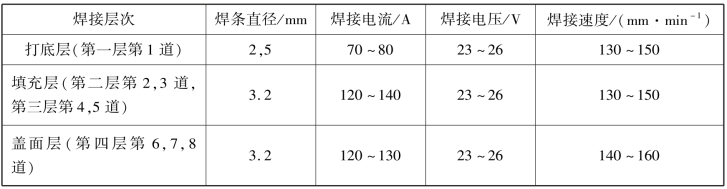

4.焊接工艺参数

焊接工艺参数见表6.7。

表6.7 焊接工艺参数

5.操作要领

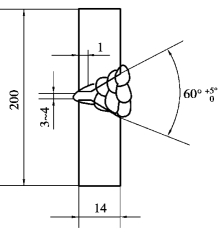

如图6.33所示,采用连弧或断弧焊接,共4层8道。

(1)底焊

1)连弧焊接

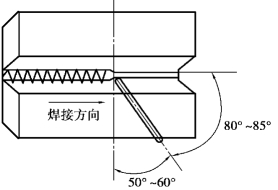

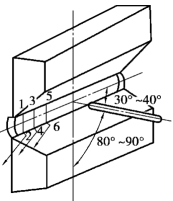

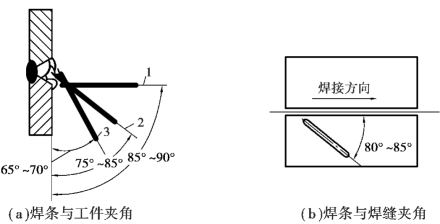

在工件左侧定位焊缝上引弧,并稍作预热,将电弧上下摆动,移至定位焊缝与坡口连接处,压低电弧,待坡口熔化并击穿形成熔孔后,进行正常焊接。焊接过程中,采用短弧,运条均匀,在坡口上侧停留时间应稍长。运条方法及焊条角度如图6.34所示。

图6.33 平板对接横焊示意图

图6.34 连弧打底运条方法与焊条角度

2)断弧焊接

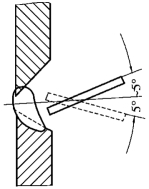

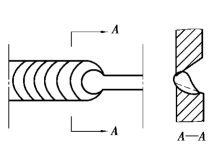

横焊打底层操作时,采用断弧焊,运条动作和焊条角度如图6.35所示。当电弧指向坡口上、下两侧时,焊条角度如图6.36所示,焊缝及熔孔如图6.37所示。

焊接时,在坡口内引燃电弧,施焊的同时熔化坡口最低处,将根部击穿;待熔孔出现后立即熄弧;引弧始终在熔池端,迅速移动到上侧坡口根部;将其击穿后立即移动至下侧坡口,击穿根部后熄弧;每次熄弧、击穿要压着熔池的2/3处向前移动;上下侧根部停留时间1s为宜,过长则容易造成上侧背面咬边,下侧背面下坠,应保持熔孔均匀,单侧0.8mm左右;更换焊条熄弧时,须填满弧坑,使熔池缓慢降温,以防止产生气孔、裂纹。

打底焊接头时,在距前端焊道收弧处10mm左右的坡口内引燃电弧,接头操作技术与立焊基本相同。

图6.35 断弧打底运条方法与焊条角度

图6.36 焊条角度

图6.37 焊缝及熔孔

(2)填充焊

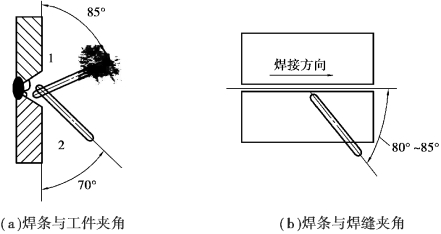

填充焊分为两层,焊条角度如图6.38所示,均采用连弧、多道焊接。由坡口下方始焊,逐道向上,压上道焊缝1/2左右,从左至右施焊。注意最后一层的高度应距坡口边缘线1~2 mm,不能破坏上下坡口边缘线;接头操作技术与立焊基本相同。

图6.38 填充层的焊条角度

(3)盖面焊

焊条角度如图6.39所示,采用连弧、多道焊接。逐道向上,压上道焊缝1/2左右。第一道以熔化下侧坡口边缘1~2mm为宜,最后一道以熔化上侧坡口边缘1~2mm为宜。

(4)注意事项

①打底焊接要求运条动作迅速,并且位置准确。

②保证根部熔透均匀,背面成形饱满。

图6.39 盖面焊的焊接角度

③各层焊接必须注意观察上下坡口熔化情况,熔池清晰,无熔渣浮在熔池表面时,焊条才能向前移。注意上坡口处容易出现未熔合的现象。其解决方法是将电弧在上侧坡口多作停留,使其充分熔化。

有关金工实训的文章

③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。定位焊:采用与工件焊接相同的焊条进行定位焊,并在工件坡口内两端点焊,焊点长度为10~15mm,并将焊点接头端打磨成斜坡状。接头时,换焊条的速度要快。......

2023-06-27

当焊至定位焊缝尾部时,应稍作停顿预热,将焊条向坡口根部压一下,在熔池前方打开熔孔,如听见电弧穿过间隙发出清脆的“哗……”①热接头当熔池还处在红热状态时,在熔池下方约15mm处的坡口引弧,并作横向摆动焊至收弧处,使熔池温度逐步升高,然后将焊条沿着预先做好的熔孔向坡口根部压一下;同时,焊条与工件的角度增至90°左右,听到“哗……”当焊至斜坡最低处时,将焊条沿熔孔向坡口根部压一下,听到“哗……”......

2023-06-27

立焊由于焊接过程中液态金属容易下流,导致焊缝表面不易形成均匀的焊波,立焊操作难度相对较大。焊嘴向上倾斜,与焊件夹角≥60°,借助火焰气流的压力支承熔池,防止液态金属下流。在焊接过程中,若发现熔池温度过高,液态金属即将下流时,应立即将火焰移开,待熔池温度降低后再继续施焊。......

2023-06-27

③清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。通过焊缝检验尺寸或其他测量工具来保证反变形量。如图6.50所示,保持电弧在离坡口根部2~3mm处燃烧,并控制打底层焊道厚度不超过4mm。图6.49平焊时熔孔的控制图6.50打底焊道3)填充焊①焊前清理将打底层的飞溅和熔渣清理干净,凸起不平的地方磨平。③控制焊道厚度如图6.51所示,焊道高度低于母材1.5~2mm。......

2023-06-27

项目5基础会计实训认知任务一了解基础会计实训的目的与内容任务描述通过本任务的学习,了解基础会计实训的目的与内容。任务实施一、基础会计实训的目的基础会计实训是以培养学生实践技能为目的的一门必修课程。为此目的,通过基础会计实训,使学生在真实环境中进行训练,为缩小会计专业在校学生与实际会计岗位的距离、使学生成为离校即能独立上岗的应用型会计人才奠定坚实的基础。......

2023-12-01

图3-12给出了PPP的体系结构,从图中可以看出,PPP协议主要由两类协议组成:图3-12PPP协议结构链路控制协议族链路控制协议族主要用于数据链路连接的建立、拆除和监控,LCP主要完成MTU、质量协议、验证协议、魔术字、协议域压缩、地址和控制域压缩协商等参数的协商。目前,NCP有IPCP和IPXCP两种,IPCP用于在LCP上运行IP协议,IPXCP用于在LCP上运行IPX协议。同时,PPP还提供了用于安全方面的验证协议族。......

2023-11-17

插筋在基础中的锚固长度为875mm,垂直长度为665mm,应弯折210mm。90°弯钩量度差值=0.5d=0.5×25mm=12.5mm。绑扎时应注意相邻绑扎点的铁丝扣要成八字形,以免网片歪斜变形。2)短边钢筋应放在长边钢筋的上面。3)钢筋的弯钩应朝上,不要倒向一边。4)现浇柱与基础连接用的插筋,其箍筋应比柱的箍筋缩小一个柱筋直径,以便连接。插筋位置一定要固定牢靠,以免造成柱轴线偏移。......

2023-10-06

焊缝金属和母材等强度原则仍是低合金耐热钢焊材选用的基本原则,此时不但要考虑焊缝金属与母材的常温强度等强,同时也要使其高温强度不低于母材标准的下限要求。因此,对于低合金耐热钢的焊缝金属含碳量最好控制在0.08%~0.12%范围内,这样才会使焊缝金属具有较高的冲击韧性和与母材相当的高温蠕变强度。......

2023-06-23

相关推荐