4)正常套螺纹时,不要加压,让板牙自然引进,以免损坏螺纹和板牙,且应经常倒转以断屑。......

2023-06-28

1.实训目的

①掌握螺纹的车削方法。

②了解螺纹的测量方法。

2.实训内容

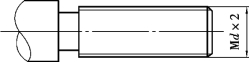

车削如图2.54所示的普通三角螺纹。

图2.54 螺纹零件

(1)准备工作

①安装螺纹车刀(磨刀时,用螺纹样板检查,牙形角α=60°)。

②按螺距调整交换齿轮和进给箱手柄位置。

③调整主轴转速。用高速钢车刀车削塑性材料的螺纹时,一般选择12~150r/min的低速;用硬质合金车刀车削铸铁等脆性材料的螺纹时,一般选择360r/min的中速;用硬质合金车刀车削钢等塑性材料的螺纹时,一般选择480r/min的高速。螺纹直径小、螺距小(P<2mm)时,宜选用较高的转速;反之,应选用较低的转速。

(2)用直进法车削螺纹

1)对刀

确定车螺纹切削深度的起始位置;将中滑板刻度调至零位并开车,使刀尖轻微接触工件表面,然后将中滑板刻度调至零位,以便于进刀记数。

2)试切

试切第一条螺旋线并检查螺距;如图2.55所示,将床鞍摇至离工件端面8~10牙处,横向进刀0.05mm左右;开车,合上开合螺母,在工件表面车出一条螺旋线,至螺纹终止线处退出车刀(注意:螺纹收尾在2/3圈内);提起开合螺母,用钢直尺或螺距规检查螺距是否正确。

图2.55 用钢直尺或螺距规检查螺距

3)进刀

切螺纹时,总切削深度与螺距间的关系是ap=0.65P,中滑板转过的格数n可计算为

![]()

4)切削过程中的对刀步骤

①将螺纹车刀装夹好后,车刀不切入工件,只在螺纹外径表面上对刀。

②对刀后,将中滑板刻度置零位。

③按下开合螺母并开车,将车刀移至工件表面处,停车。

④移动中、小滑板,使车刀刀尖对准之前已加工出的螺旋槽。

⑤开车,观察车刀刀尖是否仍在槽内,直至对准后开始车削螺纹。

5)检验

用螺纹环规检查。

有关金工实训的文章

数控车床加工的螺纹多是米制三角形螺纹。图4-52 螺纹类零件2.加工方案及加工路线的确定以零件右端面中心O作为坐标系原点,设定工件坐标系。选择3号刀具为60°硬质合金机夹螺纹刀,用于螺纹车削加工。采用的切削用量主要考虑加工精度要求并兼顾提高机床寿命等因素。......

2023-06-26

②了解成形车刀刃磨及工件装夹的方法。②确定圆球的中心位置。表面抛光1)用锉刀修整球形面选用切削速度15~20mm/min,用平板锉或半圆锉沿弧面锉削。边锉边修整,用粉笔在形面凸出部位作记号,然后修正,直至与样板相吻合为止。用半圆锉加工球柄与圆球面的连接处。2)用砂面抛光成形面用粗砂面擦去锉削痕迹,最后用细砂布抛光。......

2023-06-27

螺纹的中径尺寸,则影响外螺纹与内螺纹的旋合。螺纹旋合时,起实际作用的是作用中径。米制梯形螺纹的牙型角为30°,米制蜗杆螺纹的齿形角为20°。此外,还有矩形螺纹的牙型和滚珠丝杠的双圆弧牙型等。......

2023-06-28

②了解偏心零件的装夹方法,会车削偏心零件。4)检查偏心与车床主轴同轴如图2.58所示,用百分表在圆周上测量,缓慢转动工件,观察百分表指针跳动量是否为8mm;用划线盘找正外圆侧母线与车床主轴平行,如图2.59所示。车削注意事项①此法只适用于精度不高、偏心距在10mm以下的小偏心零件。......

2023-06-27

测量零件尺寸时,应根据零件尺寸的精确程度,选择相应的量具。现将常用的几种测量方法简介如下。游标卡尺可以直接读数,且测量精度较高;内、外卡钳须借助钢尺来读数,且测量精度较低。图8-56直线尺寸的测量图8-57直径尺寸的测量3.中心距的测量测量两孔间的中心距时,可直接用钢尺或卡尺测量。螺距的测量方法与圆角的测量方法类似,如图8-60所示。图8-61曲线轮廓的测量......

2023-06-28

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage2.显示切削区域单击“外径粗车”对话框右侧的“显示”按钮,在图形区中显示出切削区域,如图7.2.18所示。图7.2.16 “创建工序”对话框图7.2.17 “外径粗车”对话框图7.2.18 切削区域图7.2.19 设置参数Step3.设置切削参数。......

2023-06-18

可见螺纹的牙顶用粗实线表示,可见螺纹的牙底用细实线表示,此即“摸得着的画粗实线,摸不着的画细实线”。在垂直于螺纹轴线的投影面的视图中,表示牙底的细实线圆只画约3/4圈,此时轴或孔上的倒角的投影不应画出。图7-9外螺纹的画法图7-10管螺纹的画法有效内、外螺纹的终止界线,规定用一条粗实线来表示。图7-13非标准螺纹的画法圆锥外螺纹和圆锥内螺纹的画法如图7-14所示。图7-15螺纹孔相交的画法......

2023-06-28

相关推荐