Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage2.显示切削区域单击“外径粗车”对话框右侧的“显示”按钮,在图形区中显示出切削区域,如图7.2.18所示。图7.2.16 “创建工序”对话框图7.2.17 “外径粗车”对话框图7.2.18 切削区域图7.2.19 设置参数Step3.设置切削参数。......

2023-06-18

1.实训目的

①掌握锥度的车削方法。

②了解锥度的测量方法。

2.实训内容

技术要求如下:

①车外圆ϕ15,保证外圆尺寸ϕ15,保证表面粗糙度Ra3.2μm。

②车端面,保证长度尺寸16。

③调头,夹持外圆ϕ15,切断,保证总长42。

④车端面,保证总长40。

⑤车外圆ϕ20,保证外圆尺寸ϕ20。

⑥车锥面,保证表面粗糙度Ra3.2μm。

工件材料准备如下:

材料:45#钢,ϕ25×80,一件。

工具:YT15外圆车刀(90°)一把,端面车刀一把,平面刀一把(自磨),卡尺一把,万能角度尺一把。

(1)转动小滑板车圆锥

1)准备工作

①装夹车刀

无论采用何种方法车削圆锥,车刀刀尖都必须对准工件中心。

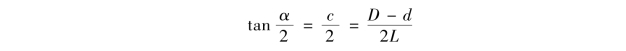

②计算小滑板转动角度

车床上小滑板转动的角度就是圆锥半角(α/2)。

α/2可计算为

式中 C——圆锥体的锥度;

D——圆锥体的大端直径,mm;

d——圆锥体的小端直径,mm;

L——圆锥体锥形部分的长度,mm。

当圆锥半角在6°以下时,可采用近似公式计算为

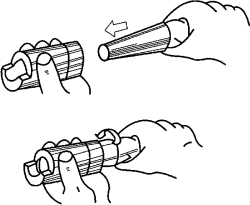

③转动小滑板

如图2.47所示,用扳手将转盘螺母松开,把转盘顺着圆锥素线方向转动至所需要的圆锥半角(α/2)的刻度线上。

2)外圆锥车削

首先按圆锥大端直径及锥体部分的长度,车出圆柱体,然后再按下列步骤车圆锥体:

①调整小滑板导轨间隙

对小滑板导轨清洗、修整、润滑,使其摇动起来松紧合适,进退自如。

②确定小滑板行程

小滑板的工作行程应大于圆锥加工的长度;将小滑板后退至工作行程的起点,试移动一次,以检查工作行程是否足够。

图2.47 利用刻度转动小滑板角度

③粗车圆锥

粗车时,应找正圆锥的角度,留精车余量0.5~1mm。其操作方法如下:

a.移动中、小滑板,使刀尖与工件轴端接触,小滑板后退6mm,中滑板刻度置零位,作为粗车的起始位置。

b.中滑板刻度向前进给,调整切削深度后开动车床,双手交替均匀地摇动小滑板手轮,切削深度会逐渐减小;至切削深度接近零时,记下中滑板刻度值;将车刀退出,小滑板快退至原位。

c.在原刻度的基础上调整切削深度,粗车至圆锥小端,直径留1.5~2mm余量。

④粗车后检查圆锥角度

用套规检查。检查前,要求将锥体车平直,表面粗糙度应小于3.2μm。检查时,用锥形套规轻轻套在工件圆锥上,用手捏住套规在左右两端分别上下摆动。如发现其中一端有间隙,则说明工件的锥度不正确;如发现大端有间隙,则说明工件圆锥角度太小;如小端有间隙,则说明圆锥角度太大。

⑤找正角度的方法及操作步骤

a.松开转盘螺母。先松开靠近工件的螺母,后松开靠近操作者身边的螺母。注意,不要松得太开,以防撞碰造成角度变动。

b.微量调整角度。用左手拇指按在转盘与中滑板的接缝处,用右手依角度调整方向轻轻敲动小滑板,使角度朝着正确的方向做极微小的转动。

c.小滑板调整后试车削的起始位置一般选择在圆锥的中间位置。其找正方法是:移动中、小滑板,使刀尖处在圆锥长度的中间,并与圆锥表面接触;记下刻度值后中滑板横向退出,小滑板退至圆锥小端面外,中滑板刻度进至之前记下的刻度值;缓慢均匀地双手摇动小滑板作全程车削;再次用套规检查,直到左右两端都不摆动时,说明圆锥角度基本正确。

⑥用万能角度尺、涂色法检验圆锥角度或接触面积

A.用万能角度尺检查圆锥角度

如图2.48所示,对角度零件或精度不高的圆锥表面,可用万能角度尺检查;把万能角度尺调整至待测角度α,万能角度尺的角尺与工件端面通过工件中心靠平,直尺与工件斜面接触,通过透光的大小来校准小滑板的角度。如此反复,直到达到要求为止。

B.用涂色法检验圆锥角度或接触面积

如图2.49所示,涂色检验时,要求圆锥面粗糙度Ra<3.2μm,并且无毛刺;在圆锥面上顺着三爪的位置均匀地涂显示剂(印油或红丹粉);用手握住套规,将其套在工件圆锥上,稍加轴向推力,并将套规旋转约半圈;取下套规,观察显示剂擦去的情况。如果3条显示剂在全长上擦去均匀,说明圆锥接触良好,锥度正确;如果显示剂擦去不均匀,说明圆锥角度不正确或圆锥素线不直,要继续进行角度调整。

图2.48 万能角度尺测量角度

图2.49 用套规检查圆锥的方法

⑦精车圆锥

精车时,应提高车床主轴转速,双手缓慢均匀地摇动小滑板手柄精车圆锥体。对精度要求高的圆锥,采用锋钢刀低速车削,并在车削过程中加入充足的切削液。

(2)偏移尾座车削圆锥

1)准备工作

①按圆锥大端直径加工圆柱体及其端面。

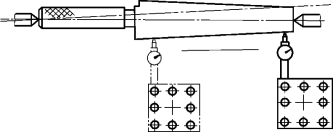

②使用百分表、锥度量棒(或样件)精确偏移尾座。其方法如下:

A.使用百分表

如图2.50所示,先把百分表固定在刀架上,使百分表测头与尾座套筒接触,校准百分表零位;偏移尾座,当百分表指针转动读数为S(S=K/2L)值时,把尾座固定即可。试车削后,逐步校准。尾座偏移的方向规定如下:工件小端直径在尾座一边,尾座向操作者方向移动;反之,尾座则向离开操作者方向移动。

B.用角度量棒(或样件)

先把锥度量棒顶在两顶尖间,百分表装在刀架上,使其测头与量棒母线接触,再偏移尾座,然后观察测头在两端的读数是否一致;如果不一致,再偏移尾座直至两端读数一致为止,如图2.51所示。

2)车削圆锥

①粗车圆锥体,并校准锥度(用自动进给)。

②半精车圆锥体,并再次用百分表校准锥度,试车削直至锥度正确。

③精车圆锥体至尺寸。

图2.50 应用百分表偏移尾座的方法

图2.51 锥度量棒偏移尾座

(3)宽刃车刀车削圆锥

1)准备工作

①根据工件圆锥半角的度数,选用主偏角度数相等的宽刃车刀。一般情况下,切削刃长度应大于圆锥素线长度;切削刃要求平直光洁。

②在不影响车削的情况下,宽刃车刀伸出长度尽量短;工件伸出长度尽量短,并夹紧。

③选用刚性较好的车床,主轴调整间隙合适,中、小滑板与导轨间隙尽量小。

2)车削方法

①根据车床状况、刀具及工件材料,合理选择切削用量。如切削过程中产生振动,应适当减慢主轴转速。

②当车刀的切削长度大于圆锥素线长度时,将切削刃对准圆锥一次车削成形,如图2.52(a)所示;开始切削时,中滑板进给速度略快,随着切削面积不断增大而逐渐减慢;当车削至尺寸时,车刀应适当滞留,以使表面光洁;车削时,应把大滑板锁紧。

图2.52 宽刃车刀车圆锥

③如果切削刃长度小于工件圆锥面长度,应采用接刀的方法车削,如图2.52(b)所示。注意:接刀处要求平整。

有关金工实训的文章

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage2.显示切削区域单击“外径粗车”对话框右侧的“显示”按钮,在图形区中显示出切削区域,如图7.2.18所示。图7.2.16 “创建工序”对话框图7.2.17 “外径粗车”对话框图7.2.18 切削区域图7.2.19 设置参数Step3.设置切削参数。......

2023-06-18

“CONE”命令用于创建三维实体圆锥体,该实体以圆或椭圆为底面,以对称方式形成锥体表面,最后交于一点,或交于圆或椭圆的平整面。1)菜单栏:选择选项卡│面板│命令。2)命令行:CONE。......

2023-06-23

影响涂层热导率的因素很多。温度、显微结构、化学成分、孔隙率等都能显著地改变涂层材料的热导率,属组织敏感参量,目前涂层材料的热导率数值多采用实测的方法获得。由式可知,要想得到热导率λ的值,必须首先知道热扩散率a、比定压热容cp以及密度ρ。λ=acpρ 1.热扩散率的测量方法参照GJB1201.1—1991标准,采用非稳态激光脉冲法进行。......

2023-06-18

平面的旋转可以解决以下三个作图问题。因此,在平面内作一条投影面平行线进行旋转即可。这要改变平面对V面的倾角,因而应选择铅垂线为旋转轴。图3-63所示为将一般位置平面△ABC旋转成水平面的作图过程:首先把△ABC旋转成正垂面,然后再把正垂面旋转成水平面。......

2023-06-28

图7-62 圆锥滚子轴承套圈结构及其待检测部位2)发纹:材料表面或近表面毛发状的细小裂纹,由钢锭皮下气泡或夹杂引起。然而在实际检测过程中,使得轴承套圈各个部分均达到饱和磁化状态需要极多的线圈匝数或极大的磁化电流,对于非定量轴承套圈检测而言,磁化的意义在于使得最苛刻指标的缺陷仍可得到较理想的信噪比即可,磁化效......

2023-06-22

②了解螺纹的测量方法。图2.54螺纹零件准备工作①安装螺纹车刀。图2.55用钢直尺或螺距规检查螺距3)进刀切螺纹时,总切削深度与螺距间的关系是ap=0.65P,中滑板转过的格数n可计算为4)切削过程中的对刀步骤①将螺纹车刀装夹好后,车刀不切入工件,只在螺纹外径表面上对刀。③按下开合螺母并开车,将车刀移至工件表面处,停车。5)检验用螺纹环规检查。......

2023-06-27

完全引用是指全句、全段甚至全部地把某人所说的原话或所写的原文,完整地一字不误地记录或抄写下来,放在自己文中的引用。完全引用的内容完整且具独立性,后引号应放在句末点号之后。“恩爱,恩爱,有恩才有爱”,③李安说,“拍电影不能像婚姻,婚姻必须专一”。误用的如:在去年9 月众议院选举中,安倍曾表态:“要建设一个强大日本,就是要不惜一切维护领土、必须打破战后体制,完成修宪”。......

2023-11-22

PID校正通常也称为PID控制,即比例—积分—微分控制。图6-15PID控制系统的伯德图由图可见,PID控制本质上是一种滞后—超前校正。由于PD、PI和PID校正分别是以看成超前、滞后和滞后—超前校正的特殊情况,所以PID控制器的设计完全可以利用频率校正方法来进行。但在实际应用中,PID控制器的各参数一般会根据实际系统的性能要求进行整定并在控制现场进行调整,参数整定的方法可以查阅有关资料。......

2023-06-28

相关推荐