滑动轴承的结构形式有整体式、剖分式和内柱外锥式3种。剖分式滑动轴承的装配1)装配顺序①将下轴瓦装入轴承座内。......

2023-06-27

1.实训目的

①熟悉车削孔、车削内沟槽的方法。

②会车削简单的盘套类零件。

2.实训内容

(1)车削通孔

1)准备工作

根据孔径的大小和长度选用和装夹通孔车刀;选择合理的切削速度(车孔的切削速度应比车外圆的切削速度稍小)。

2)粗车孔

车削孔的方法与车削外圆基本相似,所不同的是进退刀的方向正好与车外圆相反,进刀深度要小于车外圆。其操作方法如下:

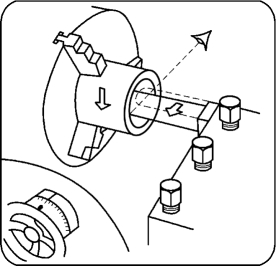

①首先开动车床,使内孔车刀刀尖与孔壁接触,然后车刀纵向退出,并把中滑板刻度置零位,如图2.38所示。

②根据孔的加工余量,确定切削深度,一般取2mm左右,用中滑板刻度盘控制。

③摇动溜板箱上的手轮,移动车刀至孔的边缘,合上纵向进给手柄,观察切屑排出是否顺利;当车削声停止时,立即脱开进刀手柄,停止进给;向前横向摇动中滑板手轮,使内孔车刀刀尖脱离孔壁;摇动溜板箱手轮,快速退出车刀。

3)精车孔(见图2.39)

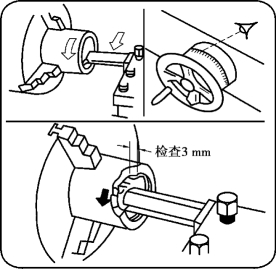

适当提高主轴转速,将精车刀的刀尖与孔壁接触,进刀0.1mm试车削;当车刀沿孔切深3mm时,停止进给并停下车床;在卡盘停转之前,快速纵向退出车刀;用卡钳、卡尺测量出正确的尺寸后,最后一刀进刀深度为0.1~0.2mm,进给量选0.08~0.5mm/r,精车削至尺寸。

图2.38 粗车孔时的对刀方法

图2.39 精车孔试车削的方法

(2)车台阶孔

1)准备工作

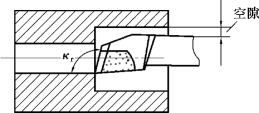

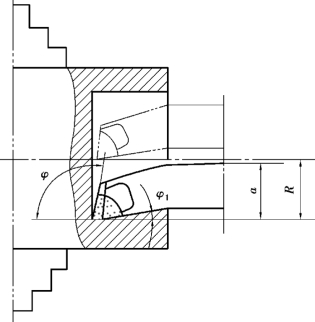

根据台阶孔的直径尺寸选用合适的钻头;选择并装夹内孔车刀,并在孔内试移动一次;在车削内台阶孔面时,刀杆外侧与孔壁之间应留有一定的空隙,以防刀杆碰伤孔壁,如图2.40所示。

2)车台阶孔的方法和步骤

①粗车小孔,留精车量0.3~0.5mm,其余步骤与车通孔相同。

②粗车大孔。

a.开动车床,使用内孔刀车平端面,并将小滑板刻度调至零位,同时将床鞍刻度也调至零位。粗车时,用床鞍刻度盘控制;精车时,用小滑板刻度盘控制。

b.移动中滑板,使刀尖与孔壁接触,纵向退出车刀,把中滑板刻度置零位。

c.移动中滑板,调整好粗车切削深度,纵向自动进给,粗车孔,留0.3~0.5mm精车余量。

d.当床鞍刻度接近孔深时,改用手动进给至台阶孔的台面尺寸,停止进给,摇动中滑板手柄横向进给车台阶孔的内端面至尺寸,如图2.41所示。

图2.40 车台阶孔刀杆外侧位置

图2.41 车台阶孔内端面

③精车台阶孔。

a.精车小孔至尺寸,方法与车通孔相同。

b.精车大孔。试车削尺寸正确后,纵向进给,精车孔。当床鞍刻度值接近孔深时,立即停止进给,手动继续进给至刀尖刚刚接触台阶面时退出车刀。

c.用内孔车刀倒角。

(3)车盲孔

1)准备工作

①首先用比盲孔直径小1~2mm的钻头钻孔,深度从钻尖计算;然后用相同直径的平头钻将孔底扩平,孔深留约1mm的余量。

②装夹盲孔车刀,刀尖应对准工件中心。同时,刀尖与刀杆外侧要小于孔径的一半。车削前,把车刀移至孔内,移动中滑板使刀尖过工件中心,观察刀杆外侧是否与孔壁相触,如图2.42所示。

2)粗车盲孔

与粗车台阶孔不同之处是车孔底平面时车刀一定要过工件中心,孔径留0.5~1mm余量,孔深留0.2mm左右的余量。

3)精车盲孔

先试车削,测量孔径尺寸,确定试车削尺寸正确后机动进给精车盲孔。当床鞍刻度值离孔深2~3mm时,停止机动进给,改用手动继续进给;当刀尖刚刚接触孔底时,用小滑板手动进给,使切削深度等于精车孔深的余量,然后用中滑板进刀车平盲孔底平面。

(4)车内沟槽

1)准备工作

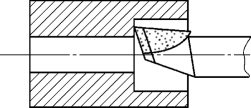

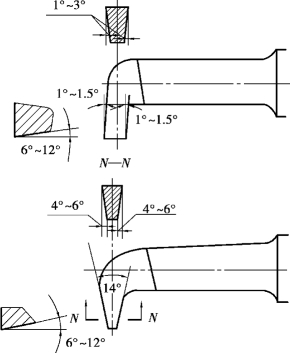

根据被加工孔径尺寸大小、深浅选用内沟槽刀,其几何角度与外沟槽刀基本相同;不同的是内沟槽车刀的后角一般刃磨成双重后角,如图2.43所示。安装内沟槽刀时,主切削刃必须与内孔素线平行,其他与装夹内孔车刀一致。

图2.42 车盲孔

图2.43 整体式内沟槽车刀

2)内沟槽车削

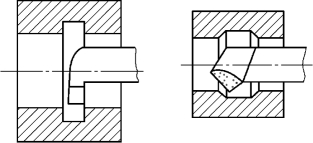

①车窄内沟槽

如图2.44所示,把内沟槽成形刀置于孔内,对准切削沟槽的位置,使刀刃与孔壁接触。将中滑板刻度置零位,根据沟槽深度计算出中滑板进刀格数。开动车床,均匀地摇动中滑板手轮,至切削深度尺寸时,车刀稍作滞留,修光槽底。横向退出车刀(注意:刀杆外侧勿碰孔壁),然后用床鞍纵向退出车刀。

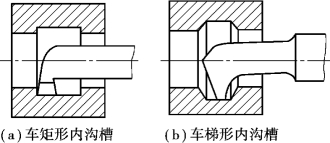

②车宽内沟槽

如图2.45(a)所示,先用通孔车刀车出凹槽。车凹槽时,要留出足够的精车余量。对矩形内沟槽,需用矩形内沟槽刀将两侧斜面车成直角;对梯形沟槽,需用梯形沟槽刀将两侧斜面车成斜角。

图2.44 车窄内沟槽

图2.45 车宽内沟槽

有关金工实训的文章

通过评定或测定原料肉的颜色、酸度、保水性、嫩度、大理石纹及熟肉率,对原料肉品质做出综合评定。但评定人员须经专门训练。实验表明,剪切力与主观评定之间的相关系数达0.60~0.85,平均为0.75。5.大理石纹大理石纹反映了一块肌肉可见脂肪的分布状况,通常以最后一个胸椎处的背最长肌为代表,用目测评分法评定:脂肪只有痕迹评 1 分;微量脂肪评2 分;少量脂肪评3 分;适量脂肪评4 分;过量脂肪评5 分。......

2023-06-15

③了解各种手工造型方法的应用实例及铸造工艺,包括分型面、浇注位置和浇注系统。⑤了解砂芯的作用,以及常见的造芯方法、芯头的作用及其形状和尺寸要求。......

2023-06-27

图4-35 轴套类零件零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。......

2023-06-26

图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

加工步骤图1.51钢六角工件加工步骤①粗、精锉基准面:平面度达0.04mm,表面粗糙度不大于3.2μm,同时保证与圆柱母线的尺寸要求。质量检查及评分锉削钢六角工件评分见表1.1。表1.1锉削钢六角工件评分表总得分注意事项①确保锉削姿势完全正确。⑥在加工钢六角体时,要分析出现的形位误差及产生原因,以便及时解决。......

2023-06-27

②车外圆12,保证外圆尺寸12,保证表面粗糙度Ra3.2。②检查毛坯尺寸,划线确定车削长度。精车的顺序与粗车相同,由大直径到小直径;台阶外圆和长度均车削至尺寸,并在外圆上倒角。车槽的切削速度应略低于切断的速度。④车轴肩沟槽采用等于槽宽的车槽刀,沿着轴肩将槽车削出,直到符合图样要求为止。......

2023-06-27

相关推荐