3)确定切削用量根据工件的材料、铣刀的材料、工件宽度及表面粗糙度等要求,综合选取合适的切削用量。图3.15平面铣削过程利用圆柱铣刀铣削平面通常在卧式铣床上利用圆柱铣刀铣削平面。用端面铣刀铣削平面时,为避免加工表面出现接口痕迹,端面铣刀的直径常取工件宽度的1.2倍左右为宜。......

2023-06-27

切削用量是衡量切削运动大小的参数,包括切削深度、进给量和切削速度三要素。

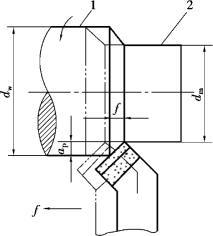

(1)切削深度ap

切削深度是指工件上已加工表面和待加工表面之间的垂直距离,即每次走刀时车刀切入工件的深度,如图2.7所示。

图2.7 切削深度

(2)进给量f

进给量是指工件每转一转,车刀沿进给方向移动的距离,如图2.8所示。根据进给方向,进给量可分为纵向进给量和横向进给量。纵向进给量是指沿车床床身导轨方向的进给量;横向进给量是指垂直于车床床身导轨方向的进给量。

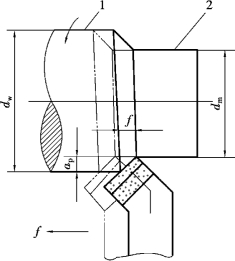

(3)切削速度v

切削速度是指主运动的线速度,也就是车刀在单位时间内车削工件表面的理论展开直线长度(见图2.9),即

![]()

式中 d——工件待加工表面的直径,mm;

n——车床主轴转速,r/min。

图2.8 切削深度和进给量

1—待加工表面;2—已加工表面

图2.9 切削速度示意图

车削时,工件作旋转运动,不同直径处各点切削速度不同。计算时,应以待加工表面直径处的切削速度为准。

在实际应用中,通常是已知工件直径,然后根据工件材料、刀具材料和加工性质等因素选择合适的切削速度,再将切削速度换算成车床转速,以便调整车床。如果计算所得的车床转速和车床铭牌上所列的转速有出入,应选取铭牌上和计算值接近的转速。

(4)切削用量的选择原则

1)切削深度

粗车时,应根据工件的加工余量和工艺系统的刚性来选择。在保留半精车余量(1~3 mm)和精车余量(0.1~0.5mm)后,首先选用较大的吃刀深度,将余量尽可能一次车削完成,然后选择较大的进给量,最后根据刀具耐用度选用合理的切削速度。

半精车和精车时的切削深度是根据加工精度和表面粗糙度的要求,由粗加工后留下的余量确定的。用硬质合金车刀车削时,因车刀刃口在砂轮上不易磨得很锋利,故最后一刀的切削深度不宜太小,以ap=1mm为宜,否则很难达到工件的表面粗糙度要求。

2)进给量

粗车时,选择进给量主要考虑车床进给机构的强度、刀杆尺寸、刀片厚度、工件直径及长度等因素,在工艺系统刚性和强度允许的情况下,可选用较大的进给量;半精车和精车时,为了减小工艺系统的弹性变形,减小已加工表面粗糙度,一般多采用较小的进给量。

3)切削速度

在保证合理的刀具寿命前提下,可根据生产经验和有关资料确定切削速度。用硬质合金车刀车削时,切削速度选择如下:

①切削热轧中碳钢,平均切削速度为100m/min。

②切削合金钢,平均切削速度为70m/min。

③切削调质钢,比切削正火钢、退火钢降低20%~30%。

④切削有色金属,比切削中碳钢的切削速度提高100%~300%。

此外,还应注意,断续切削、车削细长轴、加工大型偏心工件的切削速度不宜太高;用硬质合金车刀精车时,一般采用较高的切削速度(80m/min以上);用高速钢车刀时,宜采用较低的切削速度。

有关金工实训的文章

3)确定切削用量根据工件的材料、铣刀的材料、工件宽度及表面粗糙度等要求,综合选取合适的切削用量。图3.15平面铣削过程利用圆柱铣刀铣削平面通常在卧式铣床上利用圆柱铣刀铣削平面。用端面铣刀铣削平面时,为避免加工表面出现接口痕迹,端面铣刀的直径常取工件宽度的1.2倍左右为宜。......

2023-06-27

所谓“刀位点”,是指刀具的定位基准点。加工过程中需要换刀时,应规定换刀点。换刀点应设在工件或夹具的外部,以换刀时不碰工件及其他部件为准。......

2023-06-26

具体数值应根据机床说明书和切削用量手册,并结合经验而定。使用球头刀进行精加工时,步距的确定应首先考虑所能达到的精度和表面粗糙度。因此,编程人员必须熟悉刀具的选择方法和切削用量的确定原则,从而保证零件的加工质量和加工效率,充分发挥数控机床的优点,提高企业的经济效益和生产水平。......

2023-06-18

提高切削速度、加大进给量和背吃刀量,都使得单位时间内金属的切除量增多,因而都有利于生产率的提高。根据工件材料和刀具材料确定切削速度,使之在已选定的背吃刀量和进给量的基础上能够达到规定的刀具寿命。......

2023-06-26

用阴极保护法使金属得到完全保护时,必须达到的电位称为最小保护电位。从阴极保护原理可知,最小保护电位就是腐蚀微电池微阳极的平衡电极电位。由于参比电极不同,所测的数值也不同,所以在说明保护电位时,必须指明所用的参比电极。从理论上讲,金属在最小保护电位时的保护效率应为100%,但实际上是不可能的,所以只能把保护效率最高的电位作为最小保护电位。......

2023-06-23

G4.7.2.1长系列法当水库坝址处有n年长系列来水及用水资料时,对每年进行调节计算,得到n个兴利库容。根据设计保证率p设,查V—p曲线即可求得相应的年调节设计兴利库容Vp。图G4.11兴利库容频率曲线长系列法设计保证率概念明确,资料具备时应采用此法。G4.7.2.2代表年法所谓代表年法,是指选择一个合适的年型作为代表年,以该代表年的来水过程和用水过程进行年调节计算,求得的年调节库容即设计兴利库容。......

2023-06-21

当发火不均匀时,需要分析偏心轴输出扭矩曲线在一个周期内循环的变化规律,方可进行飞轮的设计。此外,在转子发动机上安装较大转动惯量的飞轮,也能够减小偏心轴扭矩的不均匀度。在稳定的工况下,扭矩的平均值应等于阻力矩的平均值。由式可以得到在每一指定的瞬时Ms和MQ的差值决定了角加速度的符号。表2.4一些发动机对δ值的要求偏心轴旋转不均匀度δ应限制在一定的范围内。......

2023-06-23

飞利浦47PF7422液晶彩电采用的电源板,主、副开关电源均采用绿色芯片TEA1507P。二次开机后开/关机控制电路将VCC电压送到IC902,并不对主电源IC904进行干扰,PFC电路和主电源启动工作,为整机提供24V电压,进入开机状态。关机时切断PFC电路IC902的VCC供电,并迫使主电源IC904停止振荡。该开关电源还依据TEA1507P内部电路的保护功能,设有过电流检测、过电压检测保护电路,保护电路启动时,开关电源停止工作。......

2023-06-24

相关推荐