下面以模型pocketing.prt为例,紧接着上节的操作,说明创建工件几何体的一般步骤。Step3.创建部件几何体。在“工件”对话框中单击按钮,系统弹出图2.4.13所示的“毛坯几何体”对话框(一)。图2.4.12 部件几何体图2.4.13 “毛坯几何体”对话框(一)在下拉列表中选择选项,此时毛坯几何体如图2.4.14所示,显示“毛坯几何体”对话框(二),如图2.4.15所示。......

2023-06-18

1.实训目的

①熟悉钳工工艺的制订原则。

②熟悉钳工基本操作:划线、锯削、錾削、锉削、钻削及打磨等。

③掌握具有对称度要求的工件划线。

④掌握具有对称度要求的工件加工和测量方法。

⑤掌握锉配基本技能,并达到一定的加工和装配精度要求。

⑥能按照工艺要求,在规定时间内完成凹凸体的制作。

2.实训内容

(1)技术要求

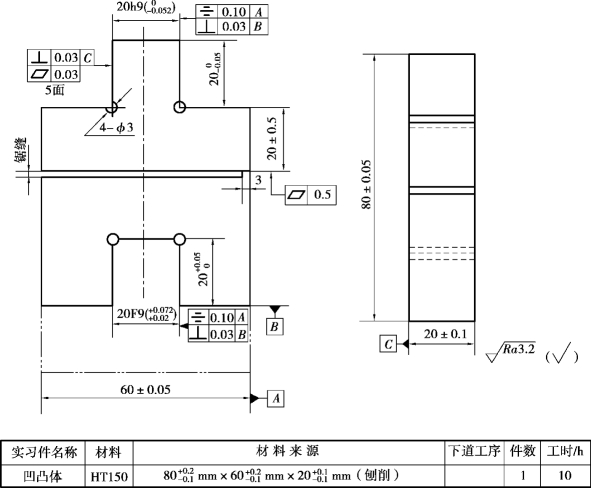

凹凸体配件制作的技术要求如图1.55所示。

(2)使用的工具、量具和辅助工具

千分尺、游标卡尺、90°角尺、刀口形直尺、塞尺、划针、钻头、钳工锉、整形锉及异形锉等。

图1.55 凹凸体配件

(3)制作步骤

①按图样要求锉削好外轮廓基准面,达到尺寸60±0.05mm,80±0.05mm,并达到垂直度和平行度要求。

②按要求划出凹、凸体加工线,并钻工艺孔4~3mm。

A.加工凸形面

a.按划线锯去垂直一角,粗、细锉两垂直面。根据80mm处的实际尺寸,通过控制60mm的尺寸误差值,从而保证![]() 的尺寸要求;同样,根据60mm处的实际尺寸,通过控制40mm的尺寸误差值,从而保证获得尺寸

的尺寸要求;同样,根据60mm处的实际尺寸,通过控制40mm的尺寸误差值,从而保证获得尺寸![]() ,又能保证其对称度在0.1mm范围内。

,又能保证其对称度在0.1mm范围内。

b.按划线锯去另一垂直角,用上述方法锉出并控制尺寸![]() ,达到凸形面

,达到凸形面![]() mm的尺寸要求。

mm的尺寸要求。

B.加工凹形面

a.用钻头钻出排孔,并锯除凹形面的多余部分,然后粗锉至接触线条。

b.细锉凹形顶端面,根据80mm处的实际尺寸,通过控制60mm的尺寸误差值,从而保证达到与凸形体端面的配合精度要求。

c.细锉两侧垂直面,两面同样根据外形60mm和凸形面20mm的实际尺寸,通过控制90 mm的尺寸误差值,从而保证达到与凸形面20mm的配合精度要求,同时也能保证其对称精度在0.01mm内。

③全部锐边倒角,并检查全部尺寸精度。

④锯削,要求达到尺寸20±0.5mm,锯面平面度0.5mm,留3mm余量,最后修去锯口毛刺。

(4)注意事项

①为了能对20mm凸、凹形的对称度进行测量,60mm处的实际尺寸必须测量准确,并应取其各点实测值的平均值。

②20mm凸形面加工时,只能先去掉一垂直角料,待加工至所要求的尺寸公差后,才能去掉另一垂直角料。因受测量工具的限制,故只能采用间接测量法来得到所需要的尺寸公差。

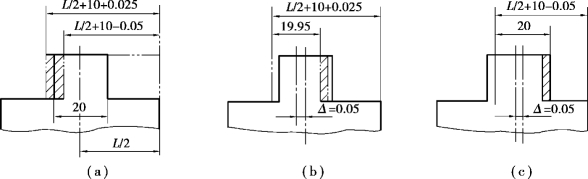

③采用间接测量法来控制工件的尺寸精度,必须控制好有关的工艺尺寸。例如,为保证20mm凸形面对称度要求,用间接测量控制有关工艺尺寸。如图1.56(a)所示为凸形面的最大与最小控制尺寸;如图1.56(b)所示为在最大控制尺寸下,取得的尺寸19.95mm,这时对称度误差最大左偏值为0.05mm;如图1.56(c)所示为在最小控制尺寸下,取得尺寸20mm,这时对称度误差最大右偏差为0.05mm。

图1.56 间接控制尺寸

④当工件不允许直接锉配,而是要达到互配件的要求间隙时,就必须认真控制凸、凹件的尺寸误差。

⑤为达到配合后转位互换精度,在凸、凹形面加工时,必须控制垂直度误差在最小的范围内;如果凹、凸形面没有控制好垂直度,互换配合后就会出现最大间隙。

⑥在加工垂直面时,要防止锉刀侧面碰坏另一侧面,因此,必须将锉刀一侧在砂轮上进行修磨,并使其夹角略小于90°,刃磨后用油石磨光。

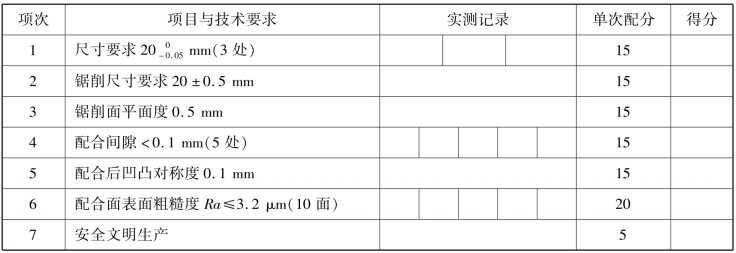

(5)质量检查及评分(见表1.5)

表1.5 质量检查评分表 总得分________

有关金工实训的文章

下面以模型pocketing.prt为例,紧接着上节的操作,说明创建工件几何体的一般步骤。Step3.创建部件几何体。在“工件”对话框中单击按钮,系统弹出图2.4.13所示的“毛坯几何体”对话框(一)。图2.4.12 部件几何体图2.4.13 “毛坯几何体”对话框(一)在下拉列表中选择选项,此时毛坯几何体如图2.4.14所示,显示“毛坯几何体”对话框(二),如图2.4.15所示。......

2023-06-18

波音公司之所以能够闻名世界,是因为它生产的是完美无比的飞机,其质量性能可靠、工艺精良,是美国飞机制造业中无与伦比的。在波音公司和通用动力公司举行的20次试飞比赛中,虽然双方设计各有失误和失灵的情况,但波音公司的飞机失误和失灵情况明显要少于通用动力公司。总的来说,波音公司始终是完美无比的飞机制造者,1958年,第一架707飞机从西雅图附近的飞机库开出,出售给它的第一个民用买主泛美航空公司。......

2023-12-02

从智能设计到智能加工、智能装配、智能服务,进而实现智能制造。图1-9制造环节智能化通过机器换人,实现流水作业智能化,实现制造过程物质流、信息流、能量流和资金流的智能化。通过机器换人,利用机械手、自动化控制设备或流水线自动化推动企业技术改造向机器化、自动化、集成化、生态化、智能化发展,实现制造过程物质流、信息流、能量流和资金流的智能化。......

2023-06-23

1)暂停界面上一节介绍的音效界面应该是在单击暂停键之后打开的界面,那么暂停界面的基本逻辑就是:单击暂停键→暂停界面的canvas.enabled==true;那么首先新建一个脚本:PauseManager。图8-269创建PauseManager接着我们把脚本挂在当时的menuCanvas上,同时取消勾选menuCanvas默认的enable值。图8-270取消勾选menuCanvas的enable值2)灯光游戏中怪物身上都会自发光,这个我们也来美化一下怪物,打开三个怪物的prefabs:加上light的component,调一下相近的颜色。打开window→lighting→lighting setting。再把ScoreManager添加到分数的Text上。......

2023-10-17

朋友陈红这几年过得不顺心,我想间接地给予她帮助,便邀请陈红跟我一起听励志讲座,这次讲座的主讲者是世界上最成功的励志大师之一。我问陈红,是否真的觉得那人很失败。在纸的背面,我写下了陈红的情况。陈红看完对比,脸煞白根本不愿开口说话,因为这样的对比无疑说明她是一个失败者,这触动了她最脆弱的神经。意识到了这一点之后,陈红终于能够接受自己作为失败者的一面,放下心中的包袱,开始新的生活。......

2023-08-03

六点定则是工件定位的基本法则。图2-7 长方体工件定位支承点分布及定位元件2.对工件定位的错误理解我们在研究工件在夹具中的定位时,容易产生两种错误的理解。工件被限制的自由度少于六个,但能保证加工要求的定位称为不完全定位。图2-9 工件的不完全定位a)加工内孔 b)加工顶平面欠定位和过定位根据工件加工的要求,应该限制的自由度而没有被限制的定位状态称为欠定位。......

2023-06-26

这些史学形式和体裁,唐代史学理论家刘知几归纳为六家二体。第一是《尚书》家,属于古代的记言体,记言在大的范畴内仍属于叙事史学的一种形式。第二是《春秋》家,属于编年体。刘知几认为《春秋》家在春秋时代比较普遍,似乎各国均有。第四是《国语》家,属于国别史。......

2023-07-20

不少孩子,天资特别聪慧,从小被父母、朋友夸奖的孩子都有一些完美主义的情节。这种完美主义情节会严重影响做事效率,导致拖泥带水,着手晚,进展慢,完成迟。当他们幻想结果出来后受到他人的评价与指责时,就会阻止他们去大胆尝试创新,反而不容易成功。......

2023-07-24

相关推荐