图7-25用铁粉检查转子断条1—转子支架;2—转轴;3—铁粉;4—断条;5—转子(二) 处理方法1.铸铝转子断条故障局部补焊法。②铸铝转子断条较多时,应先将铝条熔化,再重新铸铝或者改换铜条笼型绕组。将转子加热到700℃左右,使铸铝全部熔化。更换方法与铸铝转子更换铜条相同。......

2023-06-27

发电机转子绕组匝间短路故障是其运行中的一种常见故障。严重时将会影响发电机的无功出力,如是不对称的匝间短路会导致发电机组振动加剧,也可能进一步导致转子绕组对地绝缘损坏,进而发展成为接地故障,对发电机组本身的安全稳定运行构成很大的威胁。

(一) 匝间短路的原因

现场运行经验表明,发电机转子绕组匝间短路故障多发生在绕组端部,尤其是在有过桥连线的一端居多。分析其原因如下:

1.设计不够合理

有的转子结构设计不够合理,如端部弧线转弯处的曲率半径偏小,致使外弧翘起,运行中在离心力的作用下,匝间绝缘被压断,造成了匝间短路。

2.制造质量不良

有的转子绕组在制造时所应用的匝间绝缘材料材质不良,含有金属性硬刺,运行中在离心力的作用下刺穿了匝间绝缘,造成匝间短路。有的转子在制造过程中,因下线、整形等工艺不当,损伤了绕组的匝间绝缘,运行不久就发生了匝间短路。还有的转子线匝局部未铣风孔或风量不合格造成严重过热引起匝间短路。例如,某电厂#6 发电机,QFQS—200—2型大修时发现转子磁化,绕组匝间短路,其原因是因线匝局部未铣通风孔,造成绝缘严重过热所致。返制造厂检修时,除发现因线圈的匝间绝缘漏缺、破损造成匝间短路,使转子磁化外,还发现由于安放转子匝间绝缘垫条时错位,致使通风孔堵塞,在制造厂作转子风孔的风量测试时,发现风量不合格的达40%之多,造成转子槽部线圈严重过热老化,尤其以第3热风区为最严重。导致该转子已不能运行,不得不将线圈全部更换。

3.金属异物引起匝间短路

例如,某电厂#1 发电机,QFSN—300—2 型于1991年1月试运行期间因润滑油系统滤油网堵塞,造成转子轴颈磨损,故将#2发电机转子装于1号发电机,于1991年8月25日投入运行。

1993年3 月18 日开始发出转子接地信号3次,而后几乎每天都有转子接地信号出现。3月24日一天中就出现8次接地信号。

1993年4 月22 日拔下转子汽侧护环检查发现:

(1)在转子第二极下7号线圈与8号线圈最上层一匝的绕组短路,两个线圈的上半匝均有不同程度的烧损和变形,表面的4匝被烧黑,匝间绝缘表面碳化。

(2)在短路点处,两层4mm 厚的绝缘瓦烧穿,并通过护环接地。

(3)短路点处的护环内壁粘有80mm×45mm×5mm 的不规则电烧伤碳化物。

(4)汽、励两侧的密封瓦和轴颈有大面积烧伤,轴瓦也有点状烧伤。

从运行报表分析可知,3月8日以前该发电机组是正常的,到3月9号18时在带同样有功和无功负荷的情况下,与以前相比励磁电流增加了200A 以上,说明匝间短路已开始,从3月18日第1次发出转子接地信号,以后接地信号出现越来越频繁,到4月2日停机测量绝缘电阻为零时,已形成了金属性死接地。以上说明两匝间是先短路而后接地的。

根据对短路处的护环内壁碳化物的电镜扫描和能谱分析,匝间短路是由铝金属异物存在引起的。由于发电机转子端部零件无铝制品材质,所以可判定铝金属异物是外来物。

4.绕组端部残余变形引起匝间短路

有的发电机在运行中长期受电、热和机械应力的作用,绕组端部发生残余变形、致使转弯处线匝沿径向参差不齐,匝间绝缘磨损、脱落,发生匝间短路。例如,某电厂于1963~1967 年间,分别拔下5台TBZ—100—2型汽轮发电机的转子护环检查发现,其中有4 台转子绕组铜线变形达11~42mm,1台转子绕组铜线变形在5mm 范围内。所有上述铜线变形的转子均出现匝间短路,不得不对绕组进行局部或全部重绕。

5.氢气湿度过大引起线圈短路

氢气湿度过大有时对端部线圈之间绝缘造成极严重的后果。例如,某台国外的200 MW 氢冷发电机,由于油污、灰尘及水气的影响,使其端部线圈短路。

(二) 预防转子绕组匝间短路的措施

1.改进端部线圈的绝缘结构

目前,国产大型发电机转子端部最上一匝,出槽口后无绝缘保护,直接与绝缘瓦接触是造成短路的间接原因。端部线圈绝缘最好用U 形绝缘套套住,对应线匝进风孔处留孔,以防影响通风冷却,两排线圈间用绝缘隔板压紧,上下平齐,这种改进对防止进入油污和异物都有良好的效果。

2.防止金属异物进入

制造厂在装护环前要对端部线圈进行清扫和检查,在运输和安装转子前对中心环进风孔、大齿通风槽要密封好,防止异物进入。

3.避免遗留异物

现场大修处理时,除加强常规工艺的质量外,检查是一个重要环节。每次都应仔细检查一切可能遗留的残存异物和残留的工艺隐患。

4.防止发电机内进油

防止发电机内进油不仅对防止定子绕组短路有重要意义,而且对防止转子绕组匝间短路也是重要措施。为此,要保持压差阀与平衡阀正常动作,维持氢、油压差在 (0.5±0.1)×9.8×104Pa以内,密封瓦及油挡间隙应按规定调整合格。

5.严格控制氢气湿度、进风温度和水温

关于控制氢气湿度问题已在前面叙述,进风温度一般在35~40℃,内冷水的温度在40℃,不能过低,否则会导致故障。

6.提高发电机出厂产品的设计、结构、工艺、检验水平的质量

这是防止发电机在正常运行时产生转子绕组匝间短路的根本措施,应认真对待。

7.开展发电机转子运行状态的在线监测工作

目前应用的微分探测线圈法,最适于发电机在无载及三相稳定短路状态下来判断转子绕组是否存在匝间短路及其严重程度。当前需要研究的课题是,如何在正常负载状态下对转子绕组匝间短路进行监测,如何实现早期报警。

(三) 匝间短路故障的处理方法

1.确定短路匝数与位置

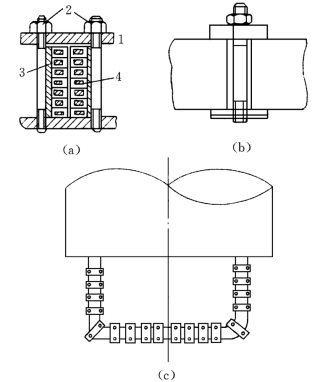

当转子绕组发生匝间短路时,必须进行有关的试验,确定短路匝数及位置。根据现场经验,转子绕组常存在不稳定的匝间短路。当转子静止或拉出护环后,由于线匝弹起,匝间短路消失,但装上护环或转子运行时,匝间短路仍然存在。为消除此隐患,必须寻找出不稳定的匝间短路点。这时可用几十对专用压板夹在绕组端部及拐角处,如图8-11所示,对绕组逐个逐点加压,模拟护环的热套紧力和绕组运行中产生的离心力,然后通过电压降法逐个试验,就可找出故障点。

2.对故障点处理

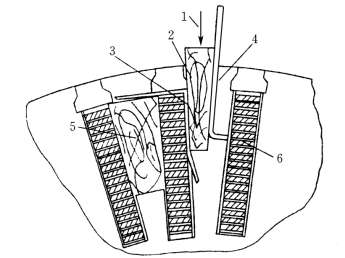

匝间短路点找出之后,可用圆钢做的L 形工具将短路匝略微撬开一点,如图8-12所示,将损坏的绝缘清理干净,在线匝之间垫以刷有硅有机漆作黏合剂的云母板,然后压平撬开的线匝即可。

图8-11 用压板加压法找短路点

(a)断面图;(b)压板位置;(c)压板布置

1—压板;2—夹紧螺钉;3—转子绕组;4—附加绝缘板

图8-12 转子绕组端部个别线匝短路的处理

1—敲击方向;2—木楔;3—橡皮板;4—“L”形工具;5—临时垫块;6—短路点

3.检查与装复

匝间绝缘全部处理完好后,应再次检查绝缘情况,合格后,清理、检查端部各处无遗物,按原记号装好端部垫块,在绕组表面喷一层防油绝缘漆。最后装复护环、中心环和风扇等。

有关电力设备异常运行及事故处理手册的文章

图7-25用铁粉检查转子断条1—转子支架;2—转轴;3—铁粉;4—断条;5—转子(二) 处理方法1.铸铝转子断条故障局部补焊法。②铸铝转子断条较多时,应先将铝条熔化,再重新铸铝或者改换铜条笼型绕组。将转子加热到700℃左右,使铸铝全部熔化。更换方法与铸铝转子更换铜条相同。......

2023-06-27

(一) 定子绕组端部绝缘缺陷发电机定子绕组短路故障主要指相间短路,而相间短路故障又主要是由于定子绕组端部绝缘有缺陷而造成的。定子绕组端部绝缘制造工艺质量差所导致的先天性绝缘缺陷是造成定子绕组端部短路故障的根本原因。这两次事故主要是由定子线棒接头漏水所引起的。例如,某发电厂的#1发电机于1987年10月2日发生相间短路事故。......

2023-06-27

(二) 绕组断路故障的诊断及处理方法1.绕组断路故障的诊断方法万用表法。若AB两端相通,BC 和CA 两对端子之间不通时,则表明C相绕组有断路处。4)定子绕组采用△接法,但仅有3根引线端可接到机壳外。上述三种方法,只能查出是哪一相绕组断路,但不能找出具体的故障线圈。用兆欧表测量各相绕组对地的绝缘电阻,当兆欧表读数为零时,说明被测相绕组有接地故障。......

2023-06-27

转子绕组接地是发电机运行中较易发生的故障,又是严重影响发电机安全运行的故障。近几年来,国内大型发电机由转子绕组接地所引起的严重运行事故并不少见。因此研究转子绕组接地的原因和防止措施具有重要实际意义。分析认为,接地的原因是制造质量不良、转子绕组受潮。经检查,发电机转子汽侧#9 槽及励侧#15槽口处各有一点接地,形成两点接地故障。......

2023-06-27

锦州发电厂的经验表明,经过上述绝缘处理后,使手包绝缘的绝缘强度、机械强度和密封性能都得到显著提高,从而保证了整个定子绕组端部绝缘的稳定可靠,因此,它是防止端部短路故障的有效措施。实测表明,该仪器能够有效地检出发电机定子绕组端部的微渗......

2023-06-27

注意不要划伤曲轴和主轴承。装上主轴承盖,并按规定的力矩和顺序紧固主轴承盖。图8-3 曲轴轴向间隙的检测2.曲轴弯曲变形或断裂的原因分析与判断在修理曲轴时,往往不注意对过渡圆角的精心维护,磨削的砂轮圆角没有按照曲轴设计圆角半径修理。如某一缸主轴磨损特别严重,可能产生活塞顶部顶撞气门故障,使柴油机发生剧烈的抖动,导致曲轴弯曲或者断裂。......

2023-09-19

当K2点发生短路故障时要求断路器QF1与QF2切除短路故障。断路器动作前,由母线阻抗决定了它们之间短路电流的分配,Is1与Is2的大小可能是50%∶50%或100%∶90%或其他比例。只要Is不超过断路器QF2的额定开断电流,QF2能够可靠的开断电路,与一般短路故障的开断没有区别。这一情况与上节讨论的开断发展性故障有些相似。......

2023-07-02

当局域网安装并正常运行后,网络中出现的故障大多是软件引起的。软件故障中常见情况是配置错误,它是因为网络软件的配置错误而导致的网络异常或故障。总的来说,若服务器配置有误,整个网络可能出现同一故障现象;若某工作站配置有误,则只会影响该工作站。......

2023-10-19

相关推荐