洗涤熔剂放置在坩埚内并升温至750~800℃。洗涤熔剂在连续熔炼20炉后应全部更新。......

2023-06-22

(一) 制作电缆头前的准备工作

当电缆接头发生绝缘击穿故障时,电缆头要重新制作。制作电缆接头前,应做好的准备工作如下:

(1)材料准备。

1)将绝缘带卷成5~10m 的小卷,并要妥善保管,不得受潮。

2)灌注绝缘胶的电缆终端头和中间接头内所用的绝缘带 (如黑蜡带等)必须经除潮、除蜡处理。其方法是将松散的绝缘带装于铁丝篮内,在120~130℃的电缆油内浸3~5min。加热处理绝缘材料的容器在使用前应检查其是否清洁、干燥。

3)将尼龙绳、白线绳等卷成小卷,对白线绳还应作除潮处理。

4)铜鼻子、铜连接管应打磨干净,并用盐酸等除去氧化层,均匀地镀上一层焊锡。铜、铝线鼻子上连接用的接触面应锉平。

5)环氧树脂电缆头外壳及附件的有关部位应打毛,以利于粘接。

6)由于环氧树脂复合物的配比和操作温度等与每批原材料的性能及环境温度有关,因此,环氧树脂复合物的配制应先作试验,以掌握其工艺。

(2)现场准备。

1)检查施工现场光线是否充足,否则加装照明。

2)施工现场应保持清洁和干燥,相对湿度在60%以下,1kV以下电缆允许达80%。如果有积水和脏污杂物,应清除之。

3)室外施工时应搭防护棚。

4)在带电设备附近施工时,事先要做好安全措施。

5)施工现场符合防火规定,易燃物品应妥善保管,使用喷灯时必须注意防火、防爆。

6)施工现场气温低于5℃时,应采取保暖措施。

7)制作环氧树脂电缆头时,施工现场的通风必须良好。

8)准备好制作电缆接头的各种专用工具。

(二) 6~10kV交联聚乙烯电力电缆热收缩终端头的制作工艺步骤

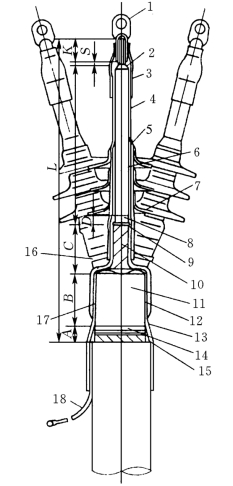

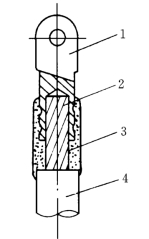

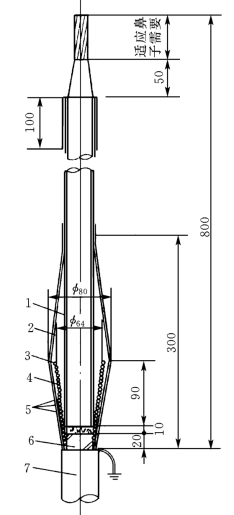

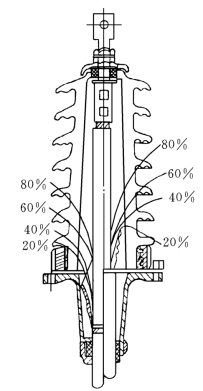

热收缩电缆头的结构如图4-47所示。其制作工艺步骤如下:

(1)准确工作。施工现场准备好制作电缆头的各种专用工具,如喷灯、压接钳、剖塑刀、割塑钳等,对喷灯加燃料、打气、加热调试;必要时现搭设篷布防尘、防雨。

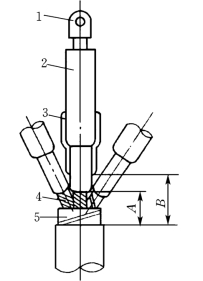

(2)剥切电缆护层。把电缆尽可能放直,去掉长度为L mm 的外护层;在距外护层切口A mm 处剥去钢铠;在距钢铠切口B mm 处剥去内护层和填料。

图4-47 热收缩电缆头 (户外头)

1—接线鼻子;2—密封带;3—终端管;4—绝缘管;5—半导体带;6—应力控制管;7—防雨罩;8—半导体敷设层;9—绑扎线;10—铜带屏蔽层;11—内护层;12—分支手套;13—保护套;14—钢铠;15—绑扎线;16—相包带;17—引线;18—接地线

(3)电缆试验。将电缆端部绝缘剥去,露出导电线芯,将线芯绝缘表面半导体层剥去约10mm,然后对电缆做绝缘电阻,泄漏电流和直流耐压试验,以检测电缆绝缘的好坏。

(4)剥切电缆芯线屏蔽层和绝缘层。在距内护层切口C mm 处剥去铜带屏蔽层;在距铜带屏蔽层切口D mm 处剥去半导体屏蔽层;在电缆端部K+S mm 处剥去电缆主绝缘和导电线芯与绝缘之间的半导体屏蔽层。

(5)焊接地线。将接地用的铜编织软线分成3股分别扎在各相线芯铜带和钢铠上并焊牢。

(6)压接接线鼻子。把接线鼻子套入已剥掉绝缘的导电线芯上,用专用工具压接好。

(7)清洁电缆绝缘。用清洁的白布蘸酒精对电缆绝缘进行清洗,尤其要将半导体粉末清除掉。

(8)装分支手套。先用密封胶带将引出地线及外护套末端绕包2层,然后套上分支手套,最后用喷灯从上往下加热收缩直至其紧缩密封好。

(9)装应力控制管。在每相铜带屏蔽层末端与半导体屏蔽层切口处用半导体自粘带绕包一层,然后套上应力控制管,最后用喷灯从下往上加热收缩直至其紧缩密封好。

(10)装绝缘管。在每相线芯上套上绝缘管用喷灯从下往上加热收缩直至其紧缩密封好。

(11)装终端管。在接线鼻子与电缆绝缘切口处用半导体自粘带填充缝隙处,然后套上终端管,最后用喷灯从下往上加热收缩直至其紧缩密封好。

(12)装相色套,先对电缆核相,然后将相色套套在相应的电缆线芯上 (一般套在分支手套的手指部分),用喷灯加热收缩相色套。

(13)装防雨罩。用于户外电缆终端头,在每相线芯上套上防雨罩,然后用喷灯加热收缩防雨罩根部。

(14)电缆交接试验。电缆两端终端头做好以后,按规程规定做绝缘电阻,泄漏电流和直流耐压试验,以判断电缆及其终端头的绝缘状况。

制作热收缩电缆头的注意事项如下:

(1)正确使用喷灯。对热收缩管加热一般使用汽油喷灯,有条件时,最好使用丙烷或丁烷喷灯。使用前,要调节好喷嘴火头。使火焰呈现出柔和的淡黄色和蓝色,尽量避免呈现笔状的蓝色火焰,使用时,要把喷灯对准要收缩的方向,以利预热材料,火焰要不断晃动,以免烧焦材料。

(2)正确剥切电缆。电缆各护层、屏蔽层和绝缘层切割时要用锋利的专用工具操作,切割处应光滑、均匀、避免有齿状口和毛刺出现,锯钢铠或铜带时,要在标出锯断位置用扎丝或PVC 自粘带扎牢,然后再锯,以防钢铠或铜带松散。

(3)正确清洗电缆。每一道工序开始之前,都要对电缆做一遍清洗,对于密封部位要注意清除油脂和污秽。

(4)正确安装绝缘管与应力控制管。绝缘管与应力控制管一般不应切割,而应尽其所长安装在电缆头上。

(5)正确加热。热收缩管加热要正确,以使其收缩均匀,电缆头成型后表面应光滑无皱折,内在部件界限清楚。

(三) 10kV交联聚乙烯电缆热收缩中间接头的制作工艺步骤

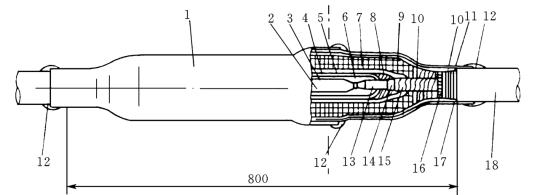

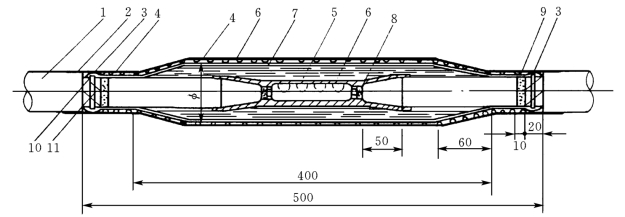

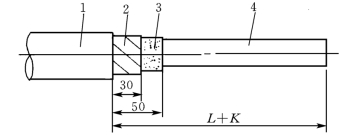

10kV交联聚乙烯电缆热收缩中间接头的结构如图4-48所示。其具体制作工艺步骤如下:

图4-48 10kV交联聚乙烯电缆热收缩中间接头 (单位:mm)

1—保护管;2—连接管;3—半导电带;4—半导电热缩管;5—绝缘热缩管;6—自粘带;7—铜丝网;8—半导电带;9—接地线;10—镀锡铜丝;11—焊点;12—自粘带;13—线芯;14—半导电层;15—铜带屏蔽;16—内衬层;17—铠装层;18—外护套

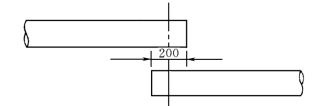

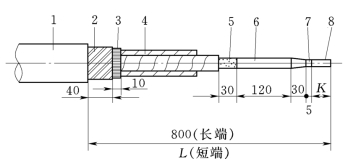

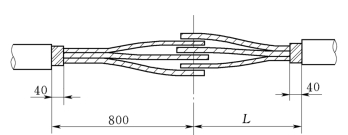

(1)剥切电缆。将电缆对直固定,将电缆末端重叠200mm,取其中心作出标记,如图4-49 所示。剥切尺寸如图4-50所示。图中L 的尺寸见表4-12。按照表4-11 中的尺寸剥切电缆外护套。在距外护套切断口40mm 以内,绑扎铜线,锯切钢带。保留10mm 长内衬层,去除填充物。按照图4-51 所示,在中心标记处,锯切电缆,切口要整齐。

(2)剥切铜带屏蔽、削末端绝缘。按照图4-50中尺寸,在铜带屏蔽断口内侧,绑扎铜线,剥切铜带屏蔽。保留30mm 半导电外屏蔽层,其余剥除。按照图4-50中尺寸,剥除多余线芯绝缘。将线芯末端绝缘削成“铅笔头”形,长度为30mm。剥除绝缘表面碳迹,可用细砂布打磨,用清洁剂擦净。

(3)套热收缩保护管。将两根电缆距外护套断口200mm 内的外护套表面打毛,再将两根热收缩保护管 (长、短配套)两端100mm 内的内表面打毛,用清洁剂清洁干净,分别套到两根电缆上去(长管套到长端上,短管套到短端上,不要搞错)。

(4)套绝缘热收缩管和半导电热收缩管。在长端电缆3根芯线上分别套入红色绝缘热收缩管和黑色半导电热收缩管。将3个铜丝网扩张缩短,分别套到3个黑色外导电热收缩管上。

图4-49 重叠200mm 并作标记

图4-50 剥切尺寸 (单位:mm)

1—外护套;2—钢带铠装;3—内衬层;4—铜带屏蔽;5—半导电层外屏蔽;6—线芯绝缘;7—半导电层内屏蔽;8—导线K=连接管长度之半加5mm,L=电缆短端尺寸,见表4-12

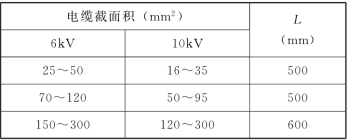

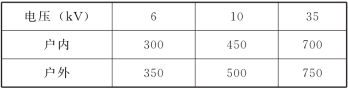

表4-12 图4-50、图4-51中L的尺寸

图4-51 锯切电缆 (单位:mm)(L 尺寸见表4-12)

(5)压接连接管。将长端和短端的三相导线分别按相对应插入已清洁好的连接管内,进行压接。先压两端,后压中间。用锉刀和砂布去除连接管表面的棱角和毛刺。用清洁剂清洁连接管表面,校直电缆,准备包绕屏蔽和绝缘。

(6)包绕屏蔽层和增绕绝缘层。用清洁剂清洁绝缘表面。用半导电带填平连接管的压坑,并用半叠绕方式包绕填平连接管与线芯半导电内屏蔽层之间的间隙,然后在连接管上半叠绕包两层半导电带。在两端绝缘末端“铅笔头”处与连接管端部用自粘带拉伸包绕填平。自长端距半导电层外屏蔽10mm 处至短端距半导电层外屏10mm 处中间的一段用自粘带半叠绕包绕6层。将绝缘热收缩管从长端线芯上移至连接管上,中部对正,从中部加热向两端收缩。加热时要均匀缓慢环绕进行,保证完好收缩。在绝缘热收缩管的两端与半导电层外屏蔽上用半导电带以半叠绕方式绕包成约40mm 长的锥形坡,以达到平滑过渡。将半导电热收缩管从线芯上移到绝缘热收缩管上,中部对正,从中部加热收缩。加热要均匀缓慢环绕进行,保证完好收缩,两端部包压在铜带屏蔽上约10~20mm。3根线芯依次收缩完毕。将三相线芯上的铜丝网放到中部,对正中心,将铜丝网拉紧拉直平滑紧凑地包在半导电热收缩管上,两端用铜丝绑在铜带屏蔽上并用焊锡焊好。

(7)焊接地线,安装热收缩保护管。将编织铜接地线焊在两段电缆的钢带铠装上。把三相线芯并拢收紧,用塑料带将三相线芯和接地线缠绕扎紧,使其成为紧凑平滑的圆柱。在电缆长、短两端已打毛的外护套上,分别缠绕100mm 宽的热熔胶带1~2层,钢带铠装上也缠1~2 层热熔胶带更好。从短端电缆上将短热收缩护套管拉出,使其与短端电缆的外护套搭接100mm,从此端向另一端加热收缩。从长端电缆上将长热收缩护套管拉出,使其与长端电缆的外护套搭接100mm,在长热收缩护套管的另一端与已收缩的短端热收缩护套管的搭接处做好搭接长度标记。在该搭接长度标记内,用热熔胶带包绕1~2层,从长端电缆侧向中间方向进行加热收缩。加热要均匀缓慢环绕进行,完好收缩时,保护管两端应有少量胶液被挤出。在电缆外护套与保护管交界处,用自粘带绕包3 层,长200mm,分别包在外护套和保护管上各100mm。在两保护管交界处,用自粘带绕包3 层,长200mm,分别包在两保护管上各100mm。待中间接头完全冷却后,才可移动。

6kV交联聚乙烯电缆热收缩中间接头也可参照上述方法制作。

(四) 6~10kV油纸绝缘电力电缆热缩终端头的制作工艺步骤

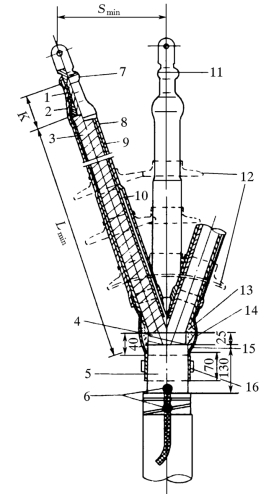

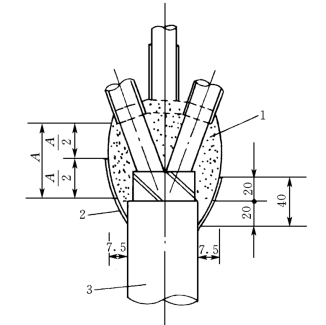

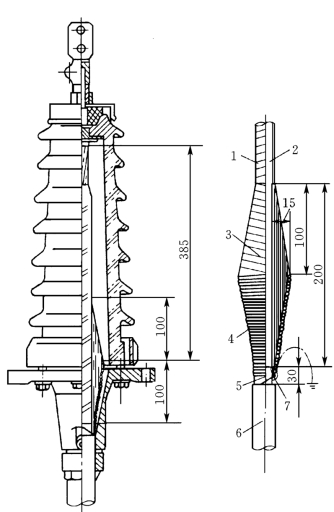

6~10kV油纸绝缘电力电缆热缩终端的结构如图4-52所示。只是6kV者没有应力控制管,而10kV者有应力控制管,其制作工艺两者基本相同。具体制作工艺步骤如下:

(1)锯钢铠、焊地线、剖铅。核对电缆,检验潮气后即可进行剥外护层、剥钢铠、焊地线和剖铅工作。剥切尺寸如图4-53所示。

图4-52 6~10kV油浸纸绝缘电缆热缩终端头 (单位:mm)

1—接线鼻子;2—导线;3—线芯绝缘;4—统包绝缘;5—铅包;6—锡焊;7—绝缘自粘带;8—外绝缘套;9—隔油管;10—应力控制管;11—相包带;12—雨裙;13—填充黄胶;14—导电胶带;15—三芯分支手套;16—卡箍

图4-53 6~10kV油纸电缆热缩终端头剥切尺寸 (单位:mm)

1—外护层;2—接地线;3—钢铠;4—绑线;5—锡焊;6—铅包;7—统包绝缘;8—线芯

图中L 的长度包括线芯长、统包绝缘长和铅包长。按照图中的尺寸,先剥除外护层 (L+K)mm,用酒精清洁钢铠焊地线处,绑扎铜线并将接地线压在绑线下,在距外护层切口A mm 处,剥除钢铠,清洁铅包护套,将地线与铅包、绑线及钢铠用锡焊焊牢。在距钢铠切口B mm 处进行第一次剖铅,剥除统包绝缘后,再在距统包绝缘切口C mm处剥除每相铅包和半导电纸。

剥切时应注意的事项:剥钢铠时不要伤及铅包;剥铅包时不要伤及统包绝缘;剥切统包绝缘时不要伤及线芯绝缘;切口要整齐无毛刺。

(2)剥除线芯端部绝缘。

剥除炭黑纸,分开三相线芯,剥除线芯端部K长度的绝缘纸。

(3)压接接线鼻子。

在每相线芯上装好接线鼻子,用模具压接,压接完毕用锉刀去除毛刺棱角,用耐油黄胶包敷压坑及裸露导线,要求包敷平整并略粗于线芯绝缘外径,如图4-54所示。

图4-54 压接部位包敷耐油黄胶

1—接线鼻子;2—导线;3—耐油黄胶;4—线芯绝缘

(4)装隔油管。

用酒精清除线芯表面绝缘油渍,在线芯绝缘端部再包一层耐油黄胶;将隔油管套装在三相线芯上,其下口距铅包口尺寸为A mm,如图4-55所示,三相隔油管分别自下而上加热收缩,上管口收缩到接线鼻子上约10~20mm。

(5)装应力管。

用酒精清洁隔油管表面,在每相线芯上分别套上黑色应力管,其下口距铅包口尺寸为B mm,如图4-55所示,三相应力管自下而上缓慢环绕加热收缩。

(6)填充绕包耐油填充胶。

去除统包绝缘段的临时包带,用酒精清洁铅包段、统包绝缘段及三叉处。取少量耐油黄胶捏成锥形塞入线芯三叉处,将耐油黄胶拉伸包敷在应力管根部和铅包之间。耐油黄胶与铅包搭接5mm,使绕包的耐油黄胶外形像苹果形状,最大直径等于铅包外径加15mm,最大外径处位于铅包口至应力管下口一段的中间。用黑色导电胶带在铅包和黄胶之间包绕成喇叭口状,导电胶带与铅包和黄胶各搭接20mm。包绕情况如图4-56所示。

图4-55 隔油管及应力管位置

1—接线鼻子;2—白色隔油管;3—黑色应力管;4—线芯绝缘;5—统包绝缘

图4-56 包绕耐油黄胶及导电胶带

1—耐油黄胶;2—黑色导电胶带;3—铅包

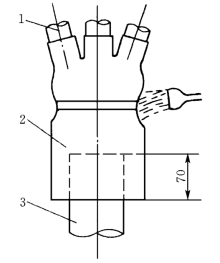

(7)装分支手套。

自三线芯端部套入三芯分支手套,手套下端与铅包重叠70mm。从中部开始加热收缩手套。先预热铅包,再从中部缓慢向下环绕加热收缩手套下部,最后从中部缓慢向上环绕加热收缩手套分支部,加热时使填充黄胶软化挤入空隙处将手套内空气排出去。分支手套的安装如图4-

57所示。

(8)装外绝缘管,包自粘带。

用酒精清洁分支手指部,在手指部和接线鼻子处包绕热熔胶带2~3层,将外绝缘管套在线芯上直到手指根部,自下而上缓慢环绕加热收缩。收缩完毕,将接线鼻子及以外多余的绝缘管切除。用酒精清洁外绝缘管及接线鼻子,在外绝缘管上端自下而上30mm 部位,用绝缘自粘带拉伸到原来带宽的一半并以半叠绕方式绕包3层。

图4-57 安装分支手套

1—应力管;2—分支手套;3—铅包

(9)户外终端头装防雨罩。

将防雨罩套在线芯上,间距约为100mm,自下而上加热收缩直至紧固。

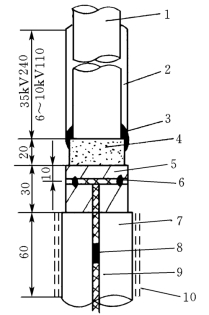

(五) 35kV交联聚乙烯电缆终端头的制作工艺步骤

35kV交联聚乙烯电缆户内无瓷套终端头的结构如图4-58所示,其制作工艺步骤如下:

(1)剖塑。

用剖塑刀割去护套800mm,留20mm 铜屏蔽及10mm 半导体布带,其余铜屏蔽及外半导体层均剥除,并将所留的半导体布带翻到铜屏蔽处。

(2)连接导体。

用剖塑钳割去线芯末端绝缘,所割去的绝缘长度由线鼻子的孔深决定。然后用卷刀将电缆末端绝缘卷出长度为50mm 的反应力锥,套上铝 (铜)鼻子压接并打光。

(3)包应力锥。

先将φ5的铜丝制成圆环套在电缆上,然后按图4-58所示的尺寸包绕,其程序如下:

1)自铜屏蔽层末端起向上绕包280mm 乙丙橡胶带两层。

2)在乙丙橡胶带外绕包辐照聚乙烯带,绕包尺寸如图4-58 所示。当绕包到应力锥直径为64mm 时,自应力锥的末端至最大直径处绕包一层乙丙橡胶带。

3)翻平半导体布带,将预先套在电缆上的铜丝环移到应力锥最大直径处。

4)自铜屏蔽层至应力锥最大直径处的铜丝环,用φ2.02的软铅丝紧密绕包在应力锥表面。铜环与软铅丝以及软铅丝与铜屏蔽层均用焊锡焊牢,要求不少于3个焊点。同时把25mm2的软裸铜线的一端与铜屏蔽层用焊锡焊牢,作为电缆的接地线。

图4-58 35kV交联聚乙烯电缆户内无瓷套终端头 (单位:mm)

1—交联聚乙烯绝缘层;2—辐照聚乙烯带;3—φ5铜丝环;4—φ2.02软铅丝;5—乙丙橡胶带;6—铜屏蔽层;7—聚氯乙烯外护套

5)自剖塑口向上到铜丝环绕包一层乙丙橡胶带。

6)再绕包辐照聚乙烯带,尺寸如图4-58所示,大小要与热塑模具相吻合。

7)最后绕包一层聚四氟乙烯带作为脱模剂。

(4)套热塑模具加热。

加热到170℃保持30min后停止加热,待冷却到70℃左右时脱模。

(5)扫尾工作。

拆除聚四氟乙烯后,自应力锥底剖铅口处至线鼻子处绕包一层自粘橡胶带。自线鼻子向下绕包长100mm 的相色带。最后,在自粘橡胶带外再绕包一层透明聚氯乙烯带。

35kV交联聚乙烯电缆户外终端头结构如图4-59所示。其制作工艺步骤如下:

(1)将终端头的卡装部件和尾管套在电缆上。

(2)剖聚氯乙烯护套505mm,留20mm 铜屏蔽层及10mm 半导体布带,其余剥除,并将半导体布带翻到铜屏蔽层外面。自拟固定尾管位置的尾管平面向上量385mm,将电缆芯的绝缘整平。

(3)剥去线芯末端绝缘,其长度根据接线柱内孔深度决定。再用卷塑刀将线芯末端绝缘卷出长度为50mm 的反应力锥。

(4)套上接线柱,压接并打光。

(5)用汽油或丙酮擦净电缆绝缘表面,然后包两层油浸黑玻璃丝带。

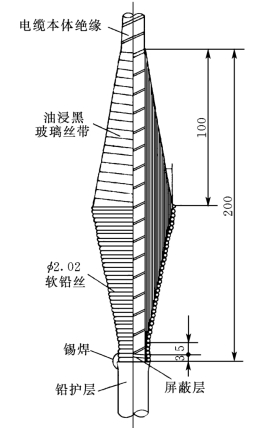

(6)用油浸黑玻璃丝带包绕应力锥,其大小尺寸如图4-59所示。应力锥的最大直径为线芯绝缘外径加30mm。

图4-59 35kV交联聚乙烯电缆户外终端头 (单位:mm)

1—两层油浸黑玻璃丝带;2—交联聚乙烯绝缘层;3—油浸黑玻璃丝带;4—φ2.02软铅丝;5—铜屏蔽层;6—聚氯乙烯外护套;7—锡焊

(7)翻平半导体布带,然后用直径为2.02mm的软铅丝绕包,如图4-59 所示,两端用焊锡焊牢。同时把25mm2的软裸铜线的一端与铜屏蔽层用焊锡焊牢,另一端与尾管连接。

(8)装好尾管,放上耐油橡胶密封圈,套上已组装好的瓷套和终端顶部铜件,均匀拧紧瓷套和尾管间的底盘螺丝。

(9)松开顶部铜件,灌注绝缘胶。绝缘胶应先加热熔化驱潮,待冷却到快要凝固前注入瓷套管内。一次灌满,然后拧紧顶部的全部铜件。

(10)三相终端头用截面为25mm2的软铜线连通并接地。

(六) 35kV交联聚乙烯电缆中间接头的制作工艺步骤

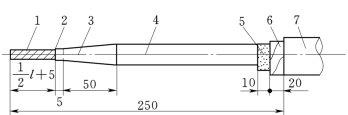

35kV交联聚乙烯电缆中间接头的结构 (一芯)如图4-60所示。其制作工艺步骤如下:

(1)将待接的两条电缆搁平放直,确定接头中心位置。

图4-60 35kV交联聚乙烯电缆中间接头 (一芯)结构图 (单位:mm)

1—聚氯乙烯外护套;2—聚氯乙烯带;3—焊锡;4—屏蔽铜丝网;5—乙丙胶带;6—半导体胶带;7—辐照聚乙烯带;8—内半导电屏蔽层;9—外半导电屏蔽层;10—电缆铜带屏蔽层;11—绑扎铜丝

(2)按图4-61所示尺寸剥切电缆。用剖塑刀剖去塑料护套。剖塑长度为自接头中心起向两端各250mm,留20mm 铜屏蔽带及10mm 的半导体布带,将布带翻到铜屏蔽外。

(3)用剖塑钳割除交联聚乙烯绝缘,使导体露出长度为铝接管长度的 加5mm。用专用卷刀仔细地自电缆末端开始绞制反应力锥,使电缆内屏蔽露出5mm,反应力锥的长度为50mm,两侧一样。如果没有专用卷刀而用刀削反应力锥时,应特别注意勿使导体及内屏蔽受伤,并使锥体端正。

加5mm。用专用卷刀仔细地自电缆末端开始绞制反应力锥,使电缆内屏蔽露出5mm,反应力锥的长度为50mm,两侧一样。如果没有专用卷刀而用刀削反应力锥时,应特别注意勿使导体及内屏蔽受伤,并使锥体端正。

图4-61 35kV交联聚乙烯电缆中间接头电缆剥切尺寸 (单位:mm)

1—导电线芯;2—半导体内屏蔽层;3—反应力锥;4—绝缘线芯;5—半导体外屏蔽层;6—屏蔽铜带;7—聚氯乙烯护套;l—连接管长度

(4)将热收缩管和屏蔽铜丝网套在一端电缆上。

(5)压接连接管,压完后除去飞边毛刺。

(6)套上加热模具进行预热驱潮,加热温度为120℃,保持1h,然后冷却到70℃以下即可脱模。预热驱潮可驱除导体内及绝缘表面的水分,否则在热缩时容易产生气泡,降低绝缘强度、影响质量。如果电缆在运输和贮存中未受潮,施工时环境温度又低,可以免去此道工序。

(7)用乙丙半导体带或丁基半导体橡胶带填平压坑,并在接管上包绕两层。包绕的半导体带与电缆芯线内半导体带搭接,但不可包绕到反应力锥绝缘上去。

(8)从接头中心起向两端超过反应力锥顶端10mm 处包绕两层未硫化的乙丙橡胶带,压接管与反应力锥之间凹陷部分也用此包带绕包填平。

(9)包绕辐照交联聚乙烯带自接头中心开始向两端200mm (包括应力锥长度60mm)半搭盖式来回包绕,包绕成型后直径φ如表4-13所示。一般包绕到电缆接头直径比加热模具内径小3~4mm为宜。

(10)在接头两端应力锥处包2~3层未硫化的乙丙橡胶带,以便模具合上时能与其贴紧。然后在最后面绕包一层聚四氟乙烯带。

(11)装好加热模具,接通电源加热。先从室温开始升到120℃,保持2h,然后升到150℃并保持1.5h,再逐渐升到165℃并保持3h后即可切断电源,待冷却到70℃时脱模。

(12)拆除聚四氟乙烯带,翻平半导体布带后,用乙丙半导体或丁基半导体橡胶带在接头表面半搭盖绕包两层,两端与电缆绝缘外半导体屏蔽搭盖,要求接触紧密无间隙。

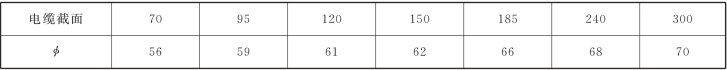

表4-13 包绕绝缘直径φ尺寸 单位: mm

(13)将铜屏蔽网移到接头中央,向两端拉伸,使其收缩紧贴在接头半导电屏上。两端用直径1.25mm 的铜线将铜屏蔽网绑扎在电缆铜带上,并用焊锡焊牢,多余的可以割除。

(14)在屏蔽铜丝网外包两层透明聚氯乙烯带,在电缆接头两端的聚氯乙烯护套上涂热熔胶,然后将热缩管移到接头处,用喷灯从中间向两端文火均匀加热,直到完全收缩。

(七) 35kV油纸绝缘电缆终端头的制作工艺步骤

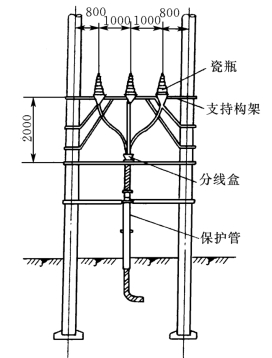

35kV油纸绝缘电缆通常为分相铅包结构,其终端头的整体安装图如图4-62所示。电缆头每相的结构如图4-63所示,其制作工艺如下:

图4-62 35kV电缆终端头整体安装图 (尺寸单位:mm)

1.准备工作

准备好材料和工具,检查电缆绝缘状况。

2.剥切钢带、电缆弯芯

根据现场具体情况,先确定电缆固定卡子的位置,如图4-64所示的Ⅰ处,用镀锌铁丝绑扎4~5圈,剥去Ⅰ到末端的麻包护层。在距Ⅰ处50mm 处绑扎第二道绑线,剥去Ⅱ到末端的钢带。Ⅰ与Ⅱ之间的钢带用汽油布擦净。距Ⅱ处70mm 处绑扎第三道绑线,剥去Ⅲ到末端的内保护层。然后套上分线盒,确定相位后按位置将电缆分开。根据电缆弯曲半径不小于电缆外径20倍的要求,电缆终端头瓷瓶支架与电缆分线盒之间的距离应等于瓷瓶相间距离加1m。弯芯时应避免过分弯曲,旁边两相的形状尽量对称。

图4-63 35kV分相铅包电缆终端头结构

1—帽罩;2—瓷套;3—瓷套紧箍;4—法兰;5—尾管;6—铜接线梗;7—电缆油浇灌位置;8—应力锥;9—耐油橡胶密封圈

图4-64 末端保护层的剥切示意图

3.装接线梗

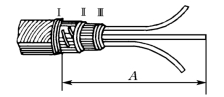

先将法兰和尾管 (也称基座)小心地套在每一根缆芯上,并将法兰固定在支持构架上。根据瓷瓶的实际尺寸 (标准瓷瓶高度为450mm)决定芯线的长度A,如图4-64 所示,并将多余的缆芯锯掉。接线梗接管深度为30mm 的长度剥去线芯末端的铅包和绝缘纸,进行焊接或压接。若焊接,应在绝缘切口及临近铅包部分包上无碱玻璃丝带作为临时保护。无论焊接或压接,均应保证表面光滑。在距纸绝缘末端40mm 处用油浸棉纱带扎紧,以防纸绝缘松散,并将该段绝缘切成锥体。

4.剖铅、包应力锥和屏蔽层

剖铅位置是从法兰平面往下100mm 处,剥去该段电缆分相铅包。除去半导体屏蔽纸,靠近铅包口边缘处保留3~5mm。在离铅包口8~10mm 处开始用油浸纸带或油浸黑玻璃丝带包缠成图4-65所示形状的应力锥。在应力锥上用直径2mm 的软铅丝或镀锡铜线包绕屏蔽层,开始的3~4圈缠绕在铅包上,用焊锡焊牢,然后继续在半导体纸和应力锥上,一圈紧靠一圈地缠绕,在锥顶将屏蔽线的末端固定牢固。

图4-65 35kV电缆终端头应力锥 (单位:mm)

5.装配、封铅

先用热电缆油 (140℃左右)浇屏蔽层及绝缘层表面,进行驱潮处理。然后安装法兰和尾管,放上耐油橡胶密封圈,套上已组装好的瓷瓶和终端头顶部铜件,对角逐渐上紧法兰盘与瓷瓶紧箍间的六只螺栓。拆去放油孔螺塞与橡胶垫圈,进行封铅,应使尾管与各相铅包的封铅焊成“球”状。装配后,应力锥的锥顶应位于法兰的上表面的高度处。

6.灌电缆油

装好放油孔螺塞,往终端头内灌电缆油,油面加到离瓷瓶端部10mm 处。灌油完毕,装好帽子,拧紧帽子螺丝。

7.装接地线

接地线应用25mm2的多股裸铜线,三相都一样,一端接在法兰盘接地螺栓上,另一端接地。

8.分相盒上灌沥青

分相盒底部用麻丝塞紧,浇灌沥青,灌满为止。应力锥在终端瓷套管内的位置直接影响终端头的正常运行。这是因为应力锥锥的位置的高低,对电缆终端头内外绝缘的电位分布有明显的影响,如图4-66 所示。当应力锥所处位置低于接地法兰时,对终端头内绝缘是有利的,其原因是:

图4-66 瓷套管内应力锥位置的选择

(1)改善了应力锥最高点的电场,使电场集中的问题大为改善。

(2)内绝缘爬电距离增长,提高内部放电电压。

这样做带来的缺点是:

(1)使外绝缘电位分布很不均匀,靠近接地端的3个裙边承受了80%左右的外施电压,而上边的4个裙边只承受20%的外施电压。瓷套上部裙边利用率太低。

(2)瓷套接地法兰上端电场比较集中,影响外绝缘的放电水平。如果应力锥处于很高的位置,将出现与上述相反的现象。

为了达到最有利的状况,一般将应力锥最高点置于略低于瓷套接地法兰的位置,这样对内外绝缘的改善,可兼而有之。

(八) 35kV油纸绝缘电缆中间接头的制作工艺步骤

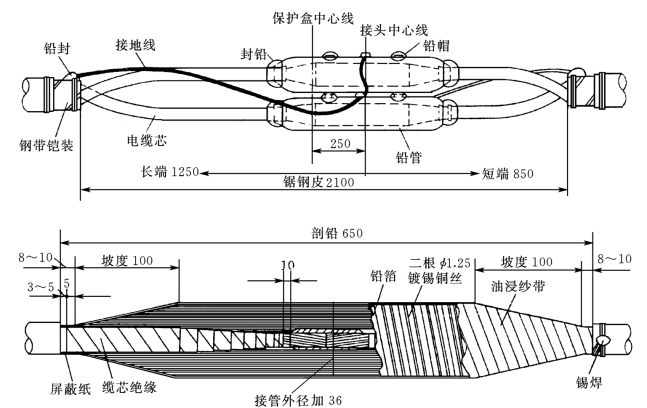

35kV油纸绝缘电缆中间接头的结构如图4-67所示,其制作工艺步骤如下:

1.准备工作

准备好工具、材料,检查电缆绝缘状况。

2.剥切钢带

将被连接电缆末端2m 放平、调直,在电缆重叠处找中心作为接头中心,电缆末端必须在中点每侧重叠250~300mm。其中一根电缆在离接头中心900mm 处用镀锌铁丝绑扎,如图4-64 中的Ⅰ,剥除Ⅰ到末端钢带外面的麻包护层。在距Ⅰ50mm处绑扎线Ⅱ,剥除Ⅱ到末端钢带、内护层及填充物,并将各芯铅包擦净,另一根电缆绑扎线Ⅰ距接头中心1300mm,绑线Ⅱ离绑线150mm。

3.电缆弯芯

将电缆各芯弯好,使三芯成边长为125mm(指线芯中心线间)的等边三角形。两根电缆各芯两两成对绑在一起,自接头中心点锯齐,然后各芯套上铅套管,铅套管直径一般为90~100mm。

图4-67 35kV分相铅包电缆中间接头结构图 (单位:mm)

4.线芯导体连接

由接头中心向两侧各量325mm 作剖铅记号。第一次每侧先剖连接管1/2加10mm 长的铅包,剥去纸绝缘,进行线芯导体的连接。无论焊接或压接,连接操作完成后必须表面光滑无刺。若焊接,应在绝缘切口及临近铅包部分包无碱玻璃丝带临时保护。

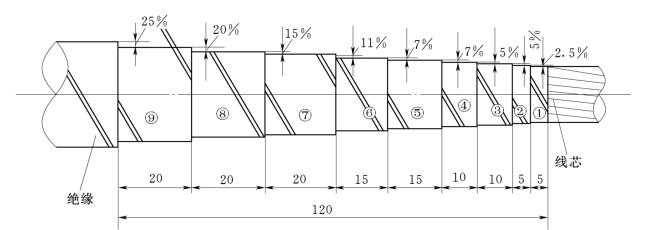

5.剥切梯步

再剖120mm 的铅包,剥切铅包和屏蔽带,按图4-68剥切梯步。图中第9梯步25%,是指剥切绝缘纸层数占电缆绝缘纸总层数的25%。例如,绝缘纸总数为80张,则第9梯步应剥去20张,其余类推。剥切梯步时,不得切伤不应剥去的绝缘纸,更不能切伤导线线芯。剥切完的梯步应用油浸棉纱线临时扎紧,以免松散。梯步剥切完毕,再剖铅到325mm 记号处,屏蔽纸自铅包切口处留3~5mm,其余剥去,然后用热电缆油 (140℃左右)浇线芯驱潮。

6.包绕绝缘

包绕绝缘用油浸黑玻璃丝带或油浸电缆纸,包绕后的结构如图4-67所示。最大外径为连接管外径加36mm,两端坡度起点离屏蔽纸5mm,坡度长为100mm。连接管两端线芯用宽度为5mm 的油浸黑玻璃丝带填实,第1~4梯步用宽度为10mm 的包绕,第5~9梯步用宽度为20mm 的包绕。在包绕梯步部分时,当发现有不平整处时,用5mm 的油浸黑玻璃丝带垫平。若是压接,压坑必须用沥青或环氧腻子填实。绝缘包绕后,再用热油浇一遍驱潮。

7.包屏蔽层

在包好的绝缘外,包一层铝箔,用φ1.25镀锡铜线扎紧,两端在铅包上缠绕8~10圈,并与铅包焊牢,然后包一层油浸纱带或油浸玻璃丝带。

8.封铅、灌沥青胶

将铅套移正,用木锤收口,进行封铅。封铅分两次进行,以保证密封质量。灌沥青胶可一次加满,冷却后再加一次,再冷却后即可封铅帽。

图4-68 35kV电缆中间接头的绝缘梯步 (单位:mm)

9.焊接地线

电缆两端钢带与三相铅套管用一根裸铜线连接,如图4-67所示,铜线截面不小于25mm2。

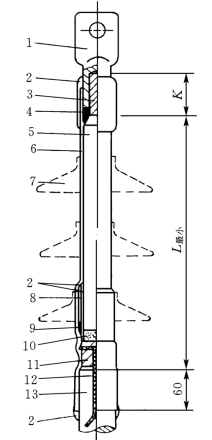

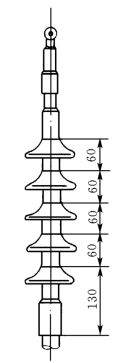

(九) 10~35kV单芯交联聚乙烯绝缘电缆热收缩终端头的制作工艺步骤

10~35kV单芯交联聚乙烯绝缘电缆热缩终端头结构如图4-69所示。其制作工艺步骤如下:

图4-69 10~35kV单芯交联聚乙烯绝缘电缆热缩终端头 (单位:mm)

1—接线鼻子;2—自粘带;3—导线;4—自粘带;5—线芯绝缘;6—绝缘热收缩管;7—雨裙;8—应力控制管;9—半导电带;10—半导电层外屏蔽;11—铜带屏蔽;12—编织接地线;13—外护套K—接线鼻子孔深加5mm;L 的尺寸见表4-14

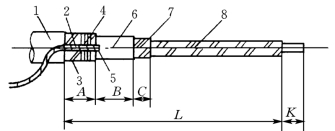

1.剥切电缆

校正固定电缆。按照表4-14和图4-70中规定的尺寸剥切电缆。

表4-14 图4-70中L的最小尺寸 单位: mm

图4-70 10~35kV单芯交联聚乙烯绝缘电缆热收缩终端头剥切尺寸 (单位:mm)

1—外护套;2—铜带屏蔽;3—半导电层外屏蔽;4—绝缘线芯

2.焊接地线

用镀锡编织铜接地线在距外护层端部10mm 处的铜带屏蔽上绑扎一圈并焊牢,焊点不少于3点。在密封段 (密封段长60mm,见图4-71)的中部,用焊锡将15~20mm 长的一段编织接地线的间隙填满,形成防潮段。

3.剥铜屏蔽和半导电层屏蔽

按照图4-70所示的尺寸,绑好绑线,剥除铜屏带屏蔽和半导电层屏蔽。剥除时不要伤及线芯绝缘,绝缘表面的碳迹可用细纱布擦除。

4.包绕半导电带和自粘带

用清洁剂清洁线芯绝缘表面,如果绝缘表面不光滑,应均匀地涂上一层硅脂。按照图4-71 所示,在半导电层屏蔽端部和线芯绝缘交接处,用半导电带绕包,填充间隙平滑过渡,半导电带与半导电层和线芯绝缘各搭接20mm。由此半导电带包绕处往上用自粘带以半叠绕方式绕包一层,6~10kV长度为110mm,35kV长度为240mm。包绕时都要将半导电带或自粘带拉伸至其宽度的一半以半叠绕方式进行。

5.安装接线鼻子

剥除芯线末端绝缘,长度为接线鼻子孔深加5mm。将芯线绝缘末端削成长度为30mm 的铅笔头形状。切口要整齐光滑。压接接线鼻子。用锉刀和砂布去除接线鼻子上的棱角和毛刺。用自粘带填充压坑并包绕填平接线鼻子与端部绝缘之间的间隙。

6.安装应力控制管

套入应力控制管,下管口重叠在铜带屏蔽上并紧靠在接地线上。自下而上缓慢环绕加热收缩,确保收缩紧密平整。冷却后,用清洁剂清洁应力控制管表面的碳迹。在应力控制管上端口,用自粘带包绕使之平滑过渡。如图4-71所示。

图4-71 焊防潮段,剥屏蔽层(单位:mm)

1—线芯绝缘;2—自粘带绕包;3—半导电带绕包;4—半导电层屏蔽;5—铜带屏蔽;6—接地线焊点;7—外护套;8—防潮段;9—接地线;10—热熔胶带

7.安装绝缘热收缩管

用热熔胶在电缆外护套端部的密封段 (60mm长)包绕两层:一层在接地线下面,一层在接地线外面。使焊点部位平整。在接线鼻子根部包绕1~2层热熔胶带,套入红色绝缘热收缩管,自下而上缓慢环绕加热收缩。收缩后端部有少量胶液被挤出为佳。在接线鼻子根部切除多余绝缘热收缩管。在绝缘热收缩管两端以半叠绕方式包绕自粘带2~3层,包绕长度为30~50mm,分别与接线鼻子,电缆外护套搭接,如图4-69所示。

8.安装雨裙

自下而上套装雨裙。雨裙安装数量视电压等级和安装环境而定。图4-72为单芯交联聚乙烯绝缘电缆热收缩终端头。雨裙加热收缩时要装正,防止倾斜。雨裙需用数量如表4-15所示。

图4-72 单芯交联聚乙烯绝缘电缆热缩终端头(单位:mm)

表4-15 雨裙需用数量

应当指出,6kV单芯交联聚乙烯绝缘电缆热收缩终端头制作可以参考10~35kV单芯交联聚乙烯绝缘电缆热收缩终端头的制作进行。

有关电力设备异常运行及事故处理手册的文章

下面就介绍南瓜、油菜等常用的换乳食材的相应简单的处理方法。番茄把番茄放入由水和醋按10∶1调配成的液体中浸泡几分钟后,再用流水冲洗干净。在番茄蒂的反方向部分用刀划出十字形口,然后放入开水中烫一下。剥掉番茄的皮,然后将番茄蒂挖掉。用刀将番茄分成4等份后去籽,再切成块状或者丝状。肉类宝宝食用的肉类应该选择容易消化的鲜嫩的肉,要将筋剔除掉。......

2023-07-29

防锈涂料又称防锈漆,主要用作底漆,所以又叫作防锈底漆。为了便于区分和分类,把传统的防锈涂料称为普通防锈涂料,而把具有比较新的防锈原理并带有其他功能的防锈涂料称为特种防锈涂料。在涂红丹防锈漆的部位不宜进行焊接和切割作业,以免铅中毒。表3-11常用的铬酸盐类防锈漆红丹防锈漆不耐晒,空气中的二氧化碳能降低其防锈性能,已涂红丹防锈底漆的工件应及时涂面漆。......

2023-06-23

施工现场的准备即通常所说的室外准备 ,它包括拆除障碍物、 “三通一平”、测量放线、搭设临时设施等内容。这项工作应根据施工组织总设计中的“三通一平”规划来进行。......

2023-06-29

展示创业计划是创业者展示自己能力的大好机会,同时也是创业投资者考察创业者的关键阶段。在做好包括推测对方可能提出的问题、如何应付展示期间可能出现的意外以及确定展示重点等前期准备工作后,进入实质展示阶段。在展示过程中,应该保持条理清晰的风格。创业计划展示过程中还应该注意的一个问题是不要出现喧宾夺主的情况。实际上,这恰恰给推介对象一种创业团队缺乏凝聚力的印象。......

2023-08-24

但这是一种迫不得已的修补措施,而且并不能保证一定不产生冷裂纹,因此焊接过程应注意以下几点:1)正确选择焊接材料,在异种金属的焊接中,最重要的是选择适当的焊缝金属成分,即选择焊接材料。因此,要选用奥氏体不锈钢焊接材料,如果选择碳素钢焊材,焊缝金属容易产生马氏体,容易造成硬化和裂纹。......

2023-06-28

剪彩准备包括场地布置、环境清洁、灯光与音响准备、媒体邀请、人员培训等。剪彩仪式上所需使用的某些特殊用具,诸如红色缎带、新剪刀、白色薄纱手套、托盘以及红色地毯,要认真进行选择与准备。在剪彩仪式结束后,主办方可将剪彩者所使用的剪刀经过包装之后,送给对方作为纪念。地毯的长度可视剪彩人数的多寡而定,其宽度应在1米以上。......

2023-07-03

源代码14-19 acpi_pci_init函数该函数首先分析“Boot Architecture Flags”字段,确定当前处理器系统是否需要使能MSI中断机制和PCIe设备的ASPM机制,ASPM机制的详细描述见第8.3节,而MSI机制的详细说明见第10章。acpi_pci_root_add函数在./drivers/acpi/pci_root.c文件中,该函数的主要功能是遍历PCI总线树,如源代码14-22~23和源代码14-31所示。源代码14-23 acpi_pci_root_add函数片段2在一个x86处理器系统中,如果没有使能ACPI机制,则Linux系统调用pci_legacy_init→pcibios_scan_root函数枚举PCI设备。......

2023-10-20

相关推荐