转子绕组接地是发电机运行中较易发生的故障,又是严重影响发电机安全运行的故障。近几年来,国内大型发电机由转子绕组接地所引起的严重运行事故并不少见。因此研究转子绕组接地的原因和防止措施具有重要实际意义。分析认为,接地的原因是制造质量不良、转子绕组受潮。经检查,发电机转子汽侧#9 槽及励侧#15槽口处各有一点接地,形成两点接地故障。......

2023-06-27

(一) 设计选型适当留有裕度

现场运行经验表明,对连续生产的重要负荷电缆,在设计选时宜适当留有裕度。这样做虽然投资稍大一点,但最终可以减少电缆故障,延长电缆寿命,经济上还是合算的。例如,宝山钢铁 (集团)公司,在一期工程中,大部分的10kV系统是中性点经电阻接地的系统,按规范选用6/10kV等级的电缆就可以了,但设计中采用了8.5/10kV等级的电缆,十余年来没有发生一次事故。据报道,在三期工程中也采用了这种方法。

(二) 敷设方式要因地制宜

对不同的地区应采用不同的敷设方式。例如,在地下水位较高的地区及多雨地区,不宜采用直埋方式。电缆数量比较集中的地区应用电缆隧道或电缆井。对距变电所较远的个别用户可采用架空或防水型电缆。在南方电缆隧道内黄梅季节容易结露,应采用合适的通风措施。电缆隧道的各电缆入口处应有封堵措施,避免在下雨时雨水沿电缆流入隧道内。隧道内应设有排水设施。电缆沟的电缆井应有防止雨水侵入致使电缆泡在水中的措施,必要时应加排水泵。

(三) 选择质量好的电缆

电缆质量的好坏对防止水树枝劣化至关重要。电缆的质量问题主要由生产设备不良,材料选用不当,工艺落后,质量管理和生产管理等原因造成的。所以在选择电缆时应对电缆的生产工艺、管理等有一定了解,以便能买到质量好的电缆,为减少故障奠定基础。

(四) 把好施工质量关

即使电缆质量很高,而施工质量不高,也会造成隐患。为此必须把好施工质量关,其基本途径如下:

1.重视热缩接头施工质量

(1)关键在于密封。热缩接头施工质量的好坏,关键在于密封。为把好密封关,应严格做好以下几点:

1)加热的火候要适当。掌握喷灯或丙烷喷枪的火候,防止过热或欠火。热缩时应保持火炬朝着向前移动的方向,以预热管材,赶走管内的气体。并且应不停地移动火炬,避免烧焦管材。火炬沿电缆方向移动以前,必须保证管子在周围方向已充分均匀地收缩。

2)管子的两端应重复加热。管子整体热缩完毕后,管子的两端最后应重复加热,以保证其内部的黏合剂或热熔胶充分地热熔密封。

3)接头各密封部位,如经移动,应再次加热,防止开胶。

4)热缩好坏的判断。管子热缩以后,表面应光滑、无皱纹、无气泡,并能清晰地看到其内部结构的轮廓。管子两端的黏合剂或热熔胶充分地热熔以后,应略有外溢现象。

(2)消除尖端棱角。电缆线芯压接前后,应充分地打磨和冲洗,以消除棱角和尖端。

绝缘层剥切以后,其表面的半导电层,有的可以撕掉,有的需要用玻璃片刮掉,最后要求用细砂纸充分地打磨绝缘层表面,使其光滑无刀痕。绝缘层的切断处,要求削成锥体 (或倒角),切削时,要求表面光滑无刀痕无棱角。

(3)应力处理。屏蔽层的切断处,是应力比较集中的地方,这些地方电场比较强。因此,对接头在两侧电缆内屏蔽切断处和外屏蔽切断处,终端头在外屏蔽切断处,均要求包缠应力疏解胶,在切断处千万注意一定要用应力疏解胶填满缠紧不留空隙,这一措施对改善电场分布,消除应力集中,是行之有效的。

(4)清洁。做接头前,要求搭设临时工棚,以防风砂、雨雪、灰尘等侵入接头,影响施工质量。施工中所使用的工具应擦洗干净,包缠绝缘带时,操作人员应戴医用手套和口罩。

应当指出,当用餐纸蘸着清洗剂清洗对接头或终端头绝缘表面时,其方向一定要从压接管向外屏蔽切断处进行,千万不能用接触过半导电层的餐纸去清洗绝缘表面。

(5)尽量缩短接头的制作时间。为尽量缩短接头的制作时间,准备工作要充分,接头的制作要求连续进行,不得间断,要一气呵成。

2.尽量避免外护套破损

在交联聚乙烯电缆施工中经常发生由于机械外力、制造过失等原因,使其外护套破损,影响电缆的使用寿命和正常运行。所以应尽量避免。为此必须加强管理、精心施工。

(五) 对运行中的电缆要认真进行预防性试验

试验方法和标准请参阅《规程》(DL/T 596—1996)。

(六) 对护层破损故障应及时处理

当查找出电缆护层存在破损故障后,应及时处理,消除隐患。根据现场的实践经验,可分两步进行:

1.封堵孔洞

若铝波纹护层破损,首先对铝波纹护层孔洞采用环氧树脂加玻璃丝带封堵,然后用乙丙绝缘带替代原PVC外护层,最后用防水带包扎,使其恢复原PVC的作用。

2.对护层内潮气进行排潮处理

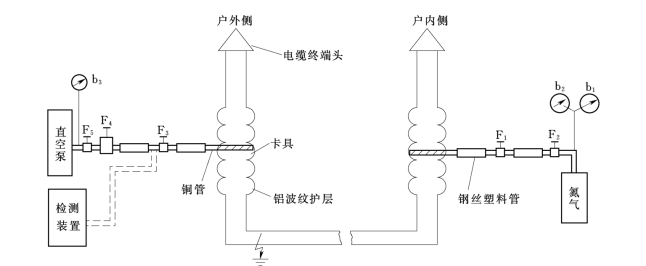

电缆铝护层内排潮处理安装示意图如图4-46所示。

排潮采用交替加压力和真空循环的方法,其步骤为:

(1)在户内侧充高纯氮气 (N2≥99.999%,H2O≤40×10-6),压力为0.2~0.4 MPa,充气时间为30min。

(2)停止充气保持0.2MPa状态60min,让潮气和干燥气体混合。

(3)在户外侧检测含水量。

(4)在户外侧抽真空,压力为-0.1MPa,时间60min,之后破坏真空进入第二个循环。

在第1个循环抽真空前,对电缆护层中是否存在潮气进行检验,检测的方法是,用干燥瓶装入硅胶,从一端加入带压力的护层内气体,经过硅胶从另一端 (特制瓶)排出,若变色就证明有潮气存在。

图4-46 电缆铝护层内排潮处理示意图

F1、F2、F3、F5—高压阀门;F4—电磁阀;b1—氮气瓶压力表;b2—电缆护层内压压力表;b3—真空表

经过排潮8个循环后,对护层中的含水量再进行检测。其方法是,使用气体微水含量检测仪器进行测量。使用该仪器时应注意气体的含水量应尽量小,一般应在4000×10-6以下,否则影响测量结果。

根据资料介绍,大气中正常情况下的含水量为3000~3500×10-6。所以经排潮处理后,电缆护层内的气体含水量应当小于上述数值,当然越小越好。例如,某电缆经过8个循环排潮处理后,其含水量为1730×10-6,认为恢复了电缆本体内的绝缘环境。

有关电力设备异常运行及事故处理手册的文章

转子绕组接地是发电机运行中较易发生的故障,又是严重影响发电机安全运行的故障。近几年来,国内大型发电机由转子绕组接地所引起的严重运行事故并不少见。因此研究转子绕组接地的原因和防止措施具有重要实际意义。分析认为,接地的原因是制造质量不良、转子绕组受潮。经检查,发电机转子汽侧#9 槽及励侧#15槽口处各有一点接地,形成两点接地故障。......

2023-06-27

氮气孔 产生原因是CO2气流保护层遭到破坏,使大量的空气侵入焊接区所致。防止措施是经常检查,及时发现并更换焊枪。氢气孔 产生原因焊缝表面的有杂质,CO2气体含有水分。防止措施是对焊件和焊丝表面作适当处理,对CO2气体进行提纯和干燥处理。表51 CO2气体保护焊焊接时产生气孔的原因及其防止措施......

2023-06-28

图5-1 焊接裂纹位置对于中、高碳钢、低合金钢等易淬火的材料焊接时,最易在热影响区产生这几种裂纹。焊道下裂纹的产生原因 由材料的碳当量高、焊接热影响区淬硬、焊缝金属中封闭着多量的氢所致。焊趾裂纹的产生原因 焊道在冷却凝固过程中受到焊道下面有缺陷地方的大的应力作用,再加上这时母材正在硬化不易变形便产生焊趾裂纹。......

2023-06-28

(一) 电缆头漏油的原因及处理1.违反敷设规定敷设电缆时,施工人员违反敷设的规定,将电缆铅包折伤或机械碰伤。为避免这种情况发生,在制作电缆头、中间接线盒时,应严格遵守工艺要求,使扎锁处或三岔口的封焊符合要求。过去一般都是割除缺陷终端头后重新制作,但运行经验证明,这类缺陷是由内压力过大造成的,缺陷形成后,匣体内绝缘胶从裂缝中向外挤出,裂纹部分一般在壳体最大直径部分向下,通常不会使大量潮气或水侵入。......

2023-06-27

球化衰退指浇注后期的铸件球化元素残留量过低引起球化不合格。二者缺陷特征相同。2)影响因素及预防措施。此外潮湿可显著增加皮下气孔,中锰球墨铸铁含氮较多,某些砂芯树脂黏结剂含氮较多,上述各因素可促进此缺陷形成。球墨铸铁糊状凝固特点使气体逸出通道较早被堵塞,也促其形成。铸件冷却过程中铸造应力超过该断面金属抗拉强度则形成裂纹。在600℃以上铸造应力超过屈服极限时可产生塑性变形。当球墨铸铁成分正常时不易热裂。......

2023-06-24

根据现场的运行经验,防止电缆故障的措施如下:(一) 加强巡查1.按规定的周期进行巡查发电厂、变电所内的电缆,至少每3个月巡回检查1次。防止因接点不良而引起电缆过负荷或烧坏接点。对渗油的电缆进行及时处理也是防止电缆绝缘受潮的重要环节。(六) 防止外力损伤电缆绝缘电力电缆线路事故大部分是由外力的机械损伤造成的。为了防止电缆的外力损伤,应当建立制度、加强宣传、加强管理,在电缆线路附近进行机械化挖掘土方工程时,必......

2023-06-27

1)电缆的敷设同前,一般可用0.5mm2、1.0mm2、1.5mm2的普通铜芯绝缘导线或控制电缆,易受干扰的信号线应用屏蔽线或同轴电缆。2)数据收集站应安装在监控单元的现场,如锅炉房、泵房、配电间、消防中心、机房等,安装方法及要求同配电箱。一般采用两芯双绞屏蔽线穿管敷设或采用防火信号电缆在竖井或线槽内敷设。5)执行元件的安装应在机械安装人员的配合下进行。......

2023-06-29

试验表明,降阻防腐剂具有良好的防腐效果。综上所述,接地网安全运行问题是一个综合性问题,为防止由于接地网原因引起的事故,必须采用综合措施。首先在设计、施工、运行等环节把好质量关、其次要进一步积累运行资料,弄清腐蚀的规律、论证热稳定校验时间和接地网的使用年限以及不断研究开发接地网防腐蚀的新技术、新工艺,消除由于接地网引发的各种事故。......

2023-06-27

相关推荐