橡塑绝缘电力电缆是指聚氯乙烯绝缘、交联聚乙烯绝缘和乙丙橡皮绝缘电力电缆。应用越来越广泛的是交联聚乙烯绝缘电力电缆。图4-1自容式充油电缆线路工作原理示意图1—重力供油箱;2—压力供油箱;3—终端盒;4—连接接头盒;5—阻止式连接盒;6—电缆由于黏油性纸绝缘电力电缆和交联聚乙烯电力电缆在现场应用最普遍。故本章只介绍这两种电力电缆的常见故障及处理方法。......

2023-06-27

根据国内外报导,交联聚乙烯电缆发生事故的原因如下:

1.水树枝劣化

它是交联聚乙烯电缆事故的主要原因,约占事故的71%,多发生于自然劣化。

所谓“树枝”不过是一个形象名词,它指固体介质击穿破坏前,固体介质中产生的树枝状裂痕和放电痕迹。树枝的产生引起绝缘进一步的恶劣化,不久将导致全部击穿。所以树枝现象也是预击穿现象。

按树枝化形成的原因,树枝可分为电树枝、水树枝和电化树枝 (也可归为水树的特例)。

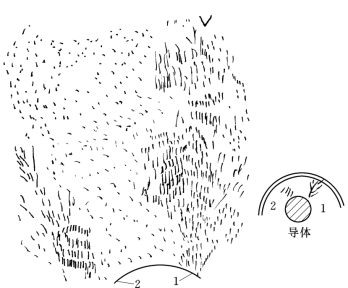

水树枝,它是水浸入绝缘层,在电场作用下形成的树枝状物。它的特点是引发树枝的空隙含有水分,它在比发生电树枝低得多的场强下即可发生。树枝有的大多不连续,内凝有水分,主干树枝较粗,分枝多且密密麻麻,如图4-34所示。

图4-34 自内侧的水树枝状

1—4200μm;2—2260μm

水树枝一般是从内半导电层、屏蔽层与绝缘层界面上引发出来。若绝缘体内存有气隙或杂质,则会在电场方向产生并加剧蝶形领结状水树枝。这些水树枝不仅受电缆结构的影响,而且还受半导体层性能和形状、含水率、电压等级、电缆芯温度以及浸水条件等因素的影响。

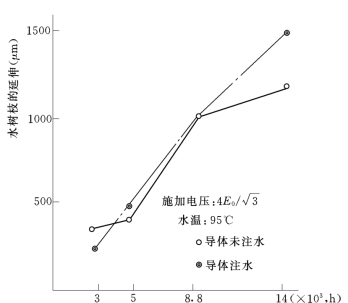

水树枝延伸最主要的条件是高温和浸水,这时水树枝的长度可以达到绝缘厚度的一半以上。图4-35表示经加速劣化而引起水树枝加剧的例子。

图4-35 水树枝延伸的时间特性

水树枝具有消失和重现的特点,有的水树枝受热、干燥、抽真空后会消失形态,浸入热水中又会重现。水树枝不会直接导致击穿,但会使绝缘强度降低,促进老化作用,缩短寿命。

水树枝劣化对电缆绝缘性能的影响如图4-36所示。

图4-36 水树枝长度和交流击穿电压的关系

(a)水树枝长度;(b)蝶形领结长度

由图4-36可以看出,后者比前者的交流击穿电压稍高。在此,将水树枝形状引用平均电场中的旋转椭圆体相近似的概念,则树枝末梢的电场E表示如下

![]()

式中 r——突起末端的曲率半径,mm;

l——突起的长半径,mm;

d——电极间的间隙宽度,mm;

U——外加电压,kV。

设电缆绝缘的固有击穿电场强度为600kV/mm,r=0.0025mm,d=4mm 时,计算U 和l 的关系,则图4-36中的 (a)和 (b)的理论值和实测值的结果基本一致。若水树枝长度在1mm 以上,则交流击穿电压比理论值要高些,这是因为水树枝已开始具有向横向扩展的能力和水树枝末端的已经缓和的缘故。

根据现场运行经验,水树枝劣化特征如下:

(1)仅发生在6kV高压以上的交联聚乙烯电缆中。

(2)从投运到破坏的时间需要数年至十几年,大多数在10年以上。

(3)贯通绝缘体的水树枝状劣化,大部分能维持正常工作电压以上的电压值,只有在发生脉冲电压等异常电压时才产生破坏。

(4)环境温度高时,劣化进程加快。

(5)电缆构造对故障有很大关系,对用棉带做基布的半导体层的电缆要特别注意。

(6)全屏蔽的3.3kV交联聚乙烯电缆,由于接地有可能发展为相间短路。

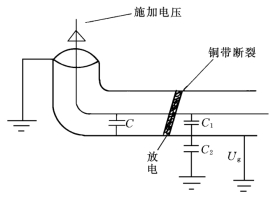

2.屏蔽铜带断裂

在屏蔽铜带一端接地的电缆中,当屏蔽铜带断裂时,非接地一端的铜带成为非接地状态,该铜带上将感应出高电压,其值为

![]()

式中 C1——电缆芯与非接地一端铜带间的电容;

C2——非接地一端铜带对地电容。

这个高电压若导致断裂部位发生放电,往往引起绝缘破坏。断裂部位放电的示意图如图4-37所示。屏蔽铜带断裂的特征是:

图4-37 屏蔽铜带断裂时感应出高电压放电现象示意图

(1)单芯电缆比三芯电缆的事故多。

(2)从投运到破坏的时间,从数周到数年不等。

(3)断裂部位的导体电阻增大到数千欧,不能保护非接地侧电缆的对地闪络。

(4)断裂部位放电时冒火、冒烟,严重时可能引起火灾。

3.铜屏蔽接地故障

交联聚乙烯电缆铜屏蔽接地故障已逐渐引起现场的重视。例如某地区的交联聚乙烯电缆多半采取直埋方式,为此将终端头的铜屏蔽地线和钢铠地线分别引出,接地线截面分别不小于25mm2和10mm2,从热缩手套下引出时应互相绝缘,通过以上两项改进,就有条件在终端头处定期测量钢铠对地和钢铠对铜屏蔽的绝缘电阻,可间接反映电缆内、外护套有无损伤,从而可以判断电缆是否受潮。

检测发现电缆铜屏蔽接地,在某变电所终端侧绝缘电阻为0.01MΩ。

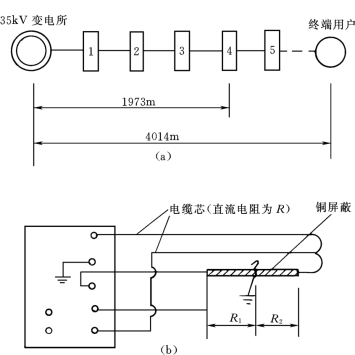

为进一步找到故障点,又用QF1—A 型电缆探伤仪测试。电缆敷设示意图和测量接线图如图4-38所示。测量结果如下:

图4-38 电缆敷设及其测试接线图

(a)敷设示意图;(b)测试接线图注 1、2、3、4、5为电缆接头编号。

测量结果表明,正、反接线的测量结果基本吻合,故障点的位置在离变电所1973m 的4 号电缆接头上。

将4号接头刨开,把接头内、外护套分别剥开检查,发现造成铜屏蔽接地的原因是内、外护套搭接处密封不严,钢铠甲和铜屏蔽处均有潮气存在。针对故障原因,用喷灯对该接头进行充分排潮后,把铜屏蔽在接头处断开,分别摇测接头两侧铜屏蔽对地绝缘电阻,测量结果是:变电所侧为4.5MΩ,终端侧为5MΩ。由于处理及时,避免了事故发生。

4.电缆护层故障

某电业局敷设了日本生产额定电压为47/66kV交联聚乙烯单芯电缆,其结构如图4-39所示。

高压单芯交联聚乙烯电缆能否安全可靠地运行,与其护层能否安全可靠运行关系密切。电缆护层采用一端接地方式时,要求该电缆的护层必须绝缘良好。当电缆护层发生接地时,运行中电缆护层将受到交变磁场的作用,在铝波纹护层上将产生感应电压,使直接接地端和电缆护层的绝缘不良处产生“环流”。“环流”使铝波纹层发热,并使输送容量降低30%~40%;而且严重的可将金属护层烧穿。护层烧穿后将使电缆的主绝缘裸露在外,与地下 (或空气中)的水分或潮气相接触,使绝缘层遭受破坏,最终导致绝缘击穿。

图4-39 交联聚乙烯单芯电缆结构图

1—铜线芯 (240mm2);2—内半导电层;3—主绝缘层 (XLPE);4—外半导电层;5—铜屏蔽层;6—铝波纹护层(1.7mm 厚);7—PVC外护层(4mm 厚,外涂石墨层)

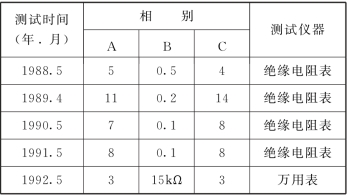

上述电缆线路正常负荷为40~50A,最高负荷约300A。1988年对该电缆进行预防性试验时发现B相PVC外护层绝缘对地仅0.5MΩ。以后逐年下降,1992年5月用万用表测得护层对地绝缘电阻值为15kΩ,如表4-6所示。1988年至1992年在正常负荷下测得护层的感应电压在5V 左右,接地电流在1A 以下,认为该相外护层有接地故障。

表4-6 电缆护层绝缘电阻值 单位:MΩ

1992年6月,用YJDJ—1 型橡塑电缆护套损伤探测仪对该线路B 相护层接地故障进行测寻,找到了故障点。从故障点外表看,从故障点向变电所方向有一段近350mm 长的树枝状痕迹。该段外护层变得僵硬,故障周围的细砂已变黑,说明在两个接地点之间确实存在“环流”。再用手向里触摸故障点,发现铝波纹层有一个面积约为30mm2的孔洞。这个孔洞也是因“环流”而烧穿的。“孔洞”的出现表示电缆主绝缘已暴露在土壤中,水及潮气已经侵入。由于处理及时,避免了电缆交联聚乙烯绝缘层因长期受潮而导致生长水树枝,造成绝缘击穿事故的隐患。

5.线芯屏蔽层厚薄不均匀

电力电缆线芯在紧压过程中容易产生尖锐毛刺。随着运行电压升高,导体表面电场增大,毛刺尖端电场严重畸变,导致引发主绝缘树枝状放电。因此,3kV及以上的交联聚乙烯电力电缆均要求设计由半导电材料构成的线芯屏蔽层和绝缘屏蔽层。半导电线芯屏蔽层的主要作用是:均匀线芯表面电场、防止气隙、提高电缆局部放电电压、屏蔽线芯毛刺、抑制树枝引发和树枝状放电,还起热屏障作用。因此它直接影响电缆的安全运行和寿命。例如:

(1)某YJV—26/35 型、3mm×400mm 的交联聚乙炔电缆投入运行8天后发生故障,电缆本体绝缘几乎全部烧融,铜芯均有过热退火痕迹,位于铜屏蔽接地处上方16mm 和51mm 两处的铜线芯被烧熔化为黄豆大小粒状,铜接线端子完好。

(2)某YJV—26/35 型、3mm×400mm 的交联聚乙炔电缆敷设竣工后做直流耐压试验时,在距一端点约47m 处发生击穿。

现场解剖检查、分析两起故障电缆、其主绝缘和绝缘屏蔽层无明显制造质量问题,而线芯屏蔽层厚薄不均匀,最薄处厚度约0.67mm,最厚处厚度约1.22mm,炭黑分散比较均匀,体积电阻率约为106Ω·cm。因此,可以判断:故障的原因是线芯屏蔽层较薄、体积电阻率偏高,不足以屏蔽线芯毛刺或铜屑所引起的畸变电场尖端放电,主绝缘迅速被破坏,最后导致电击穿。

有关电力设备异常运行及事故处理手册的文章

橡塑绝缘电力电缆是指聚氯乙烯绝缘、交联聚乙烯绝缘和乙丙橡皮绝缘电力电缆。应用越来越广泛的是交联聚乙烯绝缘电力电缆。图4-1自容式充油电缆线路工作原理示意图1—重力供油箱;2—压力供油箱;3—终端盒;4—连接接头盒;5—阻止式连接盒;6—电缆由于黏油性纸绝缘电力电缆和交联聚乙烯电力电缆在现场应用最普遍。故本章只介绍这两种电力电缆的常见故障及处理方法。......

2023-06-27

(一) 电缆头漏油的原因及处理1.违反敷设规定敷设电缆时,施工人员违反敷设的规定,将电缆铅包折伤或机械碰伤。为避免这种情况发生,在制作电缆头、中间接线盒时,应严格遵守工艺要求,使扎锁处或三岔口的封焊符合要求。过去一般都是割除缺陷终端头后重新制作,但运行经验证明,这类缺陷是由内压力过大造成的,缺陷形成后,匣体内绝缘胶从裂缝中向外挤出,裂纹部分一般在壳体最大直径部分向下,通常不会使大量潮气或水侵入。......

2023-06-27

实验中一旦发生了火灾切不可惊慌失措,应保持镇静,正确判断、正确处理,增强人员自我保护意识,减少伤亡。火灾初起,立即组织人员扑救,同时报警。下面针对不同原因造成的实验室起火所应采取的应急处理做一介绍。(一)仪器、设备等起火的应急处理容器局部小火。扑救氧化剂和有机过氧化物火灾采取的措施。......

2023-10-28

建设项目施工现场发生环境污染事故后,环境监理应按环境监理实施方案的要求,及时启动环境污染事故处置程序,采取有效措施防止环境污染事故的扩大或产生次生安全、污染事故,并对污染场地进行处置,以符合相关法规的要求。图6-1污染事故处理工作程序图......

2023-11-16

运行管理中的电缆线路故障及其相应的处理方法如下:1.运行故障运行故障是指电缆在运行中。一般说来,发生此类故障的电缆导体的损伤只是局部的。电缆线路其他接地或短路故障。电缆终端一般留有余线,因此发生故障后一般应进行彻底修复。对护层有绝缘要求的电缆线路,在测得准确的护层故障位置后,可用与护层相同材料的补丁块以塑料焊枪热风吹焊或用自粘橡胶带紧包扎。......

2023-06-27

实验时发生险情,受伤的可能不仅仅是实验室的工作人员,损失的可能不仅仅是实验室的设备,考验的不仅仅是实验室平时的管理,还有实验室的应急处理能力。要让每一个实验室工作人员增强自我保护意识,提高他们对付突发性灾害的应变能力,做到遇灾不慌、临阵不乱、正确判断、正确处理、减少伤亡。以下将按照化学实验室易发生的几种安全事故发生时需采用的应急处理分别加以介绍。......

2023-10-28

交通事故是指车辆在道路上的行驶途中,因过错或者意外造成的人身伤亡或者财产损失的事件。交通事故处理结束后,要形成详细书面报告,总结事故的起因、经过、人员伤亡以及事后处理等相关情况。请医院开具诊断证明,公安机关开具事故证明书,以便事后向保险公司索赔。......

2023-10-26

相关推荐