根据现场爆炸情况及抽样试验结果分析,认为这种型式避雷器爆炸原因如下。但是这些避雷器都是在晴天无雷或雨后天晴时爆炸的,均属于非正常动作。(二) 阀片受潮华东某地区10kV阀式避雷器,其事故的80%以上为瓷套内空腔中空气的呼吸效应导致阀片元件受潮而发生爆炸的。在预防性试验过程中,有10%以上的10kV阀式避雷器因内部放电间隙烧损、绝缘件受潮而导致工频放电电压不合格;在运输、储存、安装过程中,大约有7%的避雷器损坏。......

2023-06-27

两部调查结果的分析表明,事故原因69%为制造质量问题,25%为运行不当,6%为选型不当而造成的。而内部受潮直接影响产品质量,是引起金属氧化物避雷器爆炸事故的主要原因。

(一) 受潮

金属氧化物避雷器受潮有两个途径:

(1)密封不良或漏气,使潮气或水分侵入。西安电瓷厂对1991年5月前产品运行中损坏的9相金属氧化物避雷器的事故分析统计,其中78%是因密封不良侵入潮气引起的 (另外22%则是因装配前干燥不彻底导致阀片受潮)。密封不良的主要原因有:

1)金属氧化物避雷器的密封胶圈永久性压缩变形的指标达不到设计要求,装入金属氧化物避雷器后,易造成密封失效,使潮气或水分侵入。例如,某大厂生产的一只金属氧化物避雷器运行2年多损坏,经检查系该避雷器密封橡皮不良所致。

2)金属氧化物避雷器的两端盖板加工粗糙、有毛刺,将防爆板刺破导致潮气或水分侵入。有的金属氧化物避雷器的端盖板采用铸铁件,但铸造质量极差,砂眼多,加工时密封槽因此而出现缺口,使密封胶圈装上后不起作用。潮气或水分由缺口侵入。

3)组装时漏装密封胶圈或将干燥剂袋压在密封圈上,或是密封胶圈位移,或是没有将充氮气的孔封死等。例如,某Y5W—100/260型金属氧化物避雷器,于1990年1月投入运行,在投运4个月内阻性电流增长过快,数值也较大,被迫退出运行,经解体检查发现,其下端橡皮密封垫圈在装配时挪位、造成密封不严,致使潮气逐渐侵入。

4)装氮气的钢瓶未经干燥处理,就灌入干燥的氮气,致使氮气受潮,在充氮时将潮气带入避雷器中。

5)瓷套质量低劣,在运输过程中受损,出现不易观察的贯穿性裂纹,致使潮气侵入。

(2)总装车间环境不良,或是经长途运输后,未经干燥处理而附着有潮气的阀片和绝缘件装入瓷套内,使潮气被封在瓷套内。上述密封不好会使绝缘拉杆等受潮,是后天的原因,但密封好的金属氧化物避雷器,也会因绝缘拉杆等受潮发生爆炸,这就有先天的原因,即总装车间环境不良等造成的。例如,某变电所两组Y10W5—300/693型金属氧化物避雷器受潮的原因就是装配条件不合格造成的。再如,某厂将多台运行不足三个月的金属氧化物避雷器在现场进行带电检测,测得其泄漏电流严重增大,返回厂家检查发现其内部受潮,将阀片、绝缘杆件等进行烘干处理后,阀片的参数及绝缘件性能又恢复如初。

研究认为,目前规定的总装车间的环境温度不高于24℃、相对湿度不大于60%是不合适的,应改为温度t≤13℃、空气相对湿度B≤30%、空气的绝对湿度p≤449.16Pa,露点低于-2℃,这样总装后的金属氧化物避雷器内部不易出现露点,即使出现露点,因为其中空气的绝对湿度很低,析出的水分也不足以造成绝缘杆件严重受潮,从而可能保证金属氧化物避雷器长期正常运行。

上述两种途径受潮所产生的结果是相同的。从事故后避雷器残骸可以看出,阀片没有通流痕迹,阀片两端喷铝面没有发现大电流通过后的放电斑痕。而在瓷套内壁或阀片侧面却有明显的闪络痕迹,在金属附件上有锈斑或锌白,绝缘电阻显著下降,这都是金属氧化物避雷器受潮的证明。

(二) 额定电压和持续运行电压取值偏低

在电力部安全监察及生产协调司于1993年12月30日颁发的《安全情况通报》中指出,“近年来在3~66kV中性点不接地或经消弧线圈接地系统中的金属氧化物避雷器,在单相接地或谐振过电压下动作损坏较多。分析认为造成金属氧化物避雷器动作时损坏的主要原因是对其额定电压和持续运行电压的取值偏低。”

金属氧化物避雷器的额定电压是表明其运行特性的一个重要参数,也是一种耐受工频电压的能力指标。在《交流无间隙金属氧化物避雷器》(GB 11032—89)中对它的定义为“施加到避雷器端子间最大允许的工频电压有效值”。众所周知,金属氧化物避雷器的阀片耐受工频电压的能力是与作用电压的持续时间密切相关的。在定义中未给出作用电压的持续时间,所以不够严密,并且取值也偏低。表3-12和表3-13列出了GB 11032—89和GB J64—83修订送审稿对无间隙金属氧化物避雷器额定电压UR的规定值。可见“送审稿”的规定值有所提高更符合实际运行情况。

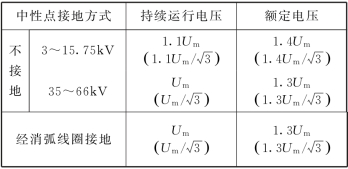

表3-12 GB11032—89对3~63kV金属氧化物避雷器持续运行电压UC和额定电压UR的要求值

注 UN为系统标称电压。

表3-13 GBJ64—83修订送审稿对3~66kV金属氧化物避雷器持续运行电压UC和额定电压UR的取值

注 1.括号内数据适用于发电机和变压器中性点金属氧化物避雷器。对发电机,Um应改为Um·g。2.Um为系统最大运行线电压,Um= (1.05~1.1)×UN。

持续运行电压也是金属氧化物避雷器的重要特性参数,该参数的选择对金属氧化物避雷器的运行可靠性有很大的影响。GB 11032—89 对持续运行电压的定义为“在运行中允许持久地施加在避雷器端子上的工频电压有效值”。它应覆盖电力系统运行中可能持续地施加在金属氧化物避雷器上的工频电压最高值。但是,在GB 11032—89 中,把持续运行电压等同于系统最高运行相电压,显然是偏低的。

应指出,持续运行电压和额定电压满足表3-6要求的35~66kV的金属氧化物避雷器是可以安全运行的。但对3~10kV的金属氧化物避雷器而言,当电网中发生断线或配电变压器故障而引起谐振时,其幅值可达3.36~3.4倍相电压,仍可能导致3~10kV金属氧化物避雷器损坏。

(三) 结构设计不合理

结构设计不合理主要有:

(1)有些避雷器厂家片面追求体积小、重量轻,造成瓷套的干闪、湿闪电压太低。

(2)固定阀片的支架绝缘性能不良,有的甚至用青壳纸卷阀片,复合绝缘的耐压强度难以满足要求。

(3)阀片方波通流容量较小,使用在某些场合不配合。

(四) 参数选择不当

例如,某变电所为35kV中性点经消弧线圈接地系统,就是按GB 11032—89 也应选用额定电压为42kV的金属氧化物避雷器,但实际上采用的是瑞典ASEA 生产的XBE—36A3型,其额定电压为36kV,持续运行电压为28.8kV。当系统发生单相接地时,另外两健全相电压升高,导致金属氧化物避雷器一相爆炸,一相损坏。经核查上述金属氧化物避雷器只适用于中性点直接接地系统,其工频电压耐受特性为:接地故障因数1.4,接地故障持续时间1s,因此不适用于35kV中性点经消弧线圈接地系统。对中性点非直接接地系统,其工频电压耐受特性应为:接地故障因数1.73,接地故障持续时间2h,所以应选用额定电压为41kV以上的金属氧化物避雷器。

对于进口的金属氧化物避雷器,选择时应注意额定电压和持续运行电压,如35kV系统,应选择48kV以上的额定电压,持续运行电压应大于39kV,同时5k A 下的冲击残压不大于134kV,10kV系统,应选择14~16kV额定电压,持续运行电压应大于14kV,同时5k A 下的冲击残压不大于50kV。这样的选择既保证避雷器的运行可靠性,又满足保护特性的要求。

再如,华东电网中一个用户卫星站的某进线10kV避雷器A 相击穿。其型号为Y2.5W—12.7/31,额定电压为12.7kV,直流1 mA 电压为18.9kV,标称电流为2.5k A,经查该避雷器只适用于保护旋转电机,因此,1 mA 电压及标称电流均较低,用在进线变压器侧,属于选择不当,应当选用Y5W—12.7/50,其工频电压耐受特性为在1.2~1.3 倍额定电压下,耐受2h,在12.7kV下耐受24h。

(五) 电网工作电压波动

配电网的工作电压波动范围很宽,据美国电力研究所对50 个配电站统计,平均高7%,有一个高17%,对金属氧化物避雷器,如要求在稳定状态下吸收大量能量,就可能造成热崩溃。有专家认为,采用无间隙金属氧化物避雷器时,必须对系统了解,必须十分谨慎,否则,由于稳态电压过高,损坏的不是一只避雷器,而会同时损坏许多个避雷器。

(六) 操作不当

运行部门操作不当也是造成金属氧化物避雷器损坏或爆炸的一个原因。操作人员误操作,将中性点接地系统变为局部不接地系统,致使施加到某台金属氧化物避雷器两端的电压大大超过其持续运行电压。例如某地区有两个变电所发生的两起事故就属于操作不当引起的。当时在变压器与系统分开、中性点不接地的情况下,没有合中性点接地刀闸就进行系统操作,导致金属氧化物避雷器损坏。

(七) 老化问题

运行统计表明,国产金属氧化物避雷器由于老化引起的损坏极少,而进口金属氧化物避雷器,爆炸的主要原因是阀片的质量差。其质量差主要是老化特性不好,有些公司的产品存在问题;其次是阀片的均一性差,使电位分布不均匀,运行一段时间后,部分阀片首先劣化,造成避雷器参考电压下降,阻性电流和功率损耗增加,由于电网电压不变,则金属氧化物避雷器内其余正常的阀片因荷电率 (荷电率为金属氧化物避雷器最大运行相电压的峰值与其直流参考电压或工频参考电压峰值之比)增高,负担加重,导致老化速度加快,并形成恶性循环,最终导致该金属氧化物避雷器发生热崩溃。例如某供电局进口的18 台110、220kV金属氧化物避雷器,投运5 年,于1990 年8 月连续发生4起避雷器事故,损坏5相,而未损坏的13台在运行电压下泄漏电流平均增大92%,阀片严重老化。再如瑞典500kV金属氧化物避雷器在锦州董家变电所投运两年后,发现上节单元电位分布过高,阀片已老化,退出运行。

有关电力设备异常运行及事故处理手册的文章

根据现场爆炸情况及抽样试验结果分析,认为这种型式避雷器爆炸原因如下。但是这些避雷器都是在晴天无雷或雨后天晴时爆炸的,均属于非正常动作。(二) 阀片受潮华东某地区10kV阀式避雷器,其事故的80%以上为瓷套内空腔中空气的呼吸效应导致阀片元件受潮而发生爆炸的。在预防性试验过程中,有10%以上的10kV阀式避雷器因内部放电间隙烧损、绝缘件受潮而导致工频放电电压不合格;在运输、储存、安装过程中,大约有7%的避雷器损坏。......

2023-06-27

然而,在运行中,金属氧化物避雷器的爆炸事故时有发生,例如,某供电局1986年安装了国产FYS—10型无间隙金属氧化物避雷器33只,投运不到一年就爆炸了8~9只,大部分是在雷雨天气损坏,个别也有正常运行情况下损坏的。山东省的统计表明,避雷器爆炸事故每年都有发生,尤以金属氧化物避雷器的事故率高,严重影响系统供电。综合金属氧化物避雷器的爆炸事故,其特点是:既有大型骨干厂生产的,也有小厂生产的。......

2023-06-27

避雷器动作后,因不能灭弧而使避雷器瓷套内腔空气骤热,压力急增,引起爆炸。另外,经受过过电压后的并联电阻,由于耐受了高温,即使避雷器未爆炸,并联电阻的性能也大大改变。同时,从多次试验的结果来看,当SiC并联电阻的温度超过300℃后,SiC并联电阻呈现类似半导体材料击穿的现象,电导电流急剧地直线上升,使SiC 并联电阻出现不可逆的损坏。......

2023-06-27

近些年来,国产FCZ 型磁吹避雷器爆炸事故在国内很多单位发生过。例如,某变电站安装的FCZ3—110J磁吹避雷器,1987 年6 月投运,1988年2月16日C 相在运行中发生内部击穿烧毁,放电记录器炸裂事故。现场对大量的发生爆炸和异常的磁吹避雷器分析表明,导致事故的主要原因如下:(一) 密封不良, 内部元件受潮例如,某水电厂对预防性试验中发现有问题的FCZ3—220J磁吹避雷器,换下检查后,明显看到在防爆玻璃内壁积聚了许多水珠。......

2023-06-27

密封失效是液压系统泄漏的主要原因。油内污染物、金属过高的表面粗糙度、装得太紧等因素会加速这种磨损。加工装配质量差 这类问题主要表现在由于密封件尺寸精度超差及表面粗糙度超大,从而引起密封部位偏心、拉伤、压不紧或压得过紧,造成安装孔口没有倒角与去毛刺的密封件在安装时被剪切与划伤,零件机械加工质量差,引起砂眼、裂纹、表面不平、油路串通等。......

2023-06-15

金属氧化物属于离子型晶体,当它非常完整时,是优良的绝缘体,此时离子的移动很困难,金属的进一步氧化受到阻碍。根据氧化物的缺陷和导电情况,可把氧化物薄膜分为离子导体和半导体两大类。具有化学计量比缺陷,并且导电物质是间隙离子或离子空位的金属氧化物质晶体称为离子导体。表1-3列出了几种常见的非化学计量比缺陷金属氧化物的元素组成。金属过剩型半导体金属过剩型氧化物可以有两种存在形式。......

2023-06-23

1 范围本标准规定了交流输电线路用复合外套金属氧化物避雷器的使用条件、技术要求、试验方法、检验规则、标志及包装等内容。本标准适用于10kV及以上交流输电线路中用于限制雷电过电压及 (或)操作过电压的避雷器。其数值应与线路绝缘水平相配合,以保证避雷器在雷电过电压下放电,而在工频及部分操作过电压下不放电。......

2023-06-27

综上所述,可以认为目前用FS—10型避雷器暂时取代FZ—10型避雷器,是防止继续发生爆炸事故的临时措施之一。对10kV避雷器,应满足条件 、,也就是说,10kV避雷器的工频放电电压下限值,主要决定于切断比。为从根本上解决FZ—10型避雷器爆炸问题走出了一条新路。......

2023-06-27

相关推荐