(一) 色谱分析法气相色谱分析是诊断变压器过热故障的重要方法。实践证明,它对判断变压器磁回路过热性故障具有相当高的准确性。上述曲线表明,当变压器油中CO 和CO2超过曲线上相应值或产气速率大于曲线的斜率时,一般认为变压器可能存在异常。由此,结合变压器绕组结构,便能分析判断该变压器可能存在的过热性故障。由变压器上盖测温孔内放置的铂热电阻获得。目前,该装置已在变压器上投入运行,获得合理而准确的数据。......

2023-06-27

根据引起过热故障的不同原因采取不同的处理对策。

(1)由于绕组结构原因引起的低压绕组过热,宜将变压器的低压绕组改为双螺旋结构。

(2)对冷却器组管堵塞引起的过热故障,应定期 (1~3 年)用压缩空气或水清洗冷却器组管,清洗工艺如下:

1)清洗前,使冷却器停止运行,拆下风扇保护罩和风扇叶片,这样冷却器的前后都能彻底清洗。

2)先用吸尘器在进风侧从上至下吸掉灰尘、杂物,而后在出风侧用压力为0.1 MPa的压缩空气吹组管,边吹边吸 (因邻近冷却器正在运行中),这样可提高清洗效率2倍。

3)去灰尘后,用自来水冲洗,冲洗时同样由出风侧往进风侧方向冲,勿使杂物进入中间管族,以免杂物落入死区。

(3)正确连接引线和分接开关,上紧螺帽,避免松动而发热。

(4)为避免引线和套管铜管靠接后出现过热,可采取以下措施:

1)不改变目前引线绝缘包扎方式,而只在每台产品试装时,准确裁截引线电缆的长度,做到引线长度和套管准确的配装。这可以消除电缆太长而与铜管内壁靠接的不良后果。但这样做对以后备品套管的更换的准确装配造成困难。

2)改变引线电缆的绝缘包扎方式。如把目前的只用白布带半叠包一层,改为先用0.1mm×30mm 皱纹纸正反两个方向半叠包各一层后,再用白布带半叠包一层。在总装套管时,要保持引线电缆绝缘的完整,不允许有绝缘松脱露铜的现象。这样,引线装配后,即使引线和铜管靠接,回路将由绝缘隔开而难于闭合,阻止了电流的流通和过热。

(5)为防止漏磁引起的过热故障,可在变压器油箱内壁及绕组钢托板上加装磁屏蔽。设置磁屏蔽的目的就是让漏磁通尽可能地通过导磁性能较好的磁屏蔽装置,而不穿入油箱壁的钢板,从而避免了在油箱壁中产生大的损耗,引起油箱局部过热。

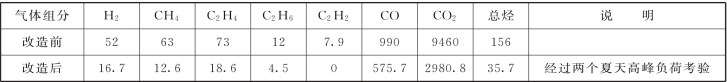

在大型变压器中,为降低由漏磁通在油箱上引起的损耗,在特定的面积上 (如套管安装部位)有时用不导磁钢板来代替普通钢板。但对大面积的油箱内壁采用安装磁屏蔽的方法则更为经济合理。对大电流变压器,其绕组的端部漏磁较为严重。在绕组下端的钢托板上加装磁屏蔽,能使钢托板表面的磁密变得很小,从而降低绕组端部的漏磁损耗,防止绕组端部绝缘过热故障。某电厂的SSPL—260000/220型主变压器,在改造过程中,在油箱内壁及绕组的钢托板上加装磁屏蔽收到良好的效果,曾几次经受系统谐波冲击的影响,始终稳定运行。例如,1993年因系统谐波的影响,另一台未经改造的变压器油箱局部过热,上下油箱的连接螺丝烧红,烧毁密封胶垫,造成变压器大量漏油,重瓦斯保护动作跳闸,被迫停运检修,但经过改造的这台变压器却安然无事。经过长达4 年多的油色谱跟踪监视,其分析结果稳定。变压器改造后总烃及CO、CO2含量都大幅度下降并且一直稳定。改造前后油中溶解气体色谱分析结果如表1-42所示。

(6)加强管理,避免由于管理不善等原因而引起的过热性故障。对强油循环的冷却系统必须有两个可靠的电源,应有自动的切换装置,并定期进行切换试验,信号装置齐全、可靠。

表1-42 某电厂主变压器改造前后油色谱分析结果(×10-6)

有关电力设备异常运行及事故处理手册的文章

(一) 色谱分析法气相色谱分析是诊断变压器过热故障的重要方法。实践证明,它对判断变压器磁回路过热性故障具有相当高的准确性。上述曲线表明,当变压器油中CO 和CO2超过曲线上相应值或产气速率大于曲线的斜率时,一般认为变压器可能存在异常。由此,结合变压器绕组结构,便能分析判断该变压器可能存在的过热性故障。由变压器上盖测温孔内放置的铂热电阻获得。目前,该装置已在变压器上投入运行,获得合理而准确的数据。......

2023-06-27

柴油机冷却液温度过高是由节温器失效,使冷却液大循环流速减慢所致,行驶中可暂时将节温器卸掉不用,待回驻地后予以更换。因此,柴油机冷却系统不允许在拆掉节温器的状态下长期运行。据相关资料介绍,蜡式节温器的安全寿命一般为50000km左右,因此要求按照其安全寿命定期更换。行驶中因柴油汽车振动或发生事故,使散热器水管破裂漏水时,可根据其损坏情况予以修理。......

2023-09-19

正常运行中的变压器发生的“嗡嗡”声是连续均匀的,如果产生的声音不均匀或有特殊的响声,应视为异常现象,判断变压器声音是否异常,可借助于“听音棒”等工具进行。变压器过负荷会使其声音增大,尤其是在满负荷的情况下突然有大的动作设备投入,将会使变压器发出沉重的“嗡嗡”声。应认真判断,必要时立即将变压器停运、等候处理。......

2023-06-24

在检修后安装净油器时由于排气不彻底、净油器入口胶垫密封不好等原因,使空气进入变压器导致气体继电器动作。轻气体动作发出信号后,首先应停止音响信号,并检查气体继电器内气体的多少,判明原因。对这种变压器的处理应十分谨慎。故障变压器内产生的气体是由于变压器内不同部位不同的过热形式造成的。变压器气体保护动作是一种内部事故的前兆,或本身就是一次内部事故。......

2023-06-24

出现功放过流故障时,从电流保护板A3X1-4同时还送出一个故障高电平信号到功率合成母板的X1-1端,再送到功率放大器模块插座的15/16端,由功率放大器模块上的相关电路处理后,从功率放大器模块插座的17/18端送出一个封锁调制低电平信号到调制驱动板插座的7/8端封锁调制。......

2023-06-26

红外监测技术是通过拍摄并测量高压设备的某部位温度来判定热故障。目前,电力系统应用的红外监测装置有红外测温器、热像仪等。红外装置可以安装在汽车上对高压设备进行测温,也可直接放在变压器某个部位进行在线监测。......

2023-06-24

(一) 绕组过热近十几年来,为降低变压器损耗,各制造厂先后采用了带有统包绝缘的换位导线绕制变压器绕组。例如,东北电网某台240MVA 的升压变压器,正常运行负荷率为90%左右,上层油温一般不超过70℃。在无载调压变压器中,分接开关接触不良,也会使其触头表面腐蚀、氧化,或触头之间的接触压力下降使接触电阻增大,而形成变压器的过热性故障。由于变压器的内绕组离铁芯近,漏磁的径向值高于外绕组。......

2023-06-27

(三) 对检修中受潮的处理方法一般来说,在周围空气温度大约等于或低于器身温度时,变压器可以吊罩检查。(四) 对“呼吸作用”进水受潮的处理方法呼吸器的油封应注意加油和维修,切实保证畅通,干燥剂应保持干燥。(五) 变压器进水受潮后的干燥上述处理方法只是针对受潮的原因提出的。对于大容量变压器,加热和抽真空需反复交替进行。在现场如没有真空罐,则可利用变压器油箱进行真空干燥。......

2023-06-27

相关推荐