证明这一事故是由于套管端部密封不严,在正常运行中逐渐吸潮造成击穿的。某台31.5 MVA、110kV电力变压器,在运行中重瓦斯保护动作跳闸。某台110kV电力变压器,正常运行时,油压高于水压0.04MPa。又如,某台63MVA、110kV电力变压器,在吊罩检修过程中,由于器身在潮湿的空气中暴露时间太长 ,造成器身结露后受潮。据计算,一台油量为30t的大型电力变压器,若昼夜的温差改变为10℃,变压器油枕空间就会吸入或排出0.28m3的气体。变压器因负荷变化引起......

2023-06-27

(一) 绕组过热

近十几年来,为降低变压器损耗,各制造厂先后采用了带有统包绝缘的换位导线绕制变压器绕组。由于早期国内对换位导线生产技术尚未全面掌握,使之采用换位导线的变压器在运行十年左右出现了统包绝缘膨胀。段间油道堵塞、油流不畅,匝绝缘得不到充分冷却,使之严重老化,以致发糊、变脆,在长期电磁振动下,绝缘脱落,局部露铜,形成匝间 (段间)短路,导致变压器烧损事故。例如,东北电网某台240MVA 的升压变压器,正常运行负荷率为90%左右,上层油温一般不超过70℃。1988 年以来,对该变压器进行糠醛分析,发现绝缘有老化现象。运行中油色谱分析表明,CO 和CO2的绝对值及增长率均比较高。1992年6月在正常运行中,主变压器轻、重瓦斯保护动作,防爆筒喷油,吊出高压绕组检查后发现:故障发生在A 相低压绕组下数第3~4 段最外一组换位导线,有数根烧熔。经进一步检查,发现低压绕组上、下两端1~5段均有烧焦痕迹,并有露铜现象。导线段间绝缘纸均已烧糊,第6~8段绝缘呈深红色。此单半螺旋绕组半螺旋处1.5mm 油道已全部堵死,4.5mm 油道也仅能插进1.4mm 纸板。

另外,绕组材料本身的质量不良,也会导致过热现象。例如,某局的一台SF7—8000/35 型变压器,1994年安装并投运后发现:该变压器所带的负荷与5600kVA 变压器相同的情况下,其温度比5600kVA 的变压器高10℃左右,在环境温度高于5℃时,只要变压器投入,不论负荷大小 (最大负荷4500k W),风扇电机一直启动 (启动风扇温度整定为50℃,此时变压器油温高于50℃),这说明该变压器一直存在隐性过热故障。吊罩后,解体拔包检查发现,B 相低压侧绕组第1、4 饼有明显过热现象,绝缘纸已变为暗褐色,拆开检查,发现匝间有小毛刺漏铜点,但匝间并没有完全短路,所以,故障电流并不大,缓慢发热,以致油温升高。

(二) 分接开关动、静触头接触不良

在有载调压变压器中,特别是调压频繁、负荷电流较大的变压器,在频繁的调动中会造成触头之间的机械磨损、电腐蚀和触头污染,电流的热效应会使弹簧的弹性变弱,从而使动、静触头之间的接触压力下降,根据接触电阻公式

![]()

式中 n——指数,与触头接触形式有关;

K——常数,与触头材料性质有关;

F——接触压力。

可见,接触压力减小,会使触头之间的接触电阻增大,从而导致触头之间的发热量增大,由于发热又加速触头表面的氧化腐蚀和机械变形,形成恶性循环,如不及时处理,往往会使变压器发生损坏事故。例如,某化工厂的8000kVA 有载整流变压器,由于疏忽了有载分接开关粗调部分的接触问题,接触电阻不断增大、发热,逐渐形成动、静触头之间的金属熔化、蒸发,环氧树脂绝缘支架碳化,最后在调压过程中起弧引起相间短路,变压器爆炸起火,而发生变压器损坏事故。

在无载调压变压器中,分接开关接触不良,也会使其触头表面腐蚀、氧化,或触头之间的接触压力下降使接触电阻增大,而形成变压器的过热性故障。例如,某局的一台35kV、18MVA 变压器,曾发生过因分接开关接触不良、发热,最后导致变压器分接开关烧毁,变压器气体继电器动作,迫使变压器停运。

(三) 引线故障

引线故障主要有:

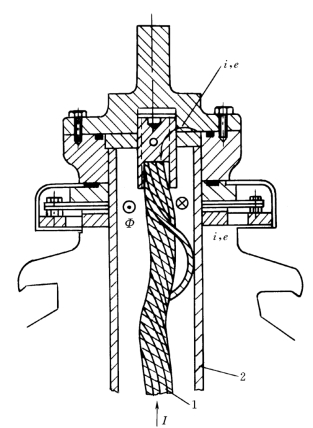

1.引线分流故障

这种故障较多,东北电网1989~1993 年的统计,约占总故障的10%。这些故障多发生在66kV套管上,一方面66kV侧电流较大,另一方面66kV引线大多不是直顺套管方向进入导管,因此,未包任何绝缘的引线与导管接触,造成分流,产生热故障。其原因如下:引线电缆外表半叠包的白布带,经过制做中工序的传递和引线装配,多数已不紧密和不完整。某些制造厂,甚至完全不要这一层白布带。而对较长的引线,在装配时,如电缆施压后造成裸铜绞线与套管的铜管内壁靠接,这就形成了一个闭合回路,如图1-73所示。

当引线中通过电流时,引线周围便有磁场且有磁通Φ,引线的交变电流产生交变磁通,即会在这个回路中感应出电势

![]()

由于大容量变压器每相的电流I很大,相应的引线周围的磁通Φ 以及感应的电势e 也比较大。

图1-73 电缆线与套管的铜管靠接的示意图

1—电缆线;2—铜管

闭合回路电阻为R=ρl/S,由于路径l较短,而导线截面S 较大,即R 较小。假设电势为1V,电阻为0.01Ω 的回路,流过回路的电流i=e/R=1/0.01=100A。

相对来讲,回路中裸露电缆与铜管靠接的局部接触电阻是比较大的,当很大的回路电流通过时必将发热。由故障实例可知,铜管熔成凹形坑现象,说明过热点的温度已达1000℃以上。

2.引线接头过热

引线接头 (将军帽)过热也是多发性故障。例如,东北电网某局的一台主变压器,总烃为455.9×10-6,乙炔为4.23×10-6。吊检发现66kVA 相套管穿缆引线头过热,焊锡流出滴到夹件和压件上;又如,某台主变压器,B相套管头部发热,经检查,将军帽螺扣配合不良,将螺扣烧坏5~6扣,造成过热。

3.引线断股

某台DFL—60000/220 型单相变压器,1990年5月开始发现色谱分析结果异常,热点温度可能高于1000℃,直到1993 年5 月进行大修时才发现,该变压器中性点套管内的引线有两股烧断、三股烧伤 (共35 股、截面240mm2),其原因是在1989年5 月检修中,更新该中性点套管时引线(铜辫子)向上拉比较别劲,使引线外层半叠绕白布带脱落,裸辫子引线与套管内的铜管内壁相碰,发生分流、放电、过热。

(四) 漏磁导致过热

变压器绕组中的磁通包括主磁通和漏磁通,无论主磁通或漏磁通,可分为轴向分量和径向分量。轴向分量分布较简单,沿绕组高度变化较小。径向分量沿绕组高度分布复杂,由它引起涡流损耗分布很不均匀,且随变压器的容量变化而变化,不仅随绕组的轴向高度变化,也随绕组的径向尺寸变化。尤其在端部变化大,其最大值出现在端部附近。由于变压器的内绕组离铁芯近,漏磁的径向值高于外绕组。若变压器绕组为低、中、高排列,则低压绕组的径向漏磁高。

在大型变压器中,由于漏磁密度高,所以产生的杂散损耗很大,有时可达数百千瓦,导致局部过热现象。例如,某台SFPS—120000/220型变压器出现的过热现象就是低压侧箱壁漏磁严重所致。又如,某SZL7—6300/35 型变压器,由杂散磁通在铁芯上、下夹件拉杆上的个别部位形成磁密高度集中,产生局部过热,并导致绝缘油色谱分析结果异常。

(五) 冷却装置风路堵塞

冷却装置风路堵塞引起的过热现象也时有报导。例如,某台OSFPSL—120000/220 型变压器,运行11年均正常。1992 年8 月28 日油温突然上升,由原来的42℃左右增加到90℃左右。与同容量的变压器比较温升相差很大,但电气试验结果正常。通过对外观检查发现,风冷却器散热管的翅片间积满了灰尘 (长期运行从未清洗过),已将间隙堵死,电风扇的风已无法吹到散热管上,致使变压器的温度不断升高。经冲洗后油温一直在40℃左右。又如,某台DSFPSL—90000/220 型变压器,上层油温偏高,曾达80~90℃,检查发现散热器风道缝隙被杂物堵塞,影响正常散热,用高压水枪冲洗后,油温降到60℃,恢复正常。

(六) 风扇工作不正常

风扇工作不正常主要包括:

1.风扇反转

某局的一台主变压器,由于冷却系统在检修时将电源接反,造成风扇反转,使冷却效果降低,油温比带同样负载的另一台主变压器高15℃,查明原因纠正后,温度恢复正常 (两台主变压器温度只差1℃)。

2.启动风扇设定值错误

某台SFY7—63000/110 型主变压器 (法国专利),运行在某牵引变电所。在运行中发现其CO/CO2=0.68,属于异常;可燃性气体总量也属“注意值”之列,且其增加趋势已为异常。显然,主变压器存在早期热性故障。检查发现,启动风扇的温度为75℃ (在ASEA 图纸上也是75℃CONTROL)。它不符合铁道部颁发的《牵引变电所运行检修规程》,规程第36条规定:风冷式变压器当其上层油温超过55℃时应启动风扇。本台主变压器为油浸风冷式,由于启动风扇的设定值错误,导致主变压器不能风冷散热。因而出现热性故障。

3.风扇等失去电源

某发电厂的一台主变压器为三侧三绕组强迫油循环风冷有载调压变压器,三侧容量比为180000/120000/180000kVA,三侧电压比为231±8×1.25%/121/13.8kV,B级绝缘,允许最高温度为120℃。在运行中发现释压阀动作喷油,主变压器本体上层油温超过100℃。反复检查发现,主变压器冷却器电源的B、C相保险熔断,而使其风扇和潜油泵停止运转。但由于温度过高,发信号回路的保险熔断不能正常发信号,最后导致主变压器过热冒油。

(七) 漏硅胶造成堵塞

某电厂一台SFL—63000/110型主变压器,连续两年高温过热。最后吊罩发现,油箱的底盘上堆满硅胶,约200kg,在铁芯底面与底盘间约1.2cm缝隙全部被堵死,经过检查,原因是净油器滤网不严密,有一较大缝隙,经过18年运行使硅胶大量进入油箱,阻挡了油的循环通路,使油循环不良,引起主变压器高温过热。

(八) 异物引起局部过热

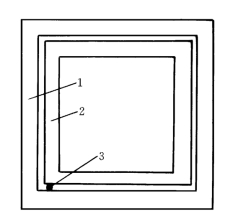

变压器内部残留的异物不仅可能造成绕组匝间短路,引起局部过热,而且也可能在异物中形成环流,引起局部过热。例如,某台DFL—60000/220型主变压器的A 相 (单相变压器),1960年投运后正常,但在1982年换油时冲洗过绕组和铁芯,一个月后发现总烃由100×10-6增加到300×10-6,一年后,总烃增加到1125×10-6。用三比值法判断故障性质为300~700℃中等温度范围的热故障。但通过试验检查不出异常,最后进行解体大修,为期3个月。由于该变压器是沈阳变压器厂的早期产品,限于当时的技术水平,不但变压器分相,而且每相变压器的铁芯也分内外框,如图1-74所示。在大修时,先将铁芯上轭拆除,高低压绕组吊走,再将内外框分开,发现在铁芯柱底部内外框之间的油道中有一颗直径为15mm 左右的黑色球状炭粒,粘在硅钢片上。测量炭粒电阻为5Ω,经鉴定为电焊渣,其附近有3张硅钢片局部过热、发蓝。

分析认为该电焊渣是厂家在装配时落入内外框间的油道中,由于所处位置凑巧,20 多年来未发生异常。后来换油冲洗时该电焊渣沿着油道被冲到某一位置;由于硅钢片叠压参差不齐,该位置较窄,就会碰到内外框铁芯。在运行中,该点的内外框之间存在着磁位差,形成环流,造成局部过热。经修复后运行正常。

图1-74 每相铁芯简图

1—外框;2—内框;3—电焊渣

(九) 铁芯多点接地引起的过热

详见本章第五节。

有关电力设备异常运行及事故处理手册的文章

证明这一事故是由于套管端部密封不严,在正常运行中逐渐吸潮造成击穿的。某台31.5 MVA、110kV电力变压器,在运行中重瓦斯保护动作跳闸。某台110kV电力变压器,正常运行时,油压高于水压0.04MPa。又如,某台63MVA、110kV电力变压器,在吊罩检修过程中,由于器身在潮湿的空气中暴露时间太长 ,造成器身结露后受潮。据计算,一台油量为30t的大型电力变压器,若昼夜的温差改变为10℃,变压器油枕空间就会吸入或排出0.28m3的气体。变压器因负荷变化引起......

2023-06-27

它常发生在哺乳的第1周,亦称乳头溃疡。乳头裂伤后,母亲常因心乱疼痛而无法授乳,使乳汁迅速减少及乳汁淤积。乳头风指乳头和乳晕部位发生大小不等的皲裂,又称“乳头破碎”。多发于哺乳期妇女,初产妇最易发生。......

2023-12-04

模具凸凹模侧面磨损后,造成冲裁间隙过大,废料与凹模侧壁的咬合力小而引起废料回跳。只要提高咬合力,减小吸附力,即可达到废料回跳的改善与防止的目的。3)为了有效切断废料与防止......

2023-06-26

而一个人的信念是否坚定,则直接影响着他的行动力。北山脚下有一个名叫愚公的人,就住在山的正对面,年纪已将近90岁了。是啊,一个人的力量何其微弱,怎么能够搬动如此巨大的山体呢?妻子和智叟所提出的问题是非常现实的,困难是客观存在的。每天挖一些,都是在朝自己的目标前进一步,有什么做不到的呢?面对着王屋与太行,凭着是一身肝胆,讲起来不是那奇闻,谈起来不是笑谈。......

2023-12-03

(一) 原因1.真空灭弧室漏气目前,真空灭弧室漏气现象较为普遍,例如某变电站1997年新投10台真空断路器,就发现有9支灭弧室的真空度不足。在对真空断路器运行维护和检修时应严格遵照相关规程或导则进行。若随着电压升高,电流值也随着增大,且超过5A,则认为真空度不合格。......

2023-06-27

引起变压器火灾的主要原因是:变压器超负荷运行,引起温度升高,造成绝缘不良,变压器铁心叠装不良或芯片间绝缘老化,引起铁损增加,造成变压器过热。预防变压器火灾的主要措施有:在安装前,注意检查变压绝缘情况,保证各部绝缘良好,保证变压器额定电压与电源电压一致。运行中要注意变压器电流电压的测量,防止过负荷运行。平时要加强对变压器各零部件的检查,发现有破损、漏油等异常现象应及时处理。......

2023-06-15

注塑件局部的颜色发生了变化,称为变色,其主要因素是注塑件局部的温度相差太大。“拉手”局部的红色变成了白色,如图7-8所示。1)塑料未充分干燥,塑料停留在料筒内的时间过长等,易产生变色,螺杆内残留有其他塑料或杂物,料温高。图7-8 拉手2)模具局部存在着气体,流道和浇口的截面较小和模温过高等,易产生变色。气体一般是滞留在熔体流程的末端和模具型面的交合处,应在滞留气体的部位或变色部位设置或扩大排气孔。......

2023-06-30

出现这种故障的汽车一般比较老旧,在发动机熄火后,喷油器滴漏的燃油积聚在进气歧管内,当发动机起动时,由于燃油蒸发,导致混合气过浓,使起动困难,而且由于燃油燃烧不完全,排气管往往冒黑烟。一辆捷达轿车装配ATK发动机,行驶里程为6.4万km,冷机起动正常,但是热机熄火10min后,有时无法起动,而且排气管有轻微放炮声。热车起动困难同时怠速很高 往往是冷却液温度传感器性能衰变的缘故。......

2023-08-30

相关推荐