氮气孔 产生原因是CO2气流保护层遭到破坏,使大量的空气侵入焊接区所致。防止措施是经常检查,及时发现并更换焊枪。氢气孔 产生原因焊缝表面的有杂质,CO2气体含有水分。防止措施是对焊件和焊丝表面作适当处理,对CO2气体进行提纯和干燥处理。表51 CO2气体保护焊焊接时产生气孔的原因及其防止措施......

2023-06-28

1.引线电阻的差异

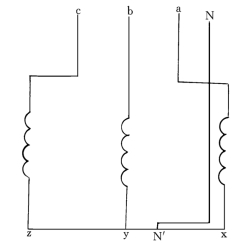

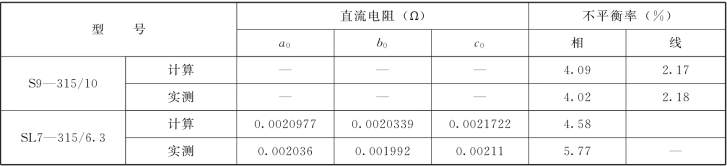

由图1-69可见,各相绕组的引线长短不同,因此各相绕组的直流电阻就不同,可能导致其不平衡率超标,根据变压器引线结构的具体尺寸,S9—315/10型及SL7—315/6.3型变压器低压侧直流电阻及不平衡率的计算值及实测值列于表1-27中。

图1-69 引线结构示意图

由表1-27可见,由于引线的影响可导致变压器绕组的不平衡率超标。对于三相绕组直流电阻非常相近的变压器,a、c两相绕组的直流电阻受引线的影响最大,因此其不平衡率容易超标。

为消除引线电阻差异的影响,可采用下列措施:

(1)在保证机械强度和电气绝缘距离的情况下,尽量增大低压套管间的距离,使a、c相的引线缩短,因而引线电阻减小。这样可以使三相引线电阻尽量接近。

表1-27 变压器的直流电阻及不平衡率

(2)适当增加a、c相首端引线铜 (铝)排的厚度或宽度。如能保证各相的引线长度和截面之比近似相等,则三相电阻值也近似相等。

(3)适当减小b相引线的截面。在保证引线允许载流量的条件下,适当减小b相引线截面使三相引线电阻近似相等,这也是一种可行的办法。

(4)寻找中性点引线的合适焊点。对a、b、c三相末端连接铜 (铝)排,用仪器找出三相电阻相平衡的点,然后将中性点引出线焊在此点上。

(5)在最长引线的绕组末端连接线上并联铜板以减小其引线电阻。

(6)将三个绕组中电阻值最大的绕组套在b相,这样可以弥补b相引线短的影响。

对上述方法,在实际中可以选择其中之一单独使用,也可综合使用。

2.导线质量

实测表明,有的变压器绕组的直流电阻偏大,有的偏差较大,其主要原因是某些导线的铜和银的含量低于国家标准规定限额。有时即使采用合格的导线,但由于导线截面尺寸偏差不同,也可能导致绕组直流电阻不平衡率超标。例如,用三盘3.15×10的扁铜线分别绕制某台变压器的三相绕组,导线铜材的电阻率很好,ρ20=0.017241Ω·mm2/m,截面尺寸都合格,只是其中一盘的尺寸是最大负偏差:窄边a为-0.03,宽边b为-0.07;圆角半径r为+25%,而另两盘的尺寸是最大正偏差:a 为+0.03,b为+0.07;r为-25%,经计算,最大负偏差的一盘线,其导线截面Smin=31.713mm2,每米电阻R20=0.0005723Ω/m,而最大正偏差的两盘线,其导线截面积Smax=31.713mm2,R20=0.0005436Ω/m。对这台变压器,即使排除其他因素的影响,其直流电阻不平衡率也达5.18%。

再如,某台6300kVA 的电力变压器,其高压侧三相直流电阻不平衡率超过4%,经反复检查发现B相绕组的铝线本身质量不佳。

为消除导线质量问题的因素可采取下列措施:

(1)加强对入库线材的检测,控制劣质导线流入生产的现象,以保证直流电阻不平衡率合格。

(2)把作为标准的最小截面Smin改为标称截面,有的厂采用这种方法,把测量电阻值与标称截面的电阻值相比较,这样就等于把偏差范围缩小一半,有效地消除直流电阻不平衡率超标现象。

3.连接不紧

测试实践表明,引线与套管导杆或分接开关之间连接不紧,都可能导致变压器直流电阻不平衡率超标。例如:

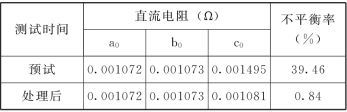

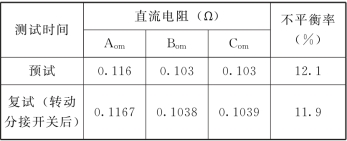

(1)某SJL—1000/10型配电变压器,其直流电阻如表1-28所示。

由表1-28可知,变压器直流电阻不平衡率远大于4%,所以怀疑绕组系统有问题。在综合分析后,经吊芯检查,发现C 相低压绕组与套管导电铜螺栓连接处的软铜排发热变色,连接处的紧固螺母松了。清除氧化层,锁紧紧固螺母后再测不平衡率符合要求。

(2)某台SFSL1—10000/110型降压变压器的中压绕组的直流电阻不平衡如表1-29所示。

表1-28 变压器直流电阻及不平衡率

表1-29 变压器直流电阻

由表1-29可知,变压器中压绕组直流电阻不平衡率远大于2%。综合分析后,经吊罩检修确认,中压绕组B 相第六个分接引线电缆头螺牙与分接开关导电柱内螺牙连接松动。

(3)某台SFSLZB—5000/110型变压器,色谱分析结果异常,又测试35kV侧直流电阻,A 相为0.0604Ω,B 相为0.0550Ω,C 相为0.0550Ω。可见A 相直流电阻增大,经现场进一步检查是35kVA 相套管铜棒与引线间的接触不良。

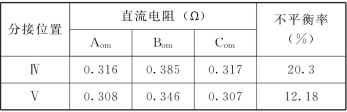

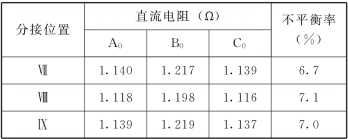

(4)某台SFSLB1—31500/110 型变压器,预防性试验时发现35kV侧运行Ⅲ分接头直流电阻不平衡率超标。测试结果如表1-30所示。

表1-30 变压器直流电阻

由表1-30可见,35kV侧直流电阻不平衡率远大于2%,怀疑分接开关有问题,故转动分接开关后复测,其不平衡率仍然很大,又分别测其他几个分接位置的直流电阻,其不平衡率都在11%以上,而且规律都是A 相直流电阻偏大,好似在A相绕组中串入一个电阻,这一电阻的产生可能出现在A 相绕组的首端或套管的引线连接处,是连接不良造成。经分析确认后,停电打开A 相套管下部的手孔门检查,发现引线与套管连接松动 (螺丝连接),主要由于安装时无垫圈引起,经紧固后恢复正常。

(5)某台10000kVA、60kV的有载调压变压器,在预试时发现直流电阻不合格,如表1-31所示。

表1-31 变压器直流电阻

由表1-31可见,在3个分接位置,B相的直流电阻均较其他两相大7%左右。分析认为B相接触不良。停电检查发现,确是B 相穿缆引线鼻子与将军帽接触不紧造成的。

由上所述,消除连接不紧应采取下列措施:

(1)提高安装与检修质量,严格检查各连接部位是否连接良好。

(2)在运行中,可利用色谱分析结果综合判断,及时检出不良部位,及早处理。

4.分接开关接触不良

有载和无载分接开关接触不良的缺陷,是主变压器各类缺陷中数量最多的一种,约占40%。给变压器安全运行带来很大威胁。例如:

(1)某台SFSLB1—20000/110 型主变压器,预试时直流电阻三相平衡,但运行8 个月后,110kV侧中相套管喷油,温度达84℃。色谱分析结果认为该变压器内部有热故障,最热点温度为150~300℃,分析是导电回路接触不良造成的。又进行直流电阻测试,在中压运行分接位置Ⅳ时的结果是Aom为0.286Ω,Bom为0.281Ω,Com为0.35Ω,不平衡率为24.55%。其他部位测试结果正常,这样就把缺陷范围缩小在中压C 相绕组的引线→分接开关→套管之内。吊芯检查发现中压C 相分接开关Ⅳ分头的动静触头接触不良,且有过热变色和烧损情况。更换分接开关后,运行良好。

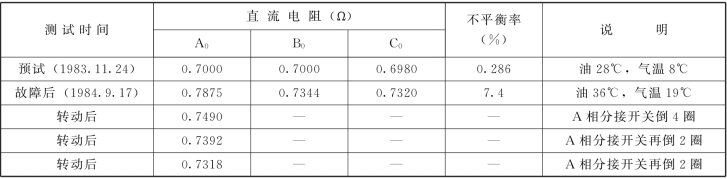

(2)某台OTSFPSB—120000/220型主变压器,色谱分析发现变压器内部有过热故障。测直流电阻发现相间不平衡率达7.4%。如表1-32所示。

由表1-32可知,直流电阻不平衡率为7.4%,且A 相直流电阻较上年增长11.2%,所以通过综合分析判断为A 相分接开关接触有问题。后经几次追踪分析,问题依然存在,最后由人孔门进入变压器检查,发现A 相分接开关动静触头接触不良,烧伤两处。吊罩更换分接开关运行正常。

表1-32 变压器直流电阻

分接开关接触不良的直接原因是:接触点压力不够和接点表面镀层材料易于氧化,而根本原因则是结构设计有不合理之处,也没有采取有效的保证接触良好的措施。改善接触不良的主要措施有:

(1)在结构设计上采取有效措施保证触头接触良好。

(2)避免分接开关机件的各部分螺钉松动。

(3)有载调压开关5~6 年至少应检修一次。即使切换次数很少,也应照此执行。

5.分接开关指位指针移位

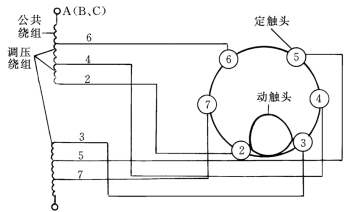

分接开关指位指针移位会导致变压器绕组直流电阻不平衡率超标。例如,某台 OSFPS7—120000/220型电力变压器,其分接开关的型号为DWGⅡ1000A/220kV-6×5,与变压器绕组连接情况如图1-70所示。

图1-70 分接开关与绕组的连接图 (一相)

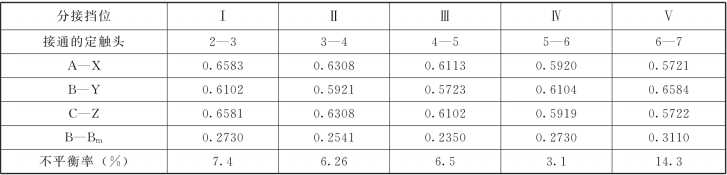

对该变压器进行绝缘试验、各项试验结果均合格,但高压绕组的直流电阻严重不平衡,且B 相直流电阻有问题,自Ⅰ~Ⅴ挡阻值呈现出由大→小→更小→大→更大的无规律排列,其测试结果如表1-33所示。

表1-33 高压绕组直流电阻测试结果 单位:Ω

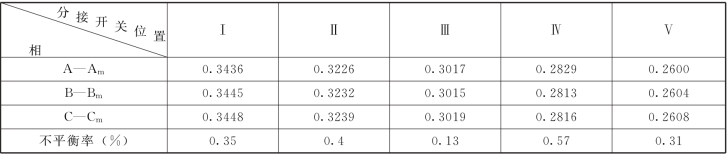

经分析认为B 相挡位错乱,决定吊罩检查,当钟罩吊走时,检修人员将开关连杆放入,已无止钉,可顺可逆自由旋转。随后按正确位置将B 相分接开关调整后,使止钉挡住空挡,测出三相直流电阻平衡,满足限值要求。测试结果如表1-34所示。

表1-34 恢复正确指示位置后的测量结果 单位:Ω

为消除分接开关指位指针移位造成的直流电阻不平衡率超标,应当在变压器总装后,出厂前进行分接开关试验,以核对分接开关位置最终是否正确。在分接开关检修后,也宜进行核对。

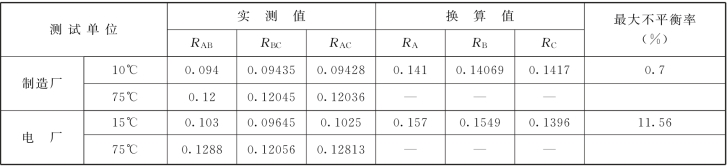

6.绕组断股

变压器绕组断股往往导致直流电阻不平衡率超标,例如,某电厂SFPSL—12000/220 型主变压器,色谱分析结果发现总烃含量急剧增长,测直流电阻,其结果是高、低压侧与制造厂及历年的数值相比较无异常,但中压侧的直流电阻A、B 相偏大,如表1-35所示的换算值。

表1-35 变压器直流电阻值(Ω)

在分析A、B相直流电阻增大的原因时,考虑到变压器在运行中曾遭受过两次严重短路电流冲击,所以怀疑是绕组断股,经解体检查发现,故障点部位在A 相套管的根部附近,并且A 相引线在套管根部与套管均压帽焊在一起,引线烧断的面积为42.3mm2,占总截面积的10%。由于故障点在A 相引线,所以与该引线连接的B 相直流电阻也增大。

为消除由于断股引起的直流电阻不平衡率超标,宜采取的措施有:

(1)变压器受到短路电流冲击后,应及时测量其直流电阻,及时发现断股故障,及时检修。

(2)利用色谱分析结果进行综合分析判断,经验证明,这是一种有效的方法。

综上所述,可总结如下:

(1)采用色谱分析与测量直流电阻综合分析判断,是检测运行变压器绕组直流电阻不平衡率超标的有效方法,可在实践中应用。

(2)精心设计,认真安装与检修,加强运行管理是减少和消除直流电阻不平衡率超标的主要措施,应当引起有关方面重视。

有关电力设备异常运行及事故处理手册的文章

氮气孔 产生原因是CO2气流保护层遭到破坏,使大量的空气侵入焊接区所致。防止措施是经常检查,及时发现并更换焊枪。氢气孔 产生原因焊缝表面的有杂质,CO2气体含有水分。防止措施是对焊件和焊丝表面作适当处理,对CO2气体进行提纯和干燥处理。表51 CO2气体保护焊焊接时产生气孔的原因及其防止措施......

2023-06-28

图5-1 焊接裂纹位置对于中、高碳钢、低合金钢等易淬火的材料焊接时,最易在热影响区产生这几种裂纹。焊道下裂纹的产生原因 由材料的碳当量高、焊接热影响区淬硬、焊缝金属中封闭着多量的氢所致。焊趾裂纹的产生原因 焊道在冷却凝固过程中受到焊道下面有缺陷地方的大的应力作用,再加上这时母材正在硬化不易变形便产生焊趾裂纹。......

2023-06-28

转子绕组接地是发电机运行中较易发生的故障,又是严重影响发电机安全运行的故障。近几年来,国内大型发电机由转子绕组接地所引起的严重运行事故并不少见。因此研究转子绕组接地的原因和防止措施具有重要实际意义。分析认为,接地的原因是制造质量不良、转子绕组受潮。经检查,发电机转子汽侧#9 槽及励侧#15槽口处各有一点接地,形成两点接地故障。......

2023-06-27

球化衰退指浇注后期的铸件球化元素残留量过低引起球化不合格。二者缺陷特征相同。2)影响因素及预防措施。此外潮湿可显著增加皮下气孔,中锰球墨铸铁含氮较多,某些砂芯树脂黏结剂含氮较多,上述各因素可促进此缺陷形成。球墨铸铁糊状凝固特点使气体逸出通道较早被堵塞,也促其形成。铸件冷却过程中铸造应力超过该断面金属抗拉强度则形成裂纹。在600℃以上铸造应力超过屈服极限时可产生塑性变形。当球墨铸铁成分正常时不易热裂。......

2023-06-24

电缆沟的电缆井应有防止雨水侵入致使电缆泡在水中的措施,必要时应加排水泵。掌握喷灯或丙烷喷枪的火候,防止过热或欠火。管子整体热缩完毕后,管子的两端最后应重复加热,以保证其内部的黏合剂或热熔胶充分地热熔密封。3)接头各密封部位,如经移动,应再次加热,防止开胶。管子热缩以后,表面应光滑、无皱纹、无气泡,并能清晰地看到其内部结构的轮廓。......

2023-06-27

运动前不做准备活动或准备活动不充分,特别是缺乏针对性的准备活动,使运动器官和内脏器官功能没有达到运动状态而造成损伤。部分学生在运动时,常出现犹豫、恐惧及过分紧张而造成损伤事故。技术动作违反人体生理解剖结构的特点和各器官系统功能活动的规律以及运动时的力学原理,也易引起运动损伤的发生。......

2023-11-18

试验表明,降阻防腐剂具有良好的防腐效果。综上所述,接地网安全运行问题是一个综合性问题,为防止由于接地网原因引起的事故,必须采用综合措施。首先在设计、施工、运行等环节把好质量关、其次要进一步积累运行资料,弄清腐蚀的规律、论证热稳定校验时间和接地网的使用年限以及不断研究开发接地网防腐蚀的新技术、新工艺,消除由于接地网引发的各种事故。......

2023-06-27

加强监测是保证金属氧化物避雷器安全、可靠运行的重要措施之一。主要用来在运行中显示金属氧化物避雷器的泄漏全电流及记录MOA 动作次数。对装有全泄漏电流测试仪的避雷器应定期巡视。由于此重大缺陷被及时发现并处理,避免了一起因避雷器受潮、绝缘劣化而导致爆炸的事故发生。经带电测试,其异常相的阻性电流峰值达476μA,诊断为内部受潮,及时退出运行。......

2023-06-27

相关推荐