应当指出,测量运行中变压器油中含水量时,应注意温度的影响,尽量在顶层油温高于50℃时采样,否则难以判断。(三) 传统的电气试验法传统的电气试验方法,如测量绕组的绝缘电阻、吸收比、tanδ、直流泄漏电流以及测量油的绝缘强度,可以间接地定性了解变压器进水受潮情况,所以仍是现场广泛采用的方法。例如,某台6300kVA、110kV变压器套管进水事故后,将110kV引线根部的绝缘剥下来用火烧时能听到微弱的吱吱响声。......

2023-06-27

(一) 对套管顶部连接帽密封不良的处理方法

(1)在雨季前,对变压器的高压套管端部进行一次检查,以处理密封不严或过热现象。以后每年可利用停电机会安排一次密封性能 (如密封油压试验)检查。

(2)对运行中的套管,应积极创造条件,安排计划,尽早改造密封不好的老结构为新结构。改造后的也应定期检查其密封性,以杜绝水分自套管端部进入器身中。

(二) 对冷却器黄铜管破裂的处理方法

(1)油水冷却器在安装前应严格按照技术条件要求做检漏试验。其试验方法有两种:①对油室注油,油面在入油口下10~20mm 处。在水室的入口处通以净水,由出水口流出,观察水中有无连续出现油花。然后,将出水口封闭,加水压至0.25MPa,维持12h,取油样做耐压试验,应无降低现象。②冷却器油、水室加堵板隔离,从油室打风压至0.4MPa,维持4h,用肥皂水检查冷却器铜管及铜管胀口处有无渗漏,同时观察风压是否降低。

(2)运行中的冷却器应保持油压大于水压,潜油泵进油阀要全开,用出油阀调节油的流量避免出现负压。并列运行的冷却器,应在每台潜油泵出口加装逆止阀。

(3)备用中的冷却器在关闭进出油、水阀后,应全开放水阀,严防因水阀渗漏而憋高水压。

(4)长期备用的冷却器投运前,取油样检查应无油花,取油样做耐压试验合格后方可操作。

(5)在冬季应防止停用及备用冷却器铜管冻裂。对冷却器的油管应结合大小修进行检漏。

(三) 对检修中受潮的处理方法

一般来说,在周围空气温度大约等于或低于器身温度时,变压器可以吊罩检查。器身在空气中暴露时间从接触外界空气时算起不得超过以下规定:

空气相对湿度≤65%时:16h;

空气相对湿度≤75%时:12h。

其中,注油的时间不计在内,器身接触外界空气的计时应从排油时开始。

如果周围空气温度高于器身温度时,吊罩前必须对器身加热,提高器身温度,最好使其超过空气温度10℃。

(四) 对“呼吸作用”进水受潮的处理方法

(1)呼吸器的油封应注意加油和维修,切实保证畅通,干燥剂应保持干燥。

(2)应防止油枕内积水。在检修中,应检查气体继电器与油枕的联管,是否按规定伸进油枕20~25mm。不符合要求的应及时改进。每年应结合小修排放油枕下部的积水。

(五) 变压器进水受潮后的干燥

上述处理方法只是针对受潮的原因提出的。对进水受潮后的变压器的处理方法是干燥,干燥的方法有多种,在真空罐中常用的干燥方法如下:

(1)热风真空干燥法。

热风真空干燥法是目前常用的方法,是将105~130℃的干燥热空气送入真空罐,用来加热器身,使器身内部均匀受热,并提高温度,以达到蒸发水分的目的。

对于大容量变压器,加热和抽真空需反复交替进行。如先用热风加热40h,抽真空10~15h;再加热10~20h,抽真空10~15h,如此反复进行。所反复的次数决定于电压等级,电压等级越高,反复次数越多。这是由于超高压变压器绝缘件多,引线包扎厚,因此油道间隙更小。

当内部温度升高到一定程度时,水分大量蒸发,油隙中的湿度较大,继续通热风难以进入器身内部,绝缘体温度就会显著下降,热风循环加热效果很小。在此情况下抽真空,降低气压,绝缘件和油隙间的水分得到了较快的蒸发,就可使绝缘体中的水汽浓度下降;达到一定程度时,再次进行热风加热,就可保持变压器内部的温度下降不会太大,且下降后又较快得到恢复,因而得到较好的干燥效果。

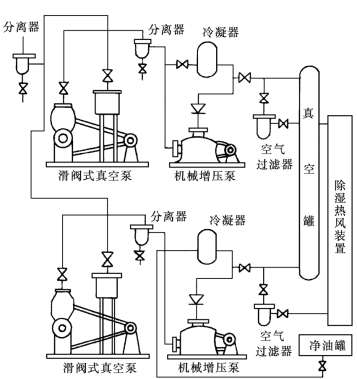

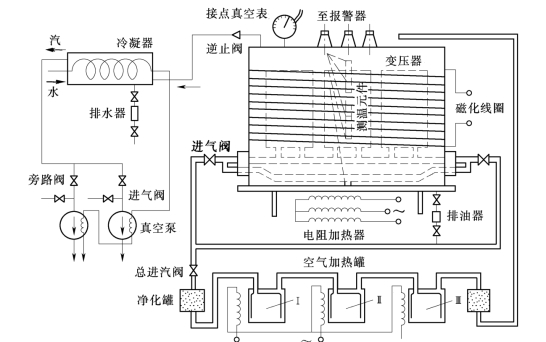

真空管路系统联结示意图如图1-62所示。由于真空罐的真空度要求较高 (10~133Pa),真空管路中应选配二级真空泵。这样既可达到真空度要求,又可缩短抽真空时间。一般前级泵宜选取H—9滑阀式真空泵,后级泵宜选取ZJ—1200机械增压泵。为保证整个真空管路系统的密封性,选配各种规格的高真空阀门 (GI、CIQ 型)。在抽真空时,为防止潮湿气体进入真空泵凝结成水,特配制冷凝器,泵前泵后配制水油分离器。

图1-62 热风真空干燥时真空管路系统联结示意图

为保证送入罐中的热空气为干净空气,泵前配备空气过滤器。

(2)气相真空干燥法。

这种干燥法是近30年来国外发展起来的新技术,已在国内得到广泛的应用,被认为是超高压大容量变压器最合理的干燥方法。

该干燥法是采用汽化点高于水的汽化点的有机溶剂做介质,一般是用某种型号的煤油,煤油蒸气通入真空罐内,当与变压器器身接触时,凝结成液体,释放出大量的汽化热来加热器身。其工作流程如下:

1)准备阶段。将煤油加热蒸发,把真空罐抽真空。

2)加热阶段。把合乎要求的煤油蒸气送进真空罐,对器身加热,使器身温度不断升高,绝缘内水分不断被蒸发抽走,达到一定要求后停止送煤油蒸气,罐内温度靠罐的加热管来维持。加热的时间宜为整个干燥时间的一半,其优点是变压器加热更透彻。而且在加热过程结束后,湿度的百分比更小。因此整个干燥时间能缩短约10%~15%。

3)低真空阶段。对真空罐抽真空,把遗留在器身上的煤油变为蒸气抽走,提高罐内的真空度。

4)高真空阶段。进一步提高罐内真空度,使绝缘内的水分和煤油进一步蒸发,从而完成器身彻底干燥的目的。

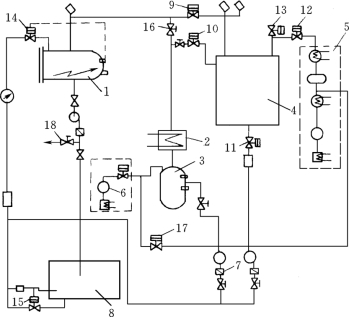

气相干燥装置的原理图如图1-63所示。

图1-63 气相干燥装置的原理图

1—蒸发器;2—冷凝器;3—收集器;4—真空罐;5—高真空装置;6—排气泵;7—冷凝物泵 (输送泵);8—储油罐;9—蒸气输入阀;10—回流阀;11—冷凝物阀;12—真空阀;13—通气阀;14—注油阀;15—回流阀;16—蒸气旁通阀;17—紧急换向阀;18—紧急出油阀

应当指出,若长期抽真空,但发现真空度仍低。这主要是抽气系统不良造成的。泵油过多或过少、泵油氢化或太脏、机械泵内零件磨损等都是使真空度提不高的原因。另外,真空系统和罐内密封不严也能产生这种现象。

在现场如没有真空罐,则可利用变压器油箱进行真空干燥。如果油箱的强度不够,就不能采用真空干燥法,通常60kV及以上电压等级的变压器,其油箱强度可以承受住真空下的机械强度。

现场干燥的加热方法如下:

(1)油箱涡流加热法。

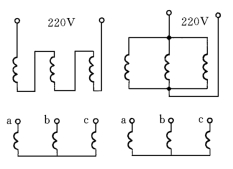

油箱涡流加热法是在油箱外表面加石棉等绝热保温层,再绕上导线通以交流电而加热的方法,如图1-64所示。由于交流电的感应作用,使箱壁产生涡流而发热,从而可使箱内空间的温度升高到90~110℃,达到干燥的温度。通常电流为150A左右,导线截面为40mm2左右,电压为400V 或220V,缠绕的匝数不宜过多,所组成的磁化绕组应备有调整的匝数。

图1-64 油箱涡流加热法

1—真空箱体;2—绝热保温材料;3—密封衬垫;4—涡流加热用的导线;5—辅助加热器;6—带有蛇形管的冷凝器;7—凝结水箱;8—真空度指示表;9—真空泵;10—温度计;11—测摇绝缘用的瓷套管;12—真空注油阀;13—放气阀;14—放水截止阀;15—放水阀

(2)零序电流加热法。

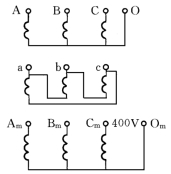

该方法是把变压器自身一侧的三相绕组依次串联或并联起来,通入电压为220V 或400V 的单相交流电,而其余绕组开路的加热方法,如图1-65所示。这样,三相铁芯的磁通是同向的零序磁通,在三柱芯式铁芯中 (只适用于这种铁芯)无回路而经油箱闭合。油箱因涡流发热使保温的箱内空间温度升高,而铁芯中也因涡流而发热,通电的绕组也产生热量,均起加热作用。

(3)零序短路干燥法。

三相绕组变压器可以采用零序短路干燥法。如Yyd连接的变压器,可在中压加零序电压400V,其零序电流约为30%In,其接线图如图1-66 所示。这种方法使热量集中在器身上,温升较快,油箱发热量小,不需保温,所需功率也小。

图1-65 零序电流加热法

图1-66 零序短路干燥法

(4)直流辅助干燥法。

这种方法是为了弥补现场涡流干燥法速度慢、绕组内外温差大、干燥效果差的缺点。该方法主要是算出等值电阻R,电流I取变压器额定相电流的1/3~1/4,则所加直流电压U=IR。

采用以上这些方法时油箱底部温度有时较低,箱底常需辅助加热。

除此之外,小型变压器可以在烘房 (100℃)内不抽真空进行干燥。

(5)带电热油循环法。

以上这些方法是在变压器停止运行时进行的,既影响供电,又需外来热源,很不经济。为补救此缺点,可采用带电热油循环法。

热油循环的流程如图1-67所示。油从变压器下部经滤油机过滤后,由脱气罐顶部进罐中,经静置、脱气、抽真空后从罐底部放出,然后由加压泵打入变压器中。

图1-67 带电热油循环干燥的流程示意图

脱气罐使油扩容静置,气泡溢出,再佐以抽真空,使油中氧分下降,防止油质劣化。罐内装有两袋硅胶,以便吸附水分。罐内有并联装置的电阻丝,可作为辅助调温,但温度的调整主要是利用散热器或冷却器投运的台数来得到的。油温要低于极限温度 (A 级绝缘不超过105℃)。开始温度不宜过高,以防绝缘电阻降得太低而出现意外。当绝缘电阻上升稳定后干燥就结束了,此时介质损耗因数和吸收比也应在允许范围内。

(6)涡流加热、热风真空干燥法。

为了提高干燥速度、提高器身温度和油箱内真空度,大型变压器可以采用涡流加热、热风真空干燥,如图1-68所示。

图1-68 变压器的涡流加热、热风连续真空干燥示意图

用油箱干燥时,油箱的机械强度会限制真空度的提高,因此在抽真空过程中,必须随时检测油箱变形情况,要求油箱局部最大凹陷尺寸不得超过箱壁厚度的2倍。

油柱保护是按照变压器油箱的真空度的要求换算成油柱的高度进行保护。电接点真空保护可采用带电接点真空表进行保护,当真空度达到允许的极限值时,能发出报警信号,比较可靠。

在干燥变压器过程中,绕组绝缘电阻是先下降后上升的。如在90~100℃范围内,绝缘电阻12h保持不变,吸收比或极化指数大于1.3;在规定的最高真空度下,绕组温度稳定在额定值下无凝结水,油的工频耐压不低于40kV,则可判定变压器干燥完毕。

近年来,变压法真空干燥技术受到青睐,它是以干燥脱出的水蒸气作为热载体并主动控制干燥工艺过程中压强变化的干燥技术。正确地处理了在变压器干燥过程中加热与抽真空的关系。其特点如下:

(1)传热效率高、干燥周期短。

由于其能充分利用汽化热提高加热效率,再加上有效地利用主动控制干燥工艺过程中压强变化的方法,所以传热效率高、干燥周期短,与传统的热风干燥相比,可缩短干燥周期30%~50%,因而节能效果明显。

(2)自动判断干燥终点。

利用工艺控制所需的温度、真空度测量系统及可编程序控制器,可进行连续的在线测量、计算和判别,不仅准确可靠,而且完全自动进行,实现自动判断干燥终点,干燥彻底。

(3)自动化程度高。

专用电控系统采用德国生产的可编程序控制器为控制核心,具有非常完备的控制及保护功能,干燥工艺完全由系统自身来实现。同时,设备控制方式可以完全自动操作和手工操作。当某种条件发生变化时,系统会自动调整各个工艺参数,以保证产品的干燥质量和使干燥时间合理,实现了最优化控制。

(4)设备结构紧凑、投资小、运行费低。

根据变压法真空干燥新技术开发的干燥设备具有结构紧凑、投资小、见效快、无污染、运行费低等优点,非常适合中、小型变压器进行绝缘干燥,具有较好的应用前景。

有关电力设备异常运行及事故处理手册的文章

应当指出,测量运行中变压器油中含水量时,应注意温度的影响,尽量在顶层油温高于50℃时采样,否则难以判断。(三) 传统的电气试验法传统的电气试验方法,如测量绕组的绝缘电阻、吸收比、tanδ、直流泄漏电流以及测量油的绝缘强度,可以间接地定性了解变压器进水受潮情况,所以仍是现场广泛采用的方法。例如,某台6300kVA、110kV变压器套管进水事故后,将110kV引线根部的绝缘剥下来用火烧时能听到微弱的吱吱响声。......

2023-06-27

证明这一事故是由于套管端部密封不严,在正常运行中逐渐吸潮造成击穿的。某台31.5 MVA、110kV电力变压器,在运行中重瓦斯保护动作跳闸。某台110kV电力变压器,正常运行时,油压高于水压0.04MPa。又如,某台63MVA、110kV电力变压器,在吊罩检修过程中,由于器身在潮湿的空气中暴露时间太长 ,造成器身结露后受潮。据计算,一台油量为30t的大型电力变压器,若昼夜的温差改变为10℃,变压器油枕空间就会吸入或排出0.28m3的气体。变压器因负荷变化引起......

2023-06-27

水分对绝缘介质的电气性能和理化性能都有极大的危害。tanδ 随含水量增加而急剧增长。由图可见,油浸纸的tanδ 随含水量的增加而增加,特别是在温度较高时更是如此;运行温度为80~90℃时,油浸纸含水量为2%,其tanδ 约为1%。图1-61水分对不同温度下电缆纸tanδ的影响应当指出,在变压器中水分会促进有机酸对铜、铁的腐蚀作用。产生的金属皂化物会恶化油的介质损耗因数tanδ,增加油的吸湿性,并对油的氧化起催化作用。......

2023-06-27

油中水分蒸发后被真空泵抽出排除,真空罐下部的油抽入储油罐再进行处理,直至合格为止。油中的金属微粒,特别是Cu、Fe、Al等,对于变压器油的氧化进程会起到催化作用。因此,变压器油中杂质超标对安全运行威胁很大。当变压器油的杂质超标时,在高电压作用下容易降低油的绝缘性能。......

2023-06-24

现场多年实践证明,根据渗漏部位不同,一般应实行以焊为主、焊堵结合,换改并举,提高技艺的焊、堵、换、改、艺等多种处理措施。补焊前后均应采油样做油的色谱分析,以免误认为可燃性气体含量增高是变压器故障所引起的。⑤法兰接合面不平引起的渗漏油,可用堵漏剂填平凹处。......

2023-06-27

根据引起过热故障的不同原因采取不同的处理对策。但这样做对以后备品套管的更换的准确装配造成困难。设置磁屏蔽的目的就是让漏磁通尽可能地通过导磁性能较好的磁屏蔽装置,而不穿入油箱壁的钢板,从而避免了在油箱壁中产生大的损耗,引起油箱局部过热。在大型变压器中,为降低由漏磁通在油箱上引起的损耗,在特定的面积上 有时用不导磁钢板来代替普通钢板。对大电流变压器,其绕组的端部漏磁较为严重。......

2023-06-27

正常运行中的变压器发生的“嗡嗡”声是连续均匀的,如果产生的声音不均匀或有特殊的响声,应视为异常现象,判断变压器声音是否异常,可借助于“听音棒”等工具进行。变压器过负荷会使其声音增大,尤其是在满负荷的情况下突然有大的动作设备投入,将会使变压器发出沉重的“嗡嗡”声。应认真判断,必要时立即将变压器停运、等候处理。......

2023-06-24

1)变压器着火事故大部分是由本体电气故障引起,做好变压器的清扫维修和定期试验是十分重要的措施。对D,y接线的三相变压器,如三相电压不平衡,电压超过5V以上则可能是变压器有匝间短路,须停电处理。......

2023-06-24

相关推荐