对判明绕组有严重变形并逐渐加重的变压器,应尽快吊罩检查和检修处理。防止因变压器绕组变形累积造成的绝缘事故。对运行中的变压器,当发生短路时,应停止运行检查并紧固压紧装置,以防止松动后再次因短路而损坏。否则将可能在母线差动保护动作时,主变压器电源断路器均会误跳。......

2023-06-27

造成变压器绕组变形的主要原因有:

1.短路故障电流冲击

电力变压器在运行过程中,不可避免地要遭受各种短路故障电流的冲击,特别是变压器出口或近距离短路故障,巨大的短路冲击电流将使变压器绕组受到很大的电动力 (是正常运行时的数十倍至数百倍),并使绕组急剧发热。在较高的温度下,导线的机械强度变小,电动力更容易使绕组破坏或变形。

电动力的产生是绕组中的短路冲击电流与漏磁场相互作用的结果。

绕组中漏磁场的分布如图1-9所示。它可分解为两个分量,即纵轴磁场B 和横轴磁场B′。纵轴磁场对绕组产生辐向力,这个作用力,使外部绕组受向外张力Fp1,在导线中产生拉应力,拉应力过大时,导线被拉长,匝绝缘会被损坏,造成匝间短路;内部绕组受到压缩力Fp2,导线受压应力,如压应力过大,可引起绕组局部变形。受力状态如图1-10所示。

图1-9 绕组中漏磁分布

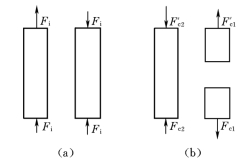

横轴磁场使内、外绕组均受到轴向压缩力Fi,如图1-11所示。如果两个绕组沿高度方向安匝分布均匀,此力很小,安匝分布越不均匀,轴向力越大。轴向电动力过大,可使绕组发生永久性变形,并产生纵向位移等。

在运行中,由于辐向和轴向电动力同时作用,可能使整个绕组发生扭转。

图1-10 绕组的辐向力

图1-11 绕组的轴向力

(a)横轴磁场产生的轴向力;(b)安匝分布不均匀引起的轴向力

国内外运行事故分析表明,短路事故是引起变压器损坏的主要原因之一。例如,我国1985~1989年110kV及以上电压等级的电力变压器,因外部短路事故烧损110kV变压器,容量为649 MVA,占110kV变压器事故的15%,1989~1993年,110kV级电力变压器的事故统计结果表明,因受外部短路电流冲击而直接导致变压器烧毁的共有57 台,约占该等级变压器总事故台次的35.5%(其中有载调压变压器占48%)。双分裂厂用变压器因短路造成绕组变形而烧损的事故就更多,仅1982~1992 年就烧损35 台,总容量为1387.5MVA。在国外,法国电力系统发生在变压器端头汇流排上的三相短路事故为每年0.03%,发生在变电站附近的三相短路占400kV事故率的1%~2%,占220kV事故率的3%~4%。

2.在运输或安装过程中受到冲撞

电力变压器在长途运输或安装过程中,可能会受到意外的冲撞、颠簸和振动等,导致绕组发生变形。有的电力变压器投入时间不长就发生突发性事故,很可能与上述情况有关。

例如,1990年,某供电局曾发生一起110kV、31.5MVA 主变压器运输中遭受强烈撞击而损坏的故障。该变压器在交接吊罩检查时,发现油箱下部固定器身的4个螺栓全部开焊裂断,上部对器身定位的4 个定位钉全部松动,并在定位板上划出小槽。器身向油枕方向纵向位移11mm,横向位移23mm,绕组对端圈错位,最大达30mm,可看到器身已经完全没有固定装置而处于自由状态,并经过长途运输及多次编组,器身在油箱中摇晃,必然造成变压器损坏。

再如,某发电厂的220kV、360MVA 主变压器,在运输途中因火车紧急刹车而受到冲击,造成变压器内部损伤。在返制造厂修复时发现,变压器器身对下部油箱位移5~6cm,下部油箱分支胶木导油管开裂损坏8 只 (共12 只)。变压器下铁轭绝缘垫块参差不齐,向外逸出最大达10mm。C相下铁芯阶梯木垫块明显歪出。压紧绕组的蝶形弹簧油缸压钉普遍松弛9mm 左右,并多数向同一方向歪斜。铁芯夹件在C 相侧有15mm 左右斜缝等。

3.保护系统有死区,动作失灵

目前,电网的继电保护配置中,电力变压器的主保护有气体保护、差动保护,它们都满足快速切除 (小于0.2s)的要求。但是,由于变电所设备布置上的原因,在变压器出口总断路器间隔的断路器与电流互感器之间发生的故障,是在变压器差动保护区外,母线差动保护区内,在断路器的电源侧。当母线差动保护动作,断路器跳闸后却不能切除故障,由变压器供给的短路电流依然存在。这个区域只有两个电力设备 (断路器、电流互感器),数米导线和几只瓷瓶,往往以为故障概率小而被忽视成为死区。但是,在这个区域内一旦发生事故,后果是相当严重的。保护系统存在死区或动作失灵都会导致变压器承受稳定短路电流作用的时间长,也是造成绕组变形事故的原因之一。如某SFSZ7—31500/110型主变压器,因10kV系统故障导致直流消失,由于手动操作跳闸,电力变压器因受长时间短路作用而损坏。粗略统计结果表明,在遭受外部短路时,因不能及时跳闸而发生损坏的变压器约占短路损坏事故的30%。

4.绕组承受短路能力不够

当变压器绕组出现短路时,会因其承受不了短路电流冲击力而发生变形。例如,某DFPSF—250000/500型电力变压器,由于互感器事故导致35kV侧发生三相短路后,使其引线支架多处断裂,绕组严重变形。实际上事故时的短路电流只有105k A,低于变压器应承受的水平,而且保护动作也正常,但变压器绕组却损坏了。只能说明是变压器绕组承受短路电流冲击能力不够。

又如,某台SFP—360000/220型电力变压器,在机组与电网解裂时,机组纵向差动保护、主变压器重瓦斯保护和发电机负序、主变压器零序保护动作,压力释放阀动作喷油、起火,导致A 相高压绕组变形,偏离轴线倾斜;A 相低压绕组有几十根线匝从铁芯柱和压板间冒出,严重变形;A 相铁芯严重损坏。

再如,某发电厂2 号联络变压器为120000/500单相自耦电力变压器,继1990年B相事故后,又发生C相类似事故。运行中,由于220kV侧单相短路发展为B、C 相短路,持续220ms,电力变压器压力释放阀动作,高压套管爆破,油箱焊缝开裂10处,绕组严重变形。

上述例子均说明变压器绕组承受短路能力不够。近5年来,现场对全国110kV及以上电压等级电力变压器事故统计分析表明,因短路强度不够引起的事故已成为电力变压器事故的首要原因,严重影响了电力变压器的安全、可靠运行。

有关电力设备异常运行及事故处理手册的文章

对判明绕组有严重变形并逐渐加重的变压器,应尽快吊罩检查和检修处理。防止因变压器绕组变形累积造成的绝缘事故。对运行中的变压器,当发生短路时,应停止运行检查并紧固压紧装置,以防止松动后再次因短路而损坏。否则将可能在母线差动保护动作时,主变压器电源断路器均会误跳。......

2023-06-27

据文献报道,变压器绕组变形的诊断方法主要有低压脉冲法、频率响应法和短路阻抗法等。由于每台变压器都对应有自己的响应特性,所以绕组变形后,其内部参数变化将导致传递函数的变化。实测表明,它能有效地检出变压器绕组变形。但为了防止发生突发性事故,决定解体检查,检查后发现低压绕组已严重变形。应当指出,这种方法在目前使用中,由于缺少原始试验记录,常用三相绕组的频率响应特性相互比较来做判......

2023-06-27

例如,某台31.5 MVA、110kV的电力变压器,在运行的7 年中,10kV侧曾遭受多次冲击,经吊罩检查发现其内部绕组已存在严重变形现象。若不是及时发现绕组变形,很难说在什么时候这台电力变压器就会发生事故。因此,对于绕组已有变形但仍在运行的电力变压器来说,虽然并不意味着会立即发生绝缘击穿事故,但根据变形情况不同,当再次遭受并不大的过电流或过电压,甚至在正常运行的铁磁振动作用下,也可能导致绝缘击穿事故。......

2023-06-27

由于气缸的冷热区段温差较大,过大的温差致使气缸产生了极不均匀的热变形。图3.40不同转速下气缸各参点处的轴向变形量从图3.40可以看出,气缸的热变形量是随着发动机转速的增加而增加的。对比图3.40和图3.41可以看出,前后端盖轴向距离变化的趋势与气缸轴向变形基本相同,并且数值变化比较小,这是由于前后端盖的温度较低,所以前后端盖的轴向变形量要小于气缸的轴向变形量。......

2023-06-23

CVC液压控制系统故障症状分析见表13-2。表13-2 CVC液压控制系统故障症状分析2.CVC液压控制系统故障分析位置传感器故障 如果CVC液压缸位移不到位,主要现象有单个位置传感器测量值>极限值,或控制过程中位置传感器输出信号不变,则可能是位置传感器故障。原则上CVC液压缸上下两侧作用力基本相等,故可根据作用力对称性来判断可能发生的故障。CVC移动紧急断开时,若电磁阀状态错误,则液压缸两端压力将发生变化。......

2023-06-15

在冲压过程中,毛坯和各个部分在同一模具的作用下,有可能以不同的方式变形,即具有不同的变形趋向。冲压成形时,毛坯内各处的应力与应变关系都不尽相同,在应力状态满足屈服准则的区域内将产生塑性变形,此区称为塑性变形区;没有满足屈服准则的区域不会产生塑性变形,称为非变形区。......

2023-06-26

在应力场计算模型中,提取转子发动机各受热零部件在机械载荷下的轴向变形量。由此可以说明,气缸的轴向机械变形量主要是由螺栓预紧力引起的。再对比图3.37与图3.21,气缸的机械变形变化趋势与螺栓预紧力的变化趋势大致相同。图3.39参考点处的前后端盖参考点轴向距离变化分布根据上述机械变形计算结果可知,在螺栓预紧力和缸内气体压力的作用下,气缸轴向方向的尺寸会发生不同程度的减小。......

2023-06-23

用密度计测量电解液密度正常,用W.A.G1498检查,测得蓄电池负载电压为5.5 V,说明蓄电池电量严重不足。更换蓄电池,故障即排除。故障诊断与排除:关闭所有用电器,当发动机怠速或低速运转时,充电指示灯熄灭,测量发现发电机输出电压最高只有12.5V。由于充电指示灯工作正常,因此充电灯电路和发电机励磁电路没有故障。当检查蓄电池负极电缆接至发动机后端的搭铁线时,发现紧固螺栓松动,把此螺栓拧紧,故障不再出现。......

2023-09-17

相关推荐