2.沉淀硬化半奥氏体型不锈钢的焊接特点在固溶或退火状态下,该类钢的组织为奥氏体加5%~25%的铁素体,经过系列的热处理或机械变形处理后奥氏体转变为马氏体,再通过时效析出硬化达到超高强度。......

2023-06-23

1)在车刀上划出VB0=0.08~0.10mm的后刀面预磨损带,使实验工作在刀具的正常磨损阶段进行。

2)取进给量f=0.1mm/r、0.2mm/r、0.3mm/r、0.4mm/r,用一个固定的切削深度ap=0.4mm对每一进给量分别在5~7种切削速度下进行切削,然后测定切削温度。同时在切削一定的切削路程长度lm后,取下刀片,待刀具冷却后在读数显微镜下测量其磨损值NB。

3)计算每1000cm2切削表面积的相对磨损值NBrs,即

式中,NB是刀具后刀面磨损量;lm是切削路程长度;f是进给量。

不同进给量下NBrs的最小值NBrs0所对应的切削速度,即车刀分别在5~7种切削速度下进行切削的最佳切削速度v0。f1-v01、f2-v02、f3-v03、f4-v04分别为切削速度和进给量的最佳组合,它们对应的切削温度即最佳切削温度。

4)实验数据的处理。对给定的工件材料和刀具材料,若任选一个进给量,就有一个相对应的最佳切削速度v0和最小的切削表面积所对应的磨损值 ,则f-v0、

,则f-v0、 关系的方程为

关系的方程为

式中,C1、C2均为系数;x1、x2均为指数。

式(8-2)、式(8-3)即切削过程优化的切削参数方程(又称刀具的最大寿命方程),满足该方程时刀具的切削路程也最长。

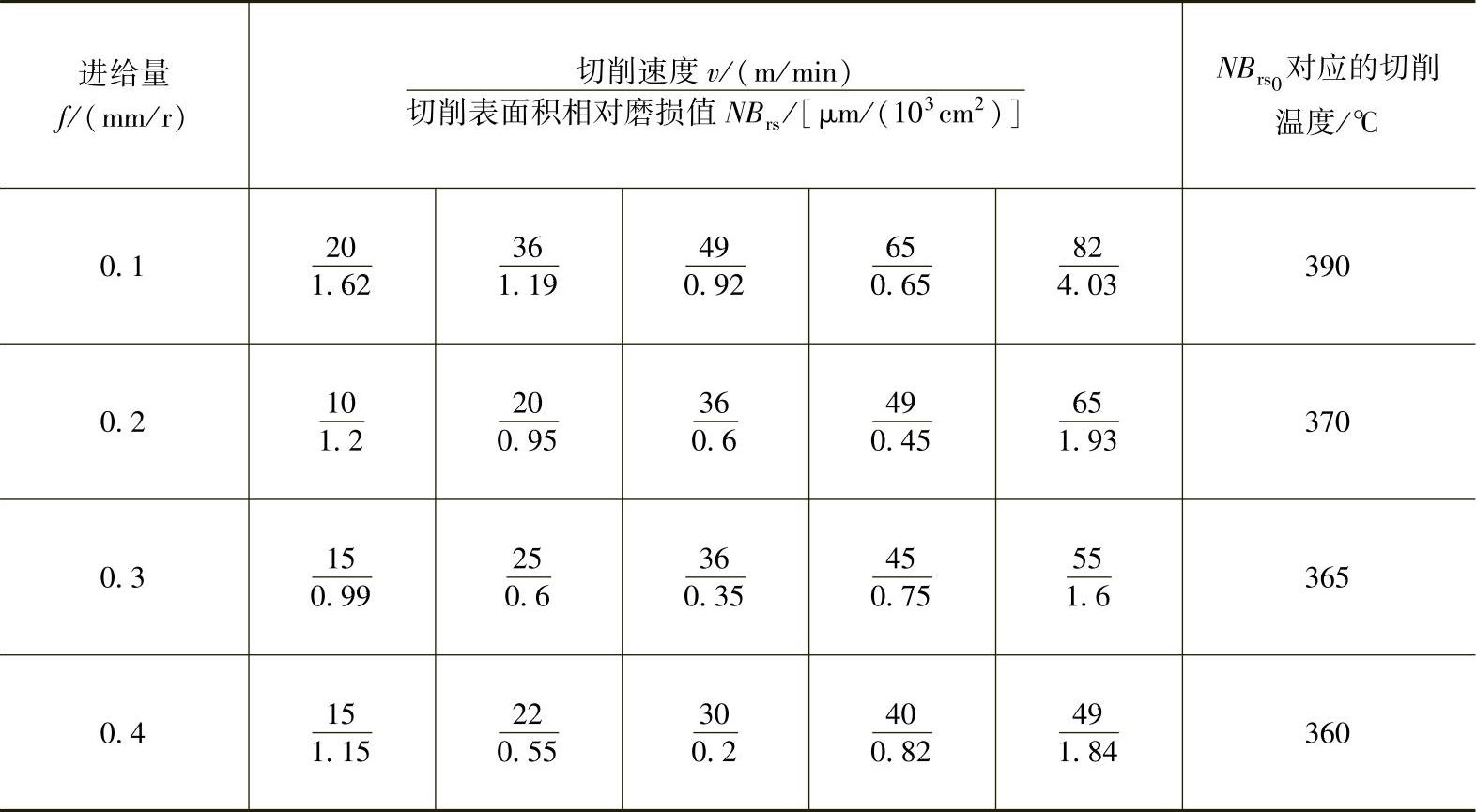

切削表面积相对磨损值NBrs见表8-2。

表8-2 切削表面积相对磨损值

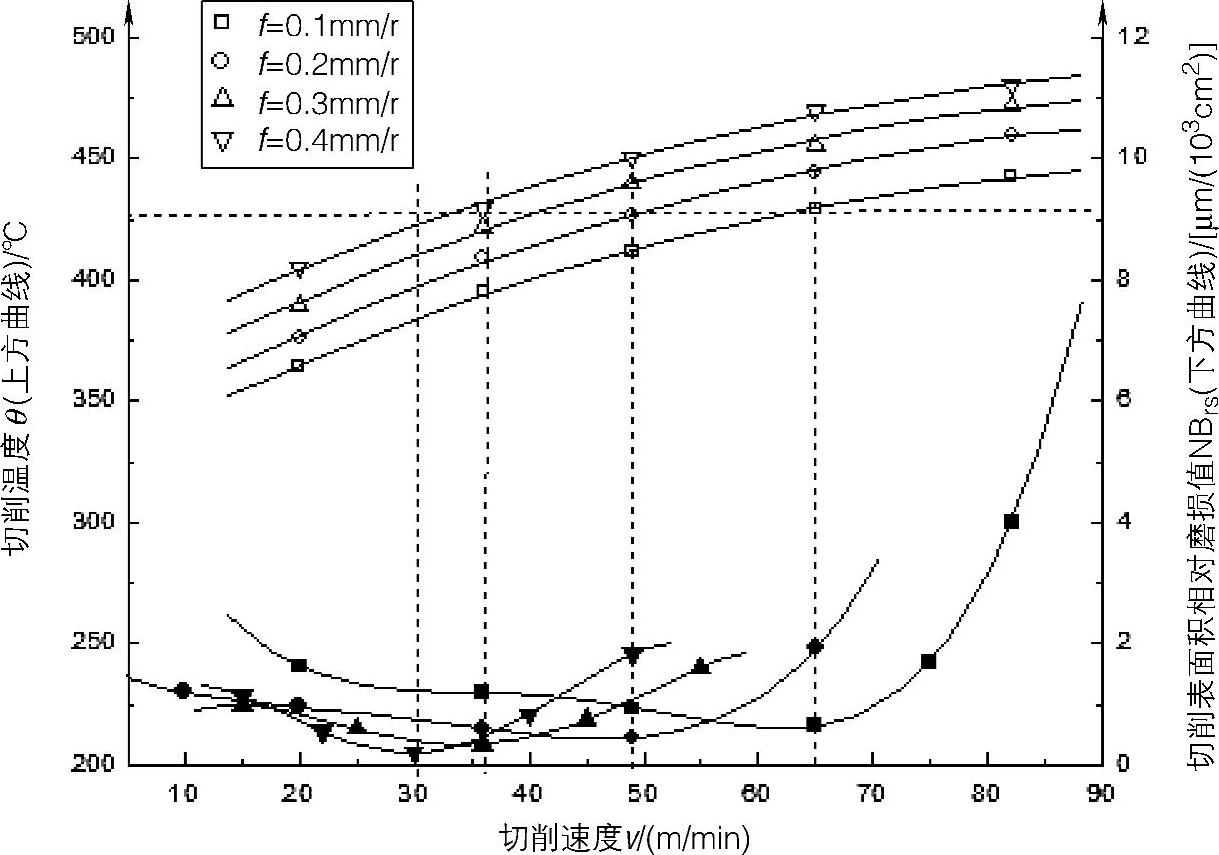

在不同的进给量条件下,切削速度与切削表面积相对磨损值和切削温度关系见图8-1。由图可知,用YT15车削沉淀硬化不锈钢时,不同进给量的切削表面积相对磨损最小值 所对应的切削温度值在360~390℃之间。如果取平均值,则可认为用YT15车削沉淀硬化不锈钢的最佳切削温度为375℃。

所对应的切削温度值在360~390℃之间。如果取平均值,则可认为用YT15车削沉淀硬化不锈钢的最佳切削温度为375℃。

图8-1 切削速度与切削表面积相对磨损值和切削温度的关系图

有关沉淀硬化不锈钢的切削与数值模拟的文章

2.沉淀硬化半奥氏体型不锈钢的焊接特点在固溶或退火状态下,该类钢的组织为奥氏体加5%~25%的铁素体,经过系列的热处理或机械变形处理后奥氏体转变为马氏体,再通过时效析出硬化达到超高强度。......

2023-06-23

铣削完毕后,对每一种进给量,分别取6种不同铣削速度的样件检测显微硬度。这里将介绍在4种不同铣削速度时材料显微硬度与金相组织的变化情况。4号试件的显微硬度测量值表明,在铣削速度v=50m/min、进给量f=0.4mm/r时,硬化层深度约为0.03mm,加工硬化程度约为6.2%。图7-28 铣削速度对工件加工硬化深度以及铣削温度的影响图7-29 铣削速度对工件加工硬化程度以及铣削温度的影响......

2023-06-27

数控车床加工的螺纹多是米制三角形螺纹。图4-52 螺纹类零件2.加工方案及加工路线的确定以零件右端面中心O作为坐标系原点,设定工件坐标系。选择3号刀具为60°硬质合金机夹螺纹刀,用于螺纹车削加工。采用的切削用量主要考虑加工精度要求并兼顾提高机床寿命等因素。......

2023-06-26

图4-32为激光辅助车削的工艺系统构成。将激光辅助车削加工的工件试样与经磨削加工的试样进行比较,其断裂强度提高了64%,这主要是由于表面缺陷减少的缘故。图4-33 工件强度与温度之间的关系采用以半导体为基础的微型大功率激光器,可连同所有辅助设备全部装在一台车床中,这样可减小机床及其辅助设备的体积和占地面积。采用激光辅助干切削加工具有很好的应用前景。......

2023-06-25

不锈钢阳极氧化所得的膜层结构较疏松,硬度不高,耐磨性及耐蚀性都不够高。可以通过钝化处理进一步提高膜层的硬度,增强其耐磨性以及耐蚀性。表217 不锈钢阳极氧化膜加温化学封闭工艺电解封闭法处理 电解封闭法处理如下:1)溶液配方及工艺。表218 不锈钢阳极氧化膜电解封闭工艺2)封闭工艺的影响。如果要求装饰性能好的,应注意控制封闭溶液的温度。......

2023-06-22

从曲线的变化情况看,4号试件的显微硬度在表层下0.035mm内有明显的变化,即由靠近表层附近的350HV,下降到距表面0.035mm深度附近的290HV,基本接近心部原始组织硬度305HV。4号试件的显微硬度测量值表明,在切削速度v=84m/min、进给量f=0.1mm/r以及切削深度ap=0.4mm的条件下,硬化层深度约0.04mm,加工硬化程度约12%。......

2023-06-27

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage2.显示切削区域单击“外径粗车”对话框右侧的“显示”按钮,在图形区中显示出切削区域,如图7.2.18所示。图7.2.16 “创建工序”对话框图7.2.17 “外径粗车”对话框图7.2.18 切削区域图7.2.19 设置参数Step3.设置切削参数。......

2023-06-18

相关推荐