铣削完毕后,对每一种进给量,分别取6种不同铣削速度的样件检测显微硬度。这里将介绍在4种不同铣削速度时材料显微硬度与金相组织的变化情况。4号试件的显微硬度测量值表明,在铣削速度v=50m/min、进给量f=0.4mm/r时,硬化层深度约为0.03mm,加工硬化程度约为6.2%。图7-28 铣削速度对工件加工硬化深度以及铣削温度的影响图7-29 铣削速度对工件加工硬化程度以及铣削温度的影响......

2023-06-27

在切削过程中,金属材料在刀具的前刀面、后刀面的作用下发生塑性变形时,工件已加工表面的硬度和强度特性有所提高,产生加工硬化现象。工件表层、次表层的组织状态对材料的疲劳特性和进一步加工具有显著影响,影响情况常用加工硬化层深度和加工硬化程度来衡量。影响加工硬化的因素一般有刀具材料及其几何角度、切削用量、工件材料等。这里针对沉淀硬化不锈钢,考察切削用量中的切削速度在切削过程中对工件表面加工硬化的影响规律,并同时研究工件表层、次表层的金相组织的变化情况。

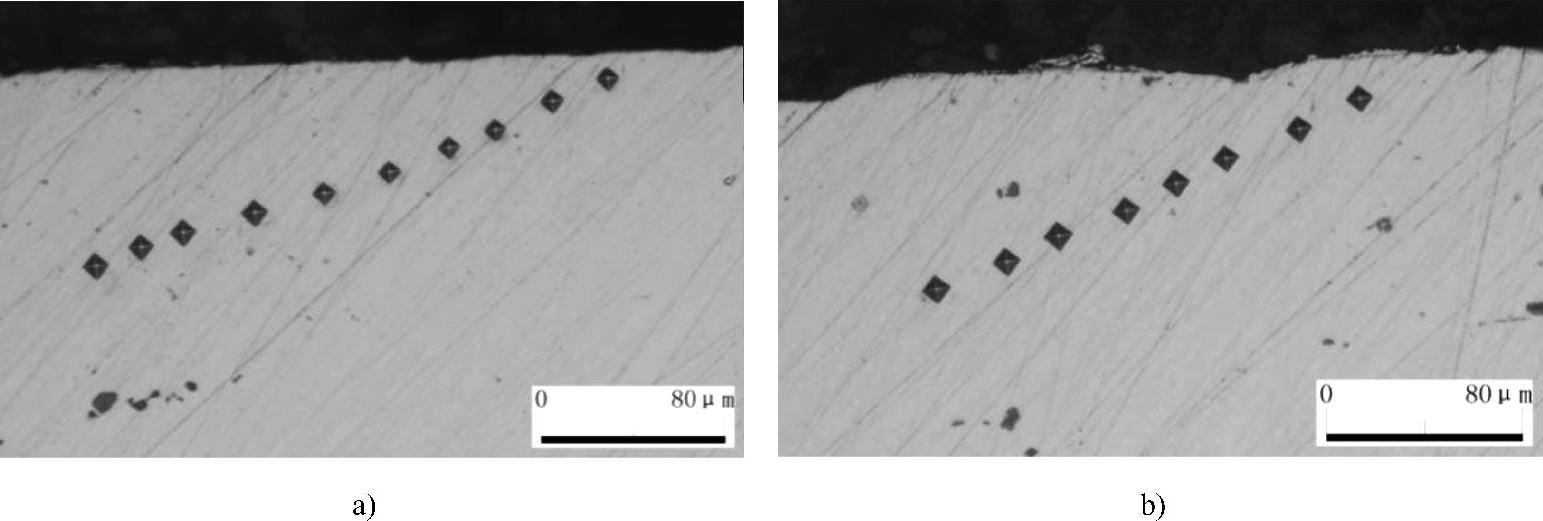

分别选用进给量f=0.1mm/r、0.2mm/r和0.3mm/r,固定切削深度ap=0.4mm,在切削速度v=15~90m/min范围内切削试件。切削完毕后,对每一种进给量,分别采用5种不同切削速度加工切削后的样件检测显微硬度,压痕见图7-6。

图7-6 显微硬度的压痕

a)1号试件 b)2号试件

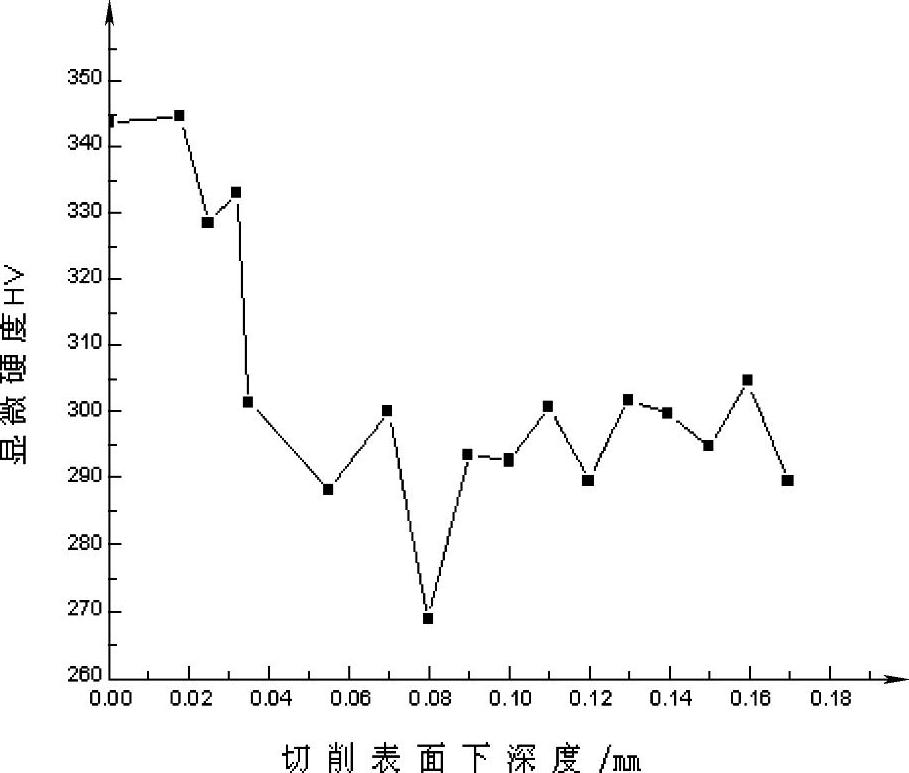

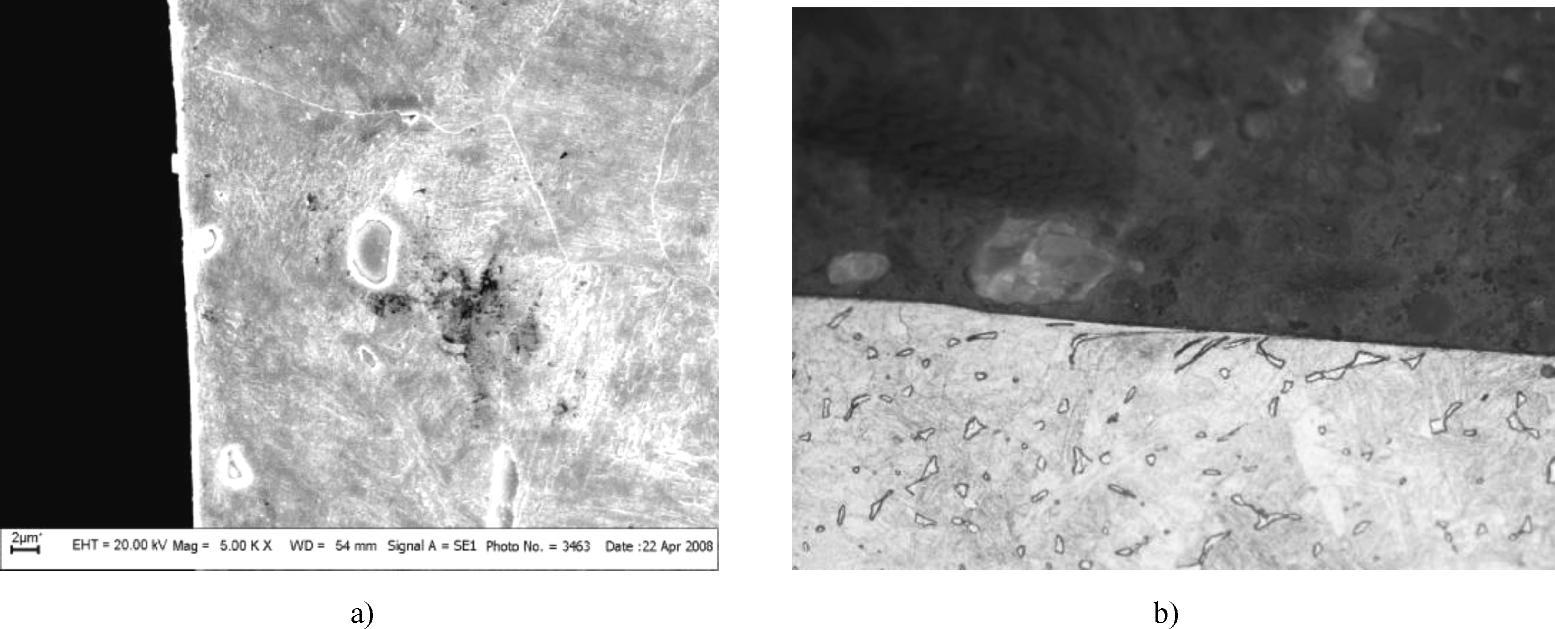

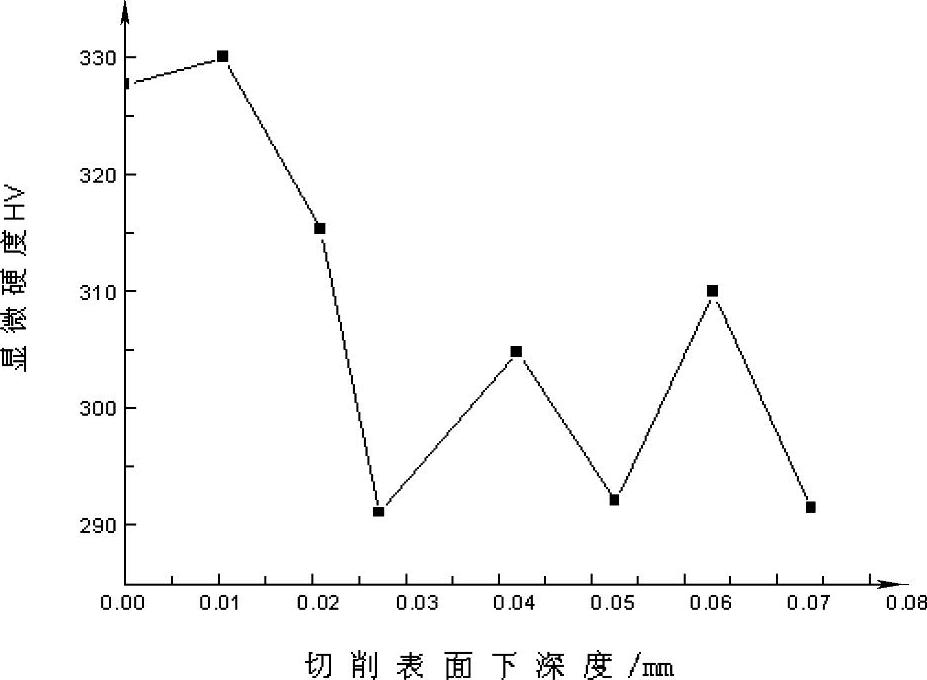

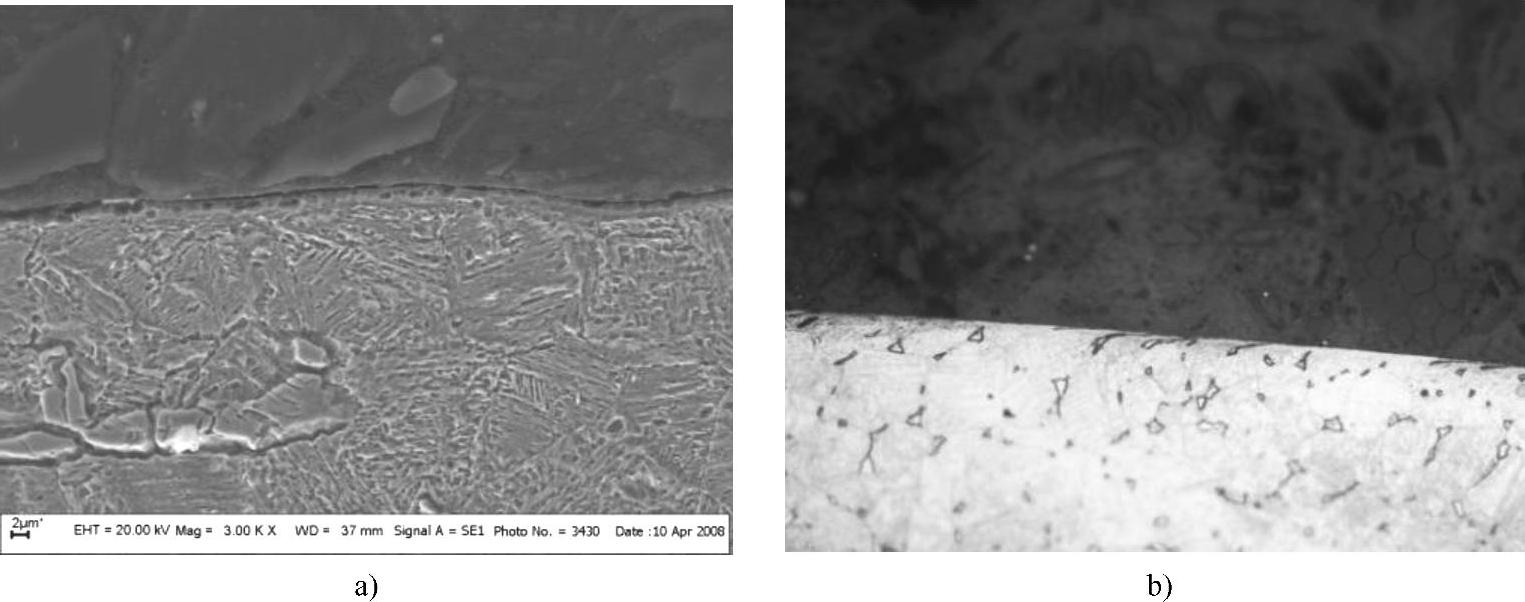

图7-7所示为1号试件的显微硬度曲线。从曲线的变化情况看,1号试件的显微硬度在表层下0.05mm内有明显的变化,即由靠近表层附近的345HV,下降到距表面0.05mm深度附近的300HV,基本接近心部原始组织硬度305HV。试件1的显微硬度测量值表明,在切削速度v=35m/min、进给量f=0.1mm/r以及切削深度ap=0.4mm的条件下,硬化层深度约0.05mm,加工硬化程度约15%。图7-8a是1号试件纵向金相组织的显微照片,在表层下有5μm的明显塑性变形区,这一层常称为非晶质层。这是因为切削刃钝圆半径使得刀具材料在切削厚度上有一薄层残留下来,之后这一部分又受刃口钝圆挤压,产生弹塑性变形,留在了已加工表面,接着又受后刀面的挤压和摩擦而产生塑性变形。次表层的塑性变形层马氏体和其它组织受切削力的作用被拉长,呈流线分布(见图7-8b),这样就使材料的晶粒产生位错;另外,材料在挤压力和摩擦力的作用下,有轻微的晶界位错,这样就产生了晶粒强化、晶界强化,使次表面产生硬化效果。

图7-7 1号试件次表层显微硬度变化曲线

图7-8 1号试件横向和纵向金相组织显微照片

a)1号试件横向金相组织显微照片 b)1号试件纵向金相组织显微照片

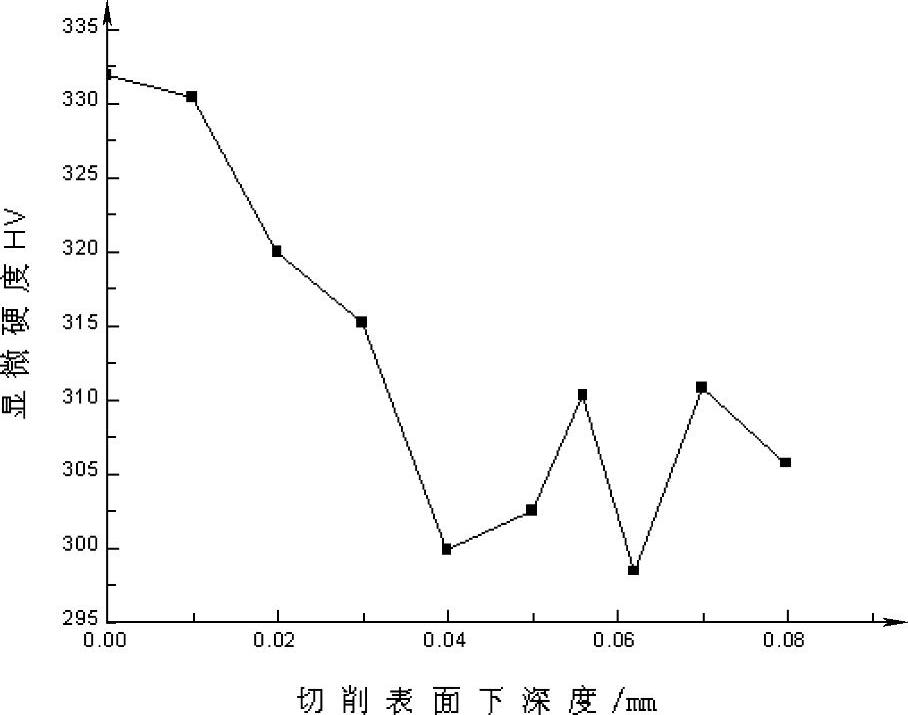

图7-9 2号试件次表层显微硬度变化曲线

图7-10 2号试件横向与纵向金相组织显微照片

a)2号试件横向金相组织显微照片 b)2号试件纵向金相组织显微照片

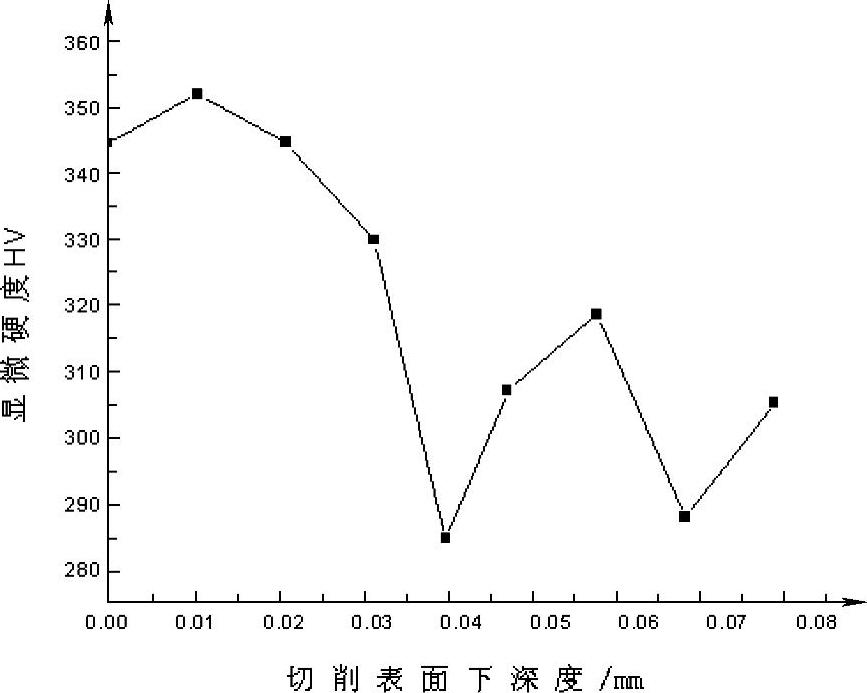

图7-9所示为2号试件的显微硬度曲线。从曲线的变化情况看,2号试件的显微硬度在表层下0.04mm内有明显的变化,即由靠近表层附近的332HV,下降到距表面0.04mm深度附近的300HV,基本接近心部原始组织硬度305HV。2号试件的显微硬度测量值表明,在切削速度v=50m/min、进给量f=0.1mm/r以及切削深度ap=0.4mm的条件下,硬化层深度约0.04mm,加工硬化程度约11%。图7-10a是2号试件纵向金相组织的显微照片,非晶质层深3μm。次表面组织的流线分布形式更明显,见图7-10b。由于切削速度增大,作用在已加工表面的挤压及摩擦时间缩短,使晶粒位错减轻,晶界变化不大,从而晶粒强化、晶界强化效果比1号试件稍小,加工硬化层也稍浅。

图7-11所示为3号试件的显微硬度曲线。从曲线的变化情况看,3号试件的显微硬度在表层下0.025mm内有明显的变化,即由靠近表层附近的330HV,下降到距表面0.025mm深度附近的300HV,基本接近心部原始组织硬度305HV。3号试件的显微硬度测量值表明,在切削速度v=60m/min、进给量f=0.1mm/r以及切削深度ap=0.4mm的条件下,硬化层深度约0.025mm,加工硬化程度约10%。随着切削速度不断增加,非晶质层深降低到1.5μm,图7-12a是3号试件纵向金相组织的显微照片。由于切削刃对已加工表面的挤压、摩擦减缓,使晶粒位错、晶界变化进一步减弱,见图7-12b。晶粒强化、晶界强化效果不明显,加工硬化层也变浅。

图7-11 3号试件次表层显微硬度变化曲线

图7-13所示为4号试件的显微硬度曲线。从曲线的变化情况看,4号试件的显微硬度在表层下0.035mm内有明显的变化,即由靠近表层附近的350HV,下降到距表面0.035mm深度附近的290HV,基本接近心部原始组织硬度305HV。4号试件的显微硬度测量值表明,在切削速度v=84m/min、进给量f=0.1mm/r以及切削深度ap=0.4mm的条件下,硬化层深度约0.04mm,加工硬化程度约12%。随着切削速度继续提高,切削区平均温度约470℃,第一切削区材料的应变、应力增大。图7-14a是4号试件纵向金相组织的显微照片,图7-14b是横向金相组织显微照片。一方面非晶质层深增大至3μm,另一方面使已加工表面的塑性变形层晶粒的位错密度加大,晶界变形增大,晶粒强化、晶界强化效果使切削加工硬化层加深。

图7-12 3号试件横向与纵向金相组织显微照片

a)3号试件横向金相组织显微照片 b)3号试件纵向金相组织显微照片

图7-13 4号试件次表层显微硬度变化曲线

致使加工硬化产生的原因是:切削时第一变形区的基体材料经过了弹性变形和塑性变形,晶粒伸长呈纤维状硬质增强颗粒,经弹性变形后开始破碎或被拔出基体。随后,在第三变形区,由于材料内层的弹性恢复,后刀面继续与已加工表面摩擦,而使已加工表面再次发生塑性变形。

图7-14 4号试件横向与纵向金相组织显微照片

a)4号试件横向金相组织显微照片 b)4号试件纵向金相组织显微照片

以较低的切削速度车削工件时,第二变形区的切屑变形较大,前刀面法向力也随之增大,使第三变形区刀具的后刀面与已加工表面的摩擦加剧,使得硬化层加深。随着切削速度的提高,加工硬化程度和深度逐渐降低,这是由于随着表面层塑性变形速度的提高,抗拉强度和结构材料屈服强度也有所提高,因此对切屑的变形影响不大。另外,积屑瘤随速度的提高逐渐变小,使得切削力变小,后刀面与已加工表面摩擦力减小。随着切削速度进一步提高,切削温度逐渐升高,从前面的材料动态性能可知,材料的应力、塑性变形也在变大,第一变形区的切削力增大,前刀面与切屑间的粘结-滑移摩擦加剧,前刀面的法向力增大,后刀面与已加工表面摩擦力增大,已加工表面的塑性变形加上与后刀具的摩擦再次发生塑性变形的综合影响,使得硬化层和硬化程度变大。

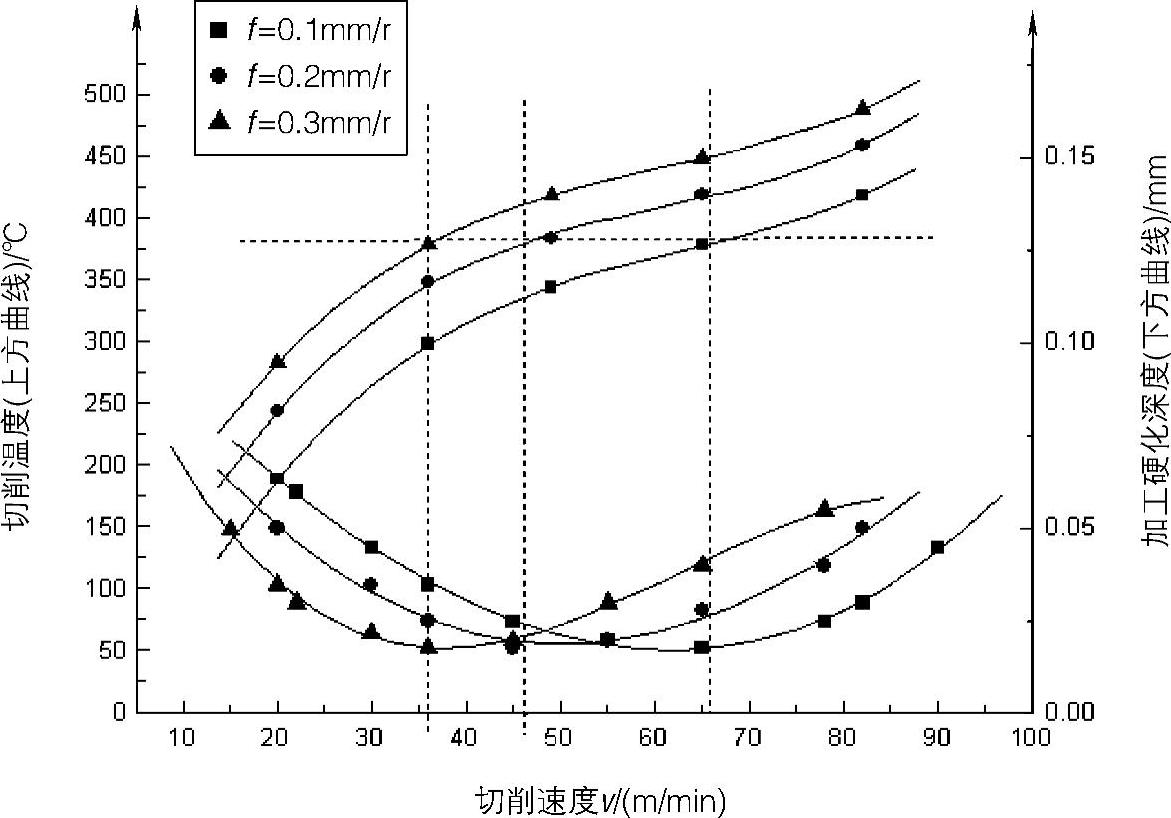

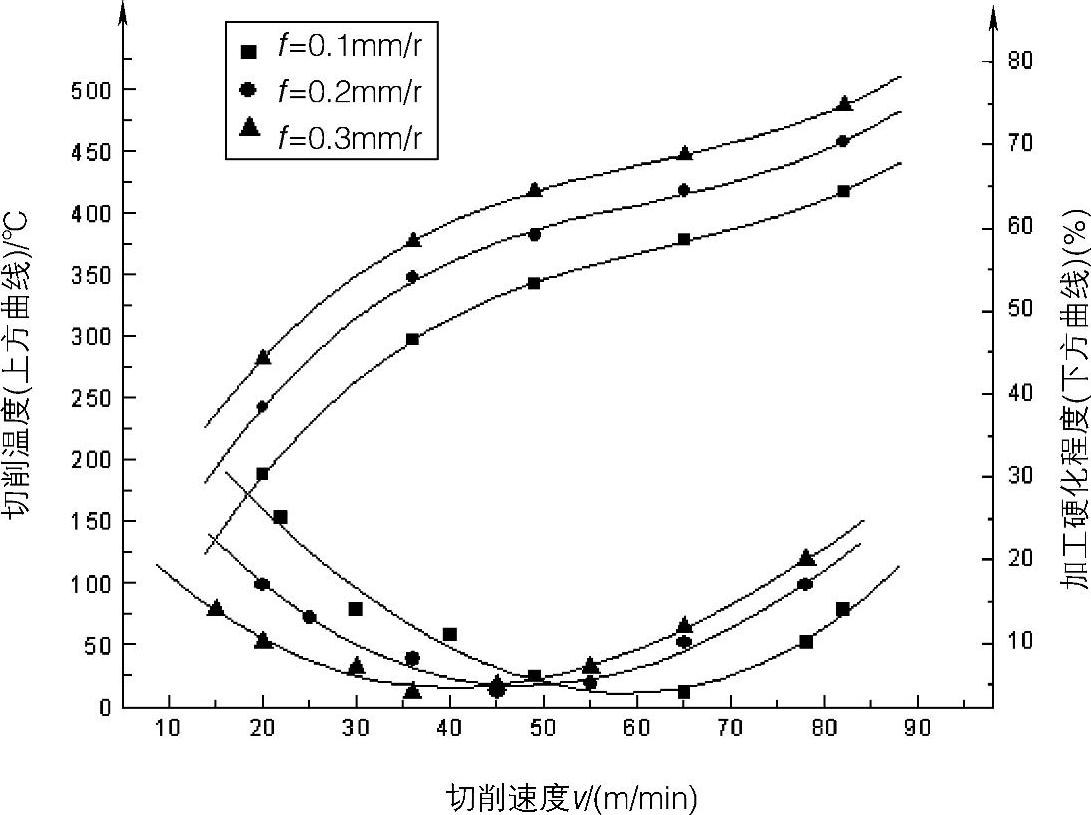

由图7-15、图7-16可以看出切削速度对工件加工硬化深度、硬化程度以及切削温度的影响,硬化层深度hc=f(v)和硬化程度N=f′(v)在最佳切削区中具有最小值的极值特性。对所有的进给量而言,随着切削速度的提高,加工硬化程度和深度的最小值大约相同,而且进给量越大对应的加工硬化最小值的切削速度越低,在最佳的刀具磨损程度和最佳切削速度范围内呈现最小的加工硬化深度和程度。

图7-15 切削速度对工件加工硬化深度以及切削温度的影响

图7-16 切削速度对工件加工硬化程度以及切削温度的影响

有关沉淀硬化不锈钢的切削与数值模拟的文章

铣削完毕后,对每一种进给量,分别取6种不同铣削速度的样件检测显微硬度。这里将介绍在4种不同铣削速度时材料显微硬度与金相组织的变化情况。4号试件的显微硬度测量值表明,在铣削速度v=50m/min、进给量f=0.4mm/r时,硬化层深度约为0.03mm,加工硬化程度约为6.2%。图7-28 铣削速度对工件加工硬化深度以及铣削温度的影响图7-29 铣削速度对工件加工硬化程度以及铣削温度的影响......

2023-06-27

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

取第4章中切削力和切削温度的实验数据中的16组切削参数,用仿真方法获取切削力和切削温度值,每一组仿真值和实验值的切削力对比情况见图5-7a,切削温度对比情况见图5-7b。从图5-7可以看出,仿真值与实验值比较接近,相对误差都在10%以内。......

2023-06-27

采用表6-1中的刀具材料,在切削速度v=47m/min、切削深度ap=0.4mm和进给量f=0.1mm/r的切削用量条件下,进行了刀具切削磨损对比实验。图6-5示出了YT5、YT15、KT315、KC9125和K15五种刀片切削过程中的磨损情形。综合考虑上述刀片的性能、价格和货源等因素,以及企业的具体加工情况,选用国产刀片YT5比较合适。因此,刀具材料既要具有一定的耐磨性,同时也应具有较好的冲击韧度。相比之下,KT315最耐磨,YT5最易磨损。......

2023-06-27

数控车床加工的螺纹多是米制三角形螺纹。图4-52 螺纹类零件2.加工方案及加工路线的确定以零件右端面中心O作为坐标系原点,设定工件坐标系。选择3号刀具为60°硬质合金机夹螺纹刀,用于螺纹车削加工。采用的切削用量主要考虑加工精度要求并兼顾提高机床寿命等因素。......

2023-06-26

在“创建工序”对话框的下拉列表中选择选项,此时,对话框中出现车削加工的21种子类型。图7.1.1所示的“创建工序”对话框区域中的各按钮说明如下。......

2023-06-18

快速更换托盘系统允许工件托架准备和装载与加工周期无关的工件。图4.81用机器人上的刀具加工工件布局的设计方式取决于工件。在机器人方面,根据ISO 9404,快换系统通常已经配备了一个法兰接口,与机器人的标准接口对应。图4.84符合ISO 9404和相应坐标系的机器人法兰盘为了更换整个装置,必须确保一个精确且可靠的分离点,以避免任何泄漏或接触错误。图4.85组件完整组链的说明......

2023-06-15

相关推荐