实际上,对于同心沟槽和放射形沟槽来说,在表面粗糙度相同的情况下,其润湿角θ′却可能不同。引起接触角滞后的原因涉及表面粗糙度的不均匀性、表面吸附等因素。表面粗糙度的影响有两个方面,一是障碍效应,二是沟槽效应。而对于铝合金来说,由于钎料与母材之间的相互作用十分强烈,母材的显微不平迅速溶解进入钎料,从而降低了表面粗糙度的影响,使得各部分的铺展面积基本相同。......

2025-09-29

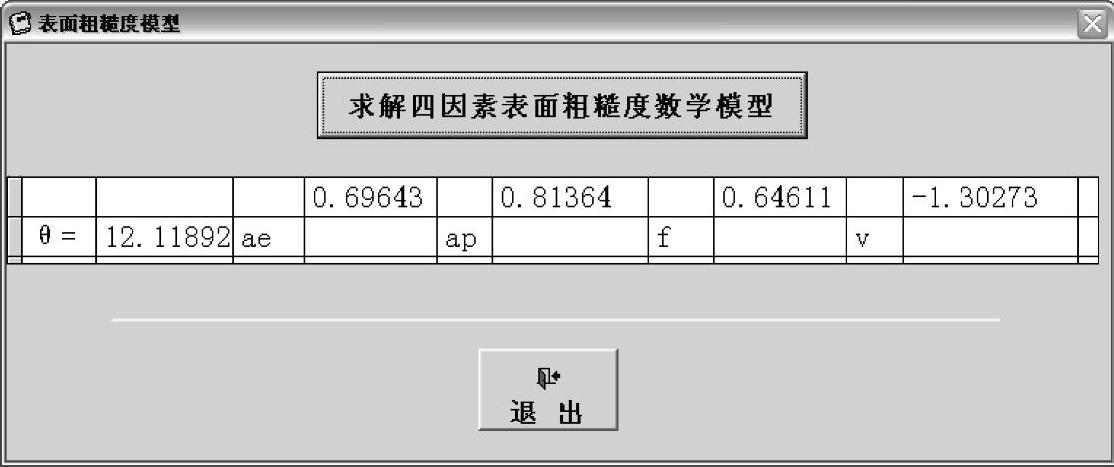

使用最小二乘法对实验数据进行统计处理后,得到表面粗糙度与铣削用量的线性回归模型:

Ra=12.11892a0.69643ea0.81364pf0.64611v-1.30273 (7-12)

运行结果见图7-18。

经方差分析,表面粗糙度值模型在实验用铣削用量范围内是可以被接受的,方差分析及其各因素显著性分析结果见图7-19。结果表明:铣削速度对表面粗糙度的影响最为显著,且由于它的因子是负值,所以它能起到降低加工表面粗糙度的作用;其次是进给量;再其次就是铣削宽度、铣削深度。另外,表面粗糙度的测试值与计算值的相对误差也在10%的允许范围内,见图7-20。通过上述分析,表明回归方程与实测值拟合得较好。

图7-18 运行结果

图7-19 方差分析及其各因素显著性

图7-20 表面粗糙度的实验值与计算值

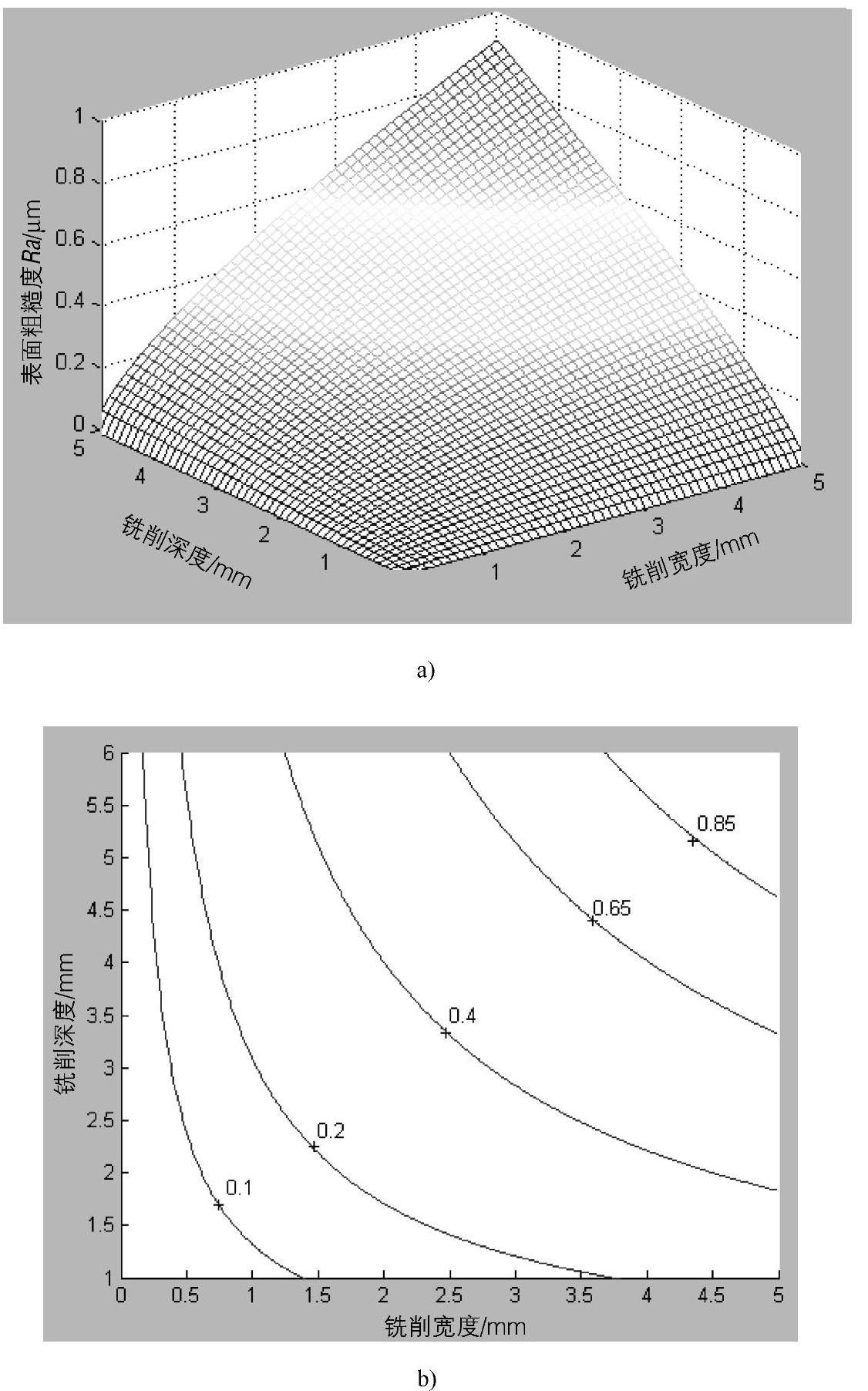

当铣削速度v=30m/min、进给量f=0.4mm/r时,加工表面的表面粗糙度与铣削深度和铣削宽度的特征曲面见图7-21a,等值线见图7-21b。降低铣削深度和铣削宽度中任意一个切削参数,都可以获得表面粗糙度低的加工表面。

图7-21 表面粗糙度与铣削深度、铣削宽度的特征曲面与等值线图(https://www.chuimin.cn)

a)特征曲面 b)等值线图

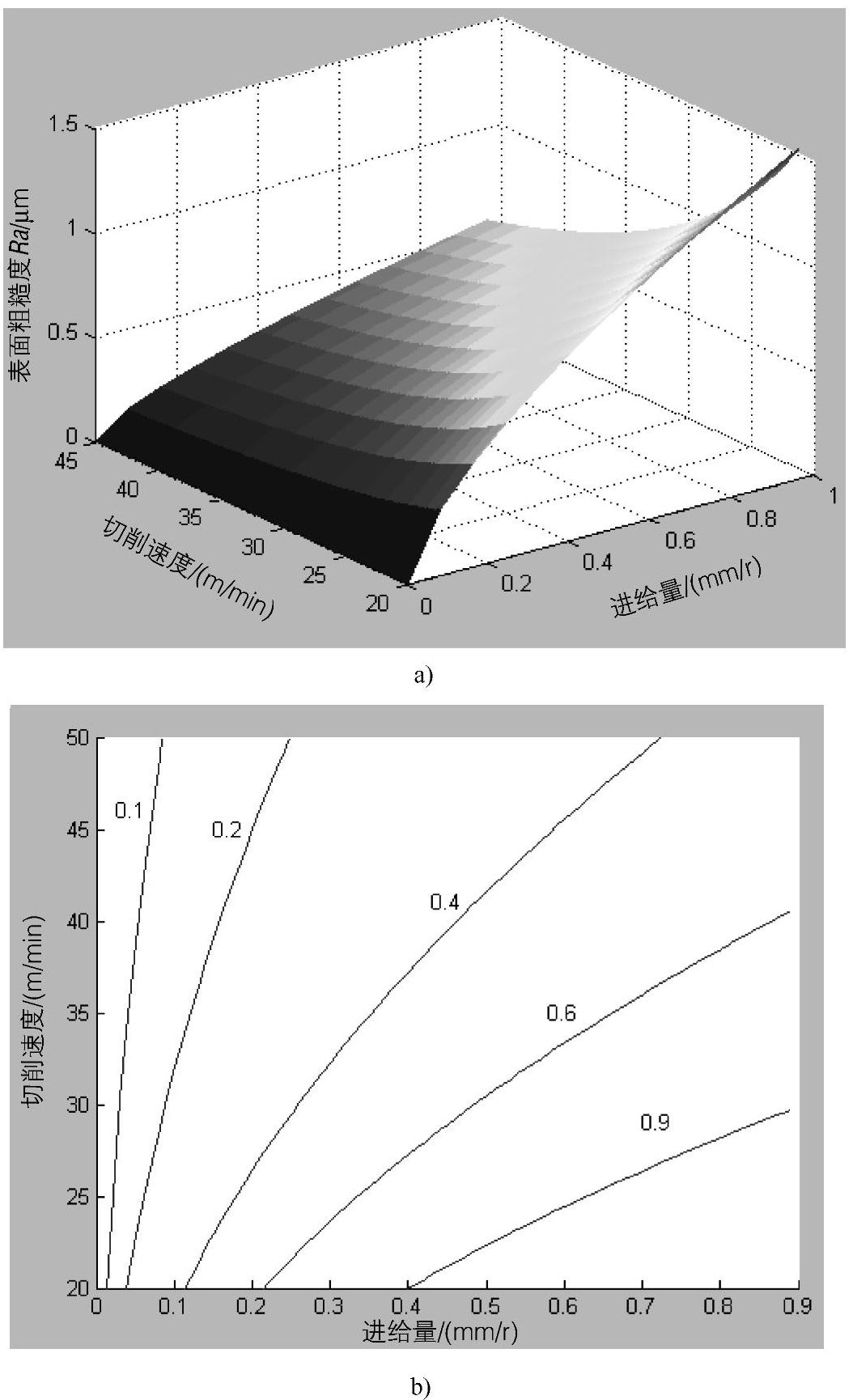

取铣削深度ap=4mm、铣削宽度ae=3mm时,则加工表面的表面粗糙度与切削速度、进给量的特征曲面见图7-22a,特征值关系见图7-22b。从图中可以看出,增大切削速度或降低进给量,都可以获得表面粗糙度低的加工表面。因此,在机床、工艺系统刚性较好的条件下,选用较小的进给量和较大的切削速度,就可以得到较低的表面粗糙度。

图7-22 表面粗糙度与进给量、切削速度的特征曲面与等值线图

a)特征曲面 b)等值线图

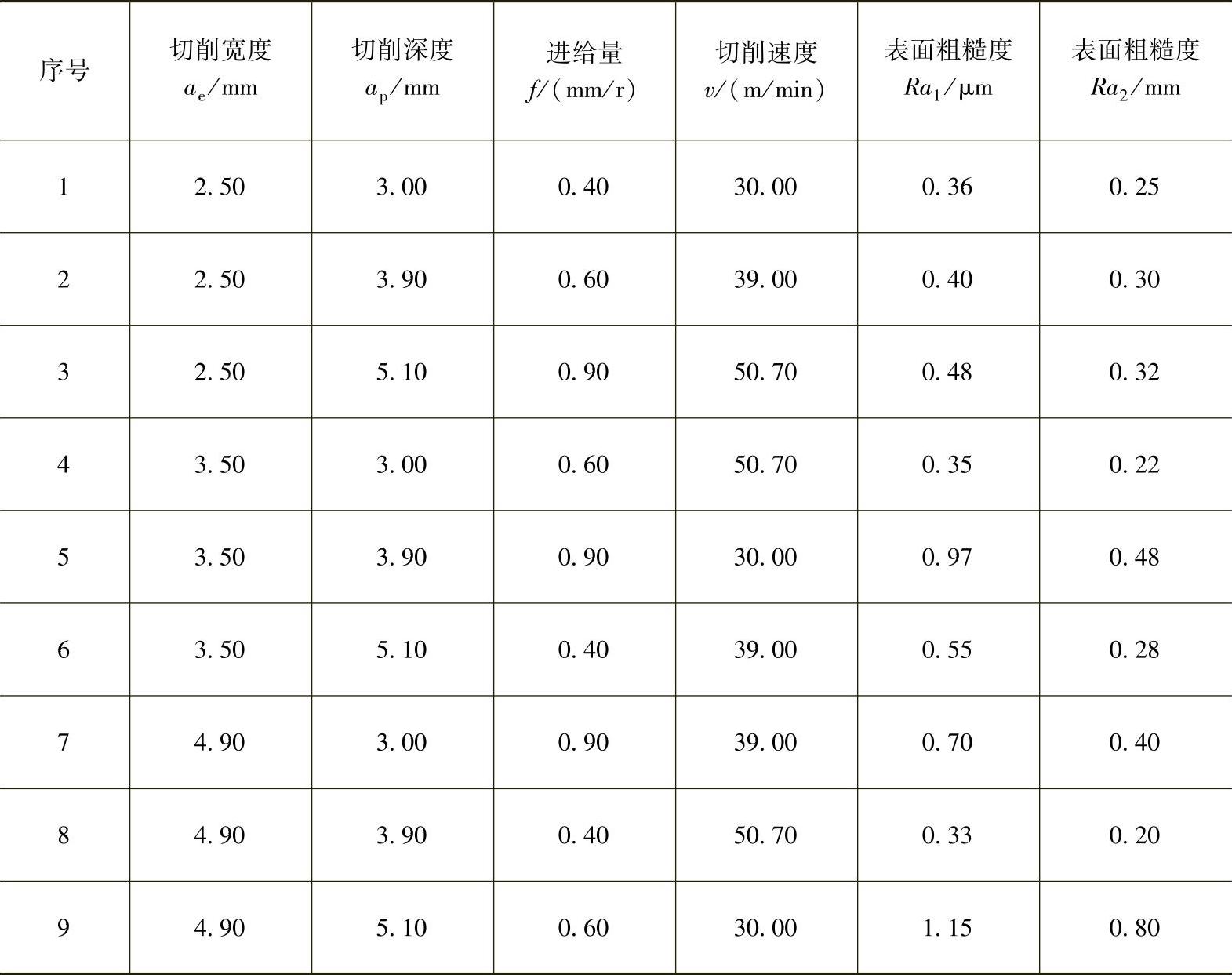

另外,为更好地研究在铣削加工中沉淀硬化不锈钢表面粗糙度的情况,对所取样件的垂直平面也进行了检测。两相互垂直的平面铣削加工后的表面粗糙度见表7-3。

表7-3 两相互垂直的平面铣削加工后的表面粗糙度

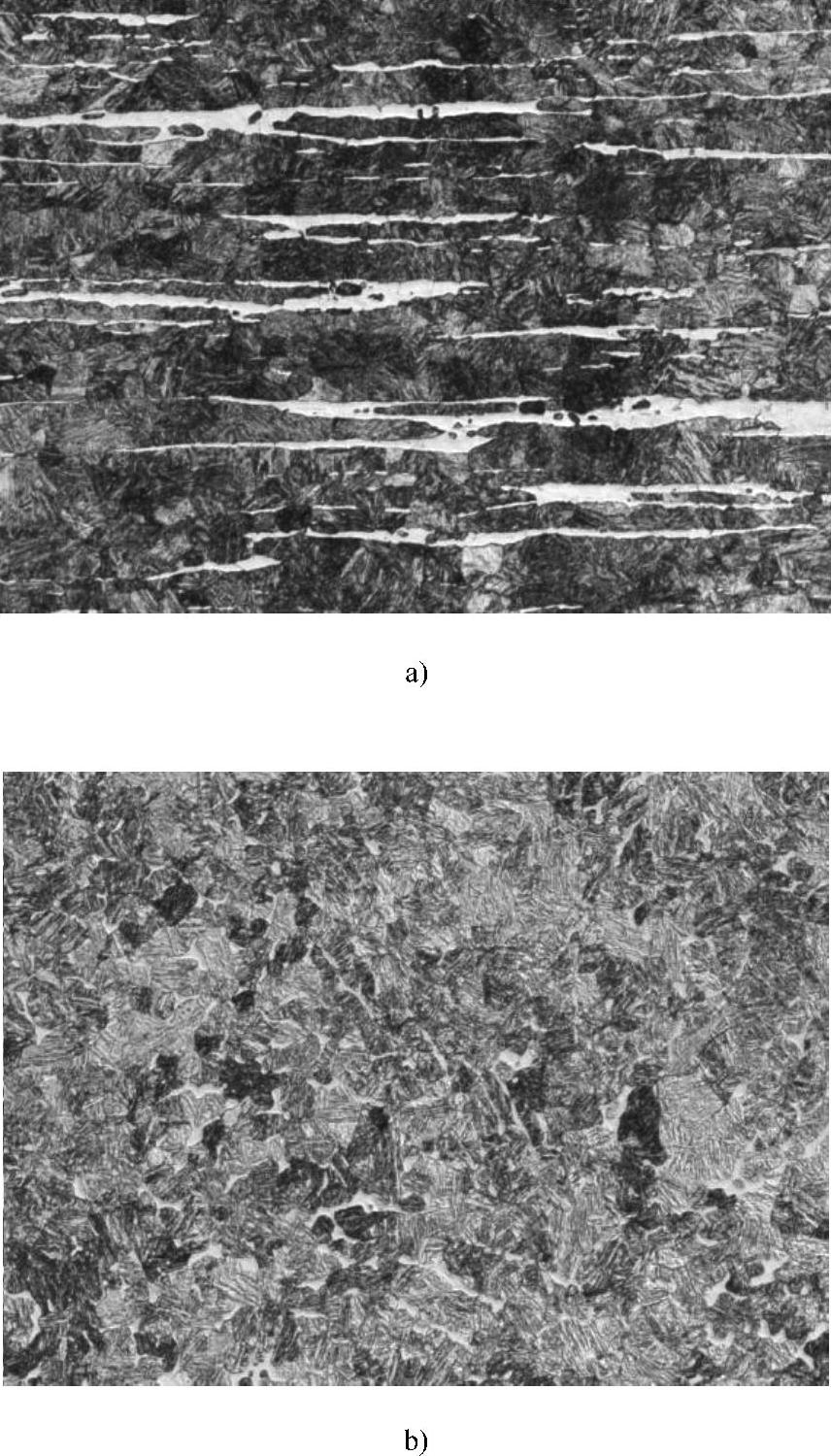

从表7-3中可以看出,即使铣削加工的铣削用量相同,铣削后两垂直平面的表面粗糙度还是有一定的差别。铣削后两垂直平面的金相组织见图7-23,其中图7-23a所示为表面粗糙度值为Ra1的加工面金相组织,图7-23b所示为表面粗糙度值为Ra2的加工面金相组织。不难发现沿着铁素体延伸方向的铣削加工表面的表面粗糙度高于垂直于其方向的铣削加工表面的表面粗糙度,这是由于铁素体具有良好的塑性和延伸性。因此,在垂直铁素体延伸方向铣削加工易得到较低的表面粗糙度。以此类推,车削加工也能出现同样的现象,通过实践也证明了这一点。

图7-23 铣削后两垂直平面的金相组织(100×)

a)表面粗糙度值为Ra1的加工面金相组织 b)表面粗糙度值为Ra2的加工面金相组织

相关文章

实际上,对于同心沟槽和放射形沟槽来说,在表面粗糙度相同的情况下,其润湿角θ′却可能不同。引起接触角滞后的原因涉及表面粗糙度的不均匀性、表面吸附等因素。表面粗糙度的影响有两个方面,一是障碍效应,二是沟槽效应。而对于铝合金来说,由于钎料与母材之间的相互作用十分强烈,母材的显微不平迅速溶解进入钎料,从而降低了表面粗糙度的影响,使得各部分的铺展面积基本相同。......

2025-09-29

机械加工中,表面粗糙度产生的主要原因:一是加工过程中切削刃在已加工表面上留下的残留面积—几何因素,二是切削过程中产生的塑性变形及工艺系统的振动等物理因素。砂轮太软则磨粒易脱落,会产生不均匀磨损现象,影响表面粗糙度。......

2025-09-29

气割工艺参数 气割工艺参数主要包括割炬型号和切割氧压力、切割速度、预热火焰能率、割嘴与工件间的倾斜角、割嘴离工件表面的距离等。切割速度由操作者根据切口的后拖量自行掌握。图4-4-5 氧气纯度对气割时间和氧气消耗量的影响曲线1—对切割时间的影响 2—对氧气消耗量的影响在气割时,后拖量总是不可避免的,尤其气割厚板时更为显著。......

2025-09-29

合金结是必须要热处理,热处理的作用是为了形成线性的欧姆行为,这种结成为合金结。Ge到Au原子比固定在12%,这个比率的AuGe是共熔合金,在热蒸发过程中是稳定的。合金欧姆结电阻受退火条件影响很大。在250℃退火时,接触电阻值是0.46Ω·mm,表中显示比较合适的合金退火温度是300℃。表5.1Au/Ge/Ni/Au在不同退火温度下接触电阻值图4-2-16长袖、中袖旗袍......

2025-09-29

表6-3 铣削参数图6-7 立式整体铣刀磨损曲线图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。......

2025-09-29

国家标准规定表面粗糙度的参数有两个高度参数和两个附加参数。图3-40 轮廓的最大高度高度参数是表面粗糙度的基本参数,但仅有高度参数还不能完全反映出零件表面粗糙度的特性。所以,当高度参数不能满足零件表面粗糙度要求时,可根据需要选择附加参数。另外,轮廓支承长度率与表面粗糙度的形状有关,它影响表面的耐磨程度。......

2025-09-29

表面粗糙度影响配合性质的稳定性。此外,表面粗糙度对零件的外观、测量精度也有一定的影响。为了获得较小的表面粗糙度,零件要经过复杂的加工,会引起加工成本的急剧增加。因此,表面粗糙度的参数值在设计过程中应该合理选择。图5-2表面粗糙度的概念......

2025-09-29

表面粗糙度的评定参数值国家标准都已标准化。一般来说,选择的表面粗糙度参数值越小,零件的使用性能越好。4)表面粗糙度参数值应与尺寸公差及几何公差协调一致。5)对密封性、耐蚀性要求高,以及外表要求美观的表面,其表面粗糙度参数值应小。......

2025-09-29

相关推荐