图2.1.3 在零件模型中创建关系Step1.先将工作目录设置至D:\proewf5.2\work\ch02.03,然后打开模型udf_place.prt。Step7.验证所创建的关系:改变d25的值,再生后,d27的值按关系式的约束自动改变。在装配中创建关系时,必须将各元件的进程标识作为后缀包括在尺寸符号中。......

2025-09-29

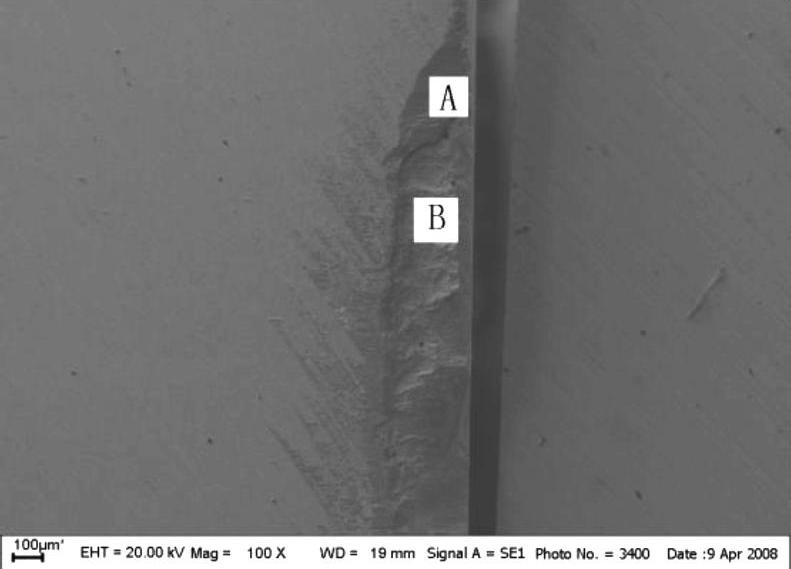

图6-31 铣刀后刀面的显微照片

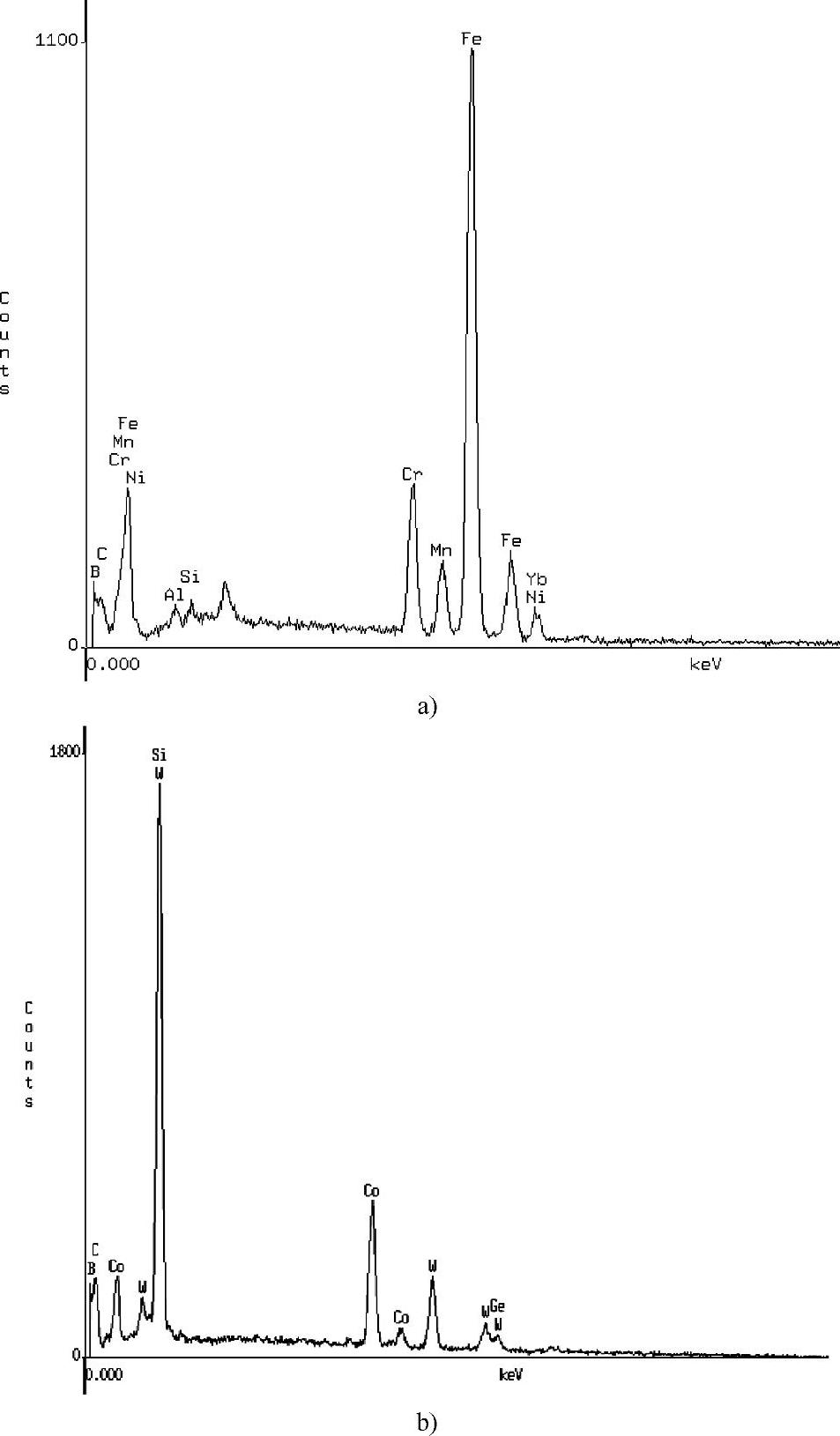

当铣削速度v=40m/min时,铣刀后刀面磨损形态见图6-31。由图6-32a可以看出有Cr、Mn、Ni、Al、Fe、Si等工件中的元素粘结在刀具的后刀面上,深的凹坑通过能谱分析得知仍然是刀具基体的材料W、Co元素,见图6-32b。这表明刀具磨损以粘结磨损形式为主。

图6-32 能谱分析结果

a)A区能谱分析结果 b)B区能谱分析结果

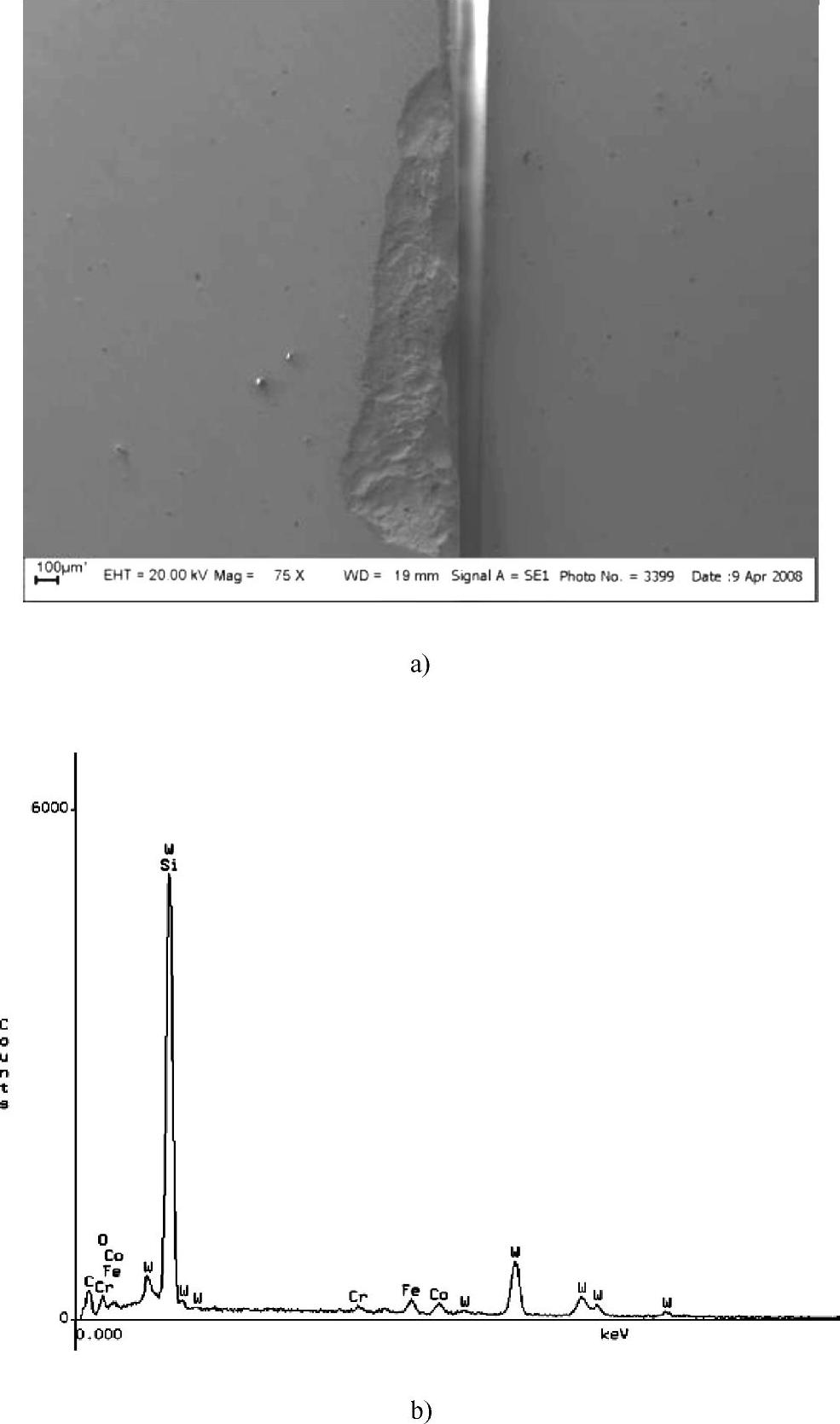

当铣削速度增至v=40m/min时,铣刀后刀面磨损形态见图6-33a。由图6-33b可以看出,刀具后刀面磨损区域以Co、W等YT5材料中的元素为主,另外还有少许Cr、Mn、Fe等工件中的元素和杂质。所以,以上述切削速度铣削时,有少许的切屑粘附在后刀面上,粘结磨损仍是刀具磨损的主要原因,但粘结磨损较前面要轻微一些。另外,后刀面上有明显的沟槽,说明后刀面上有磨粒磨损,这是由工件材料中的沉淀相(NiAl)和其中硬度较高的TiN与后刀面摩擦产生的。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6-33 铣刀后刀面的显微照片及能谱分析结果

a)铣刀后刀面的显微照片 b)能谱分析结果

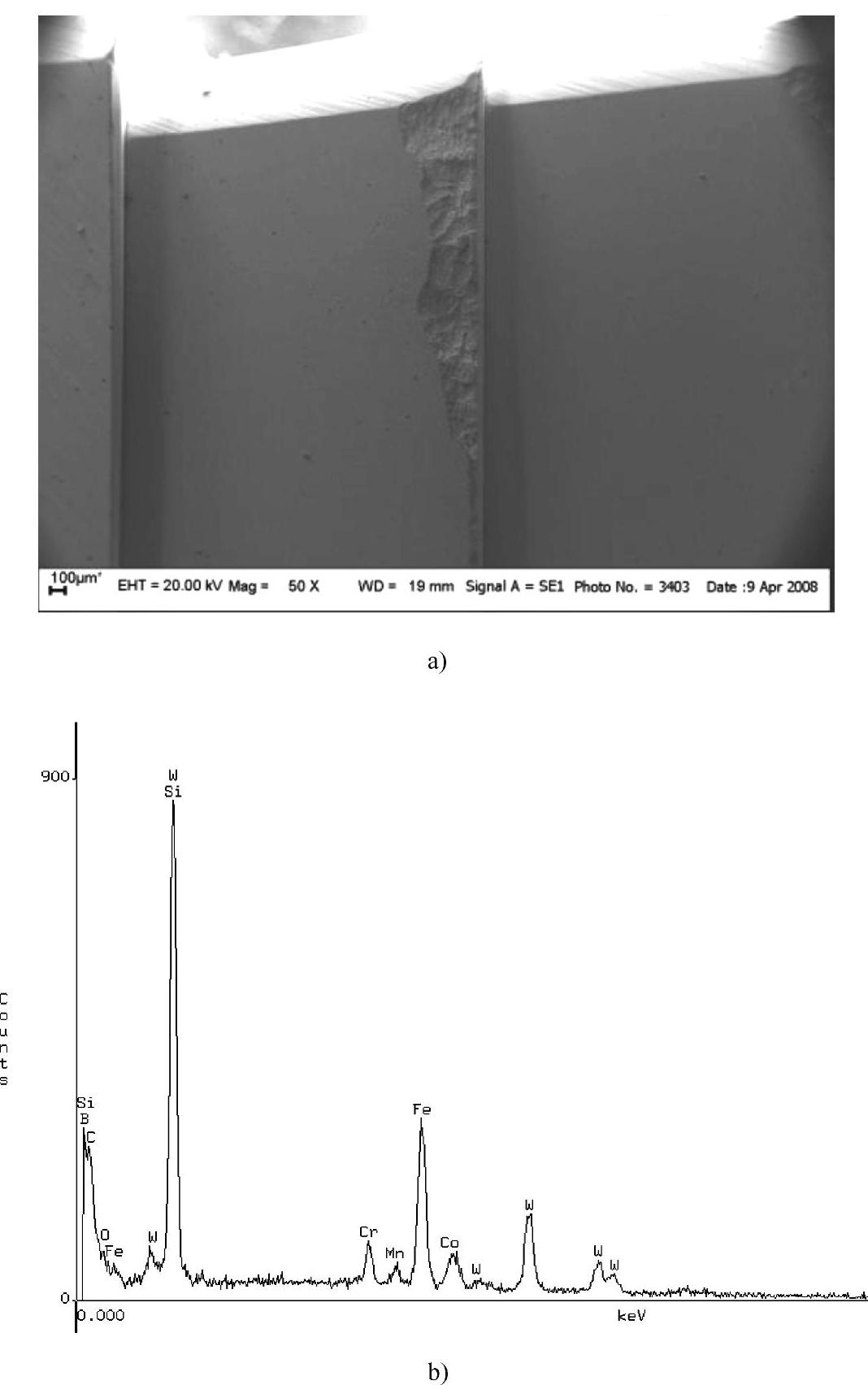

当铣削速度提高到v=50m/min时,铣刀后刀面磨损形态见图6-34a,刀具的后刀面也随着后刀面的破损而脱落。这是由于随着铣削速度的提高,铣削温度也在相应地提高,工件材料的应变硬化和断续切削冲击力的增大,造成刀具轻微崩刃。后刀面又与已加工面挤压,使刀具与材料的摩擦力增大,结果使工件材料粘结在后刀面上,见图6-34b。所以,刀具是以崩刃形式失效。

图6-34 铣刀后刀面的显微照片及A区能谱分析结果

a)铣刀后刀面的显微照片 b)能谱分析结果

综上所述,在低速铣削工件时,铣刀后刀面以粘结磨损为主;随着铣削速度的提高,刀具后刀面的粘结磨损减轻,伴有磨粒磨损;当铣削速度进一步提高时,后刀面随切削刃微小的崩刃而剥落,磨粒磨损成为刀具的主要磨损形式。

相关文章

图2.1.3 在零件模型中创建关系Step1.先将工作目录设置至D:\proewf5.2\work\ch02.03,然后打开模型udf_place.prt。Step7.验证所创建的关系:改变d25的值,再生后,d27的值按关系式的约束自动改变。在装配中创建关系时,必须将各元件的进程标识作为后缀包括在尺寸符号中。......

2025-09-29

2.数控铣削刀具的基本要求铣刀刚度要好一是为提高生产率而采用大切削用量的需要,二是为适应数控铣床加工过程中难以调整切削用量的特点。125代表铣刀直径为125mm。......

2025-09-29

合金钢渗碳时,由于合金元素的影响,其共析层碳含量偏差更大。碳化物的数量、分布、大小、形状对渗层性能有重大影响。渗碳件合适的心部组织应为板条马氏体,或板条马氏体+托氏体,但不允许有大块状或过量的铁素体,如心部铁素体数量过多,则工件心部强度偏低,承载时易出现心部塑性变形和渗层剥落。......

2025-09-29

图3-50输送单元的机械手示意图3)拖链装置当机械手装置做往复运动时,连接到机械手装置上的气管和电气连接线也随之运动,机械手装置上的所有气缸连接的气管和电线沿拖链带敷设,插接到电磁阀组上。图3-51输送单元的拖链装置图3-52输送单元的原点开关和极限开关示意图2.输送单元装置侧的安装输送单元装置侧的安装分为两部分:直线运动组件的安装、拖链的安装和机械手装置的安装。图3-54输送单元装置侧安装完成示意图......

2025-09-29

由此可见,汛后提前蓄水对三峡防洪影响不大。表11-4当年最大流量出现在9月份的情况水库汛后提前蓄水后,各时刻的库水位均高于正常调度时相应的库水位,如果此时发生洪峰出现较迟类型的洪水,可能会带来防洪风险,为此,根据上述分析,特别定义了一般性洪水和特殊性洪水的概念。......

2025-09-29

比较CB3和CB1的计算结果,将静导电杆的形状从水平U型改为平板型,电动斥力有所减小,说明水平U型通过改变电流的方向,有利于加强触头区域的磁场及相应的电动斥力,这一点也和图6-20的结果相一致。对CB1和CB2来说,FH分别为40.33N和38.45N,同表6-4的结果相比,有一定的差别,这主要是由于导电回路产生的磁场对动触头上电动斥力的影响引起的。表6-4 5个模型在10kA电流时的电动斥力计算结果......

2025-09-29

表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2025-09-29

相关推荐