表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2025-09-29

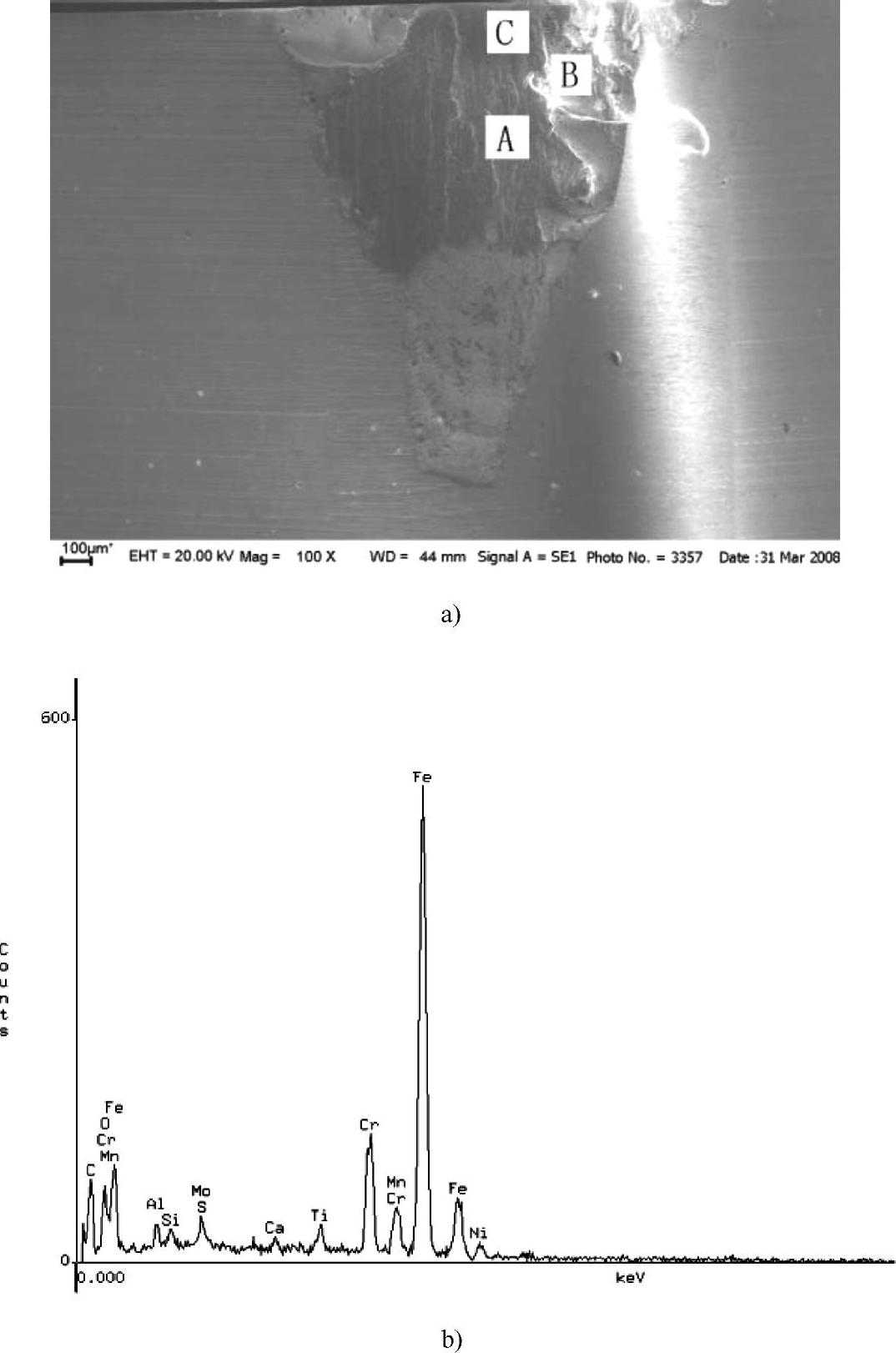

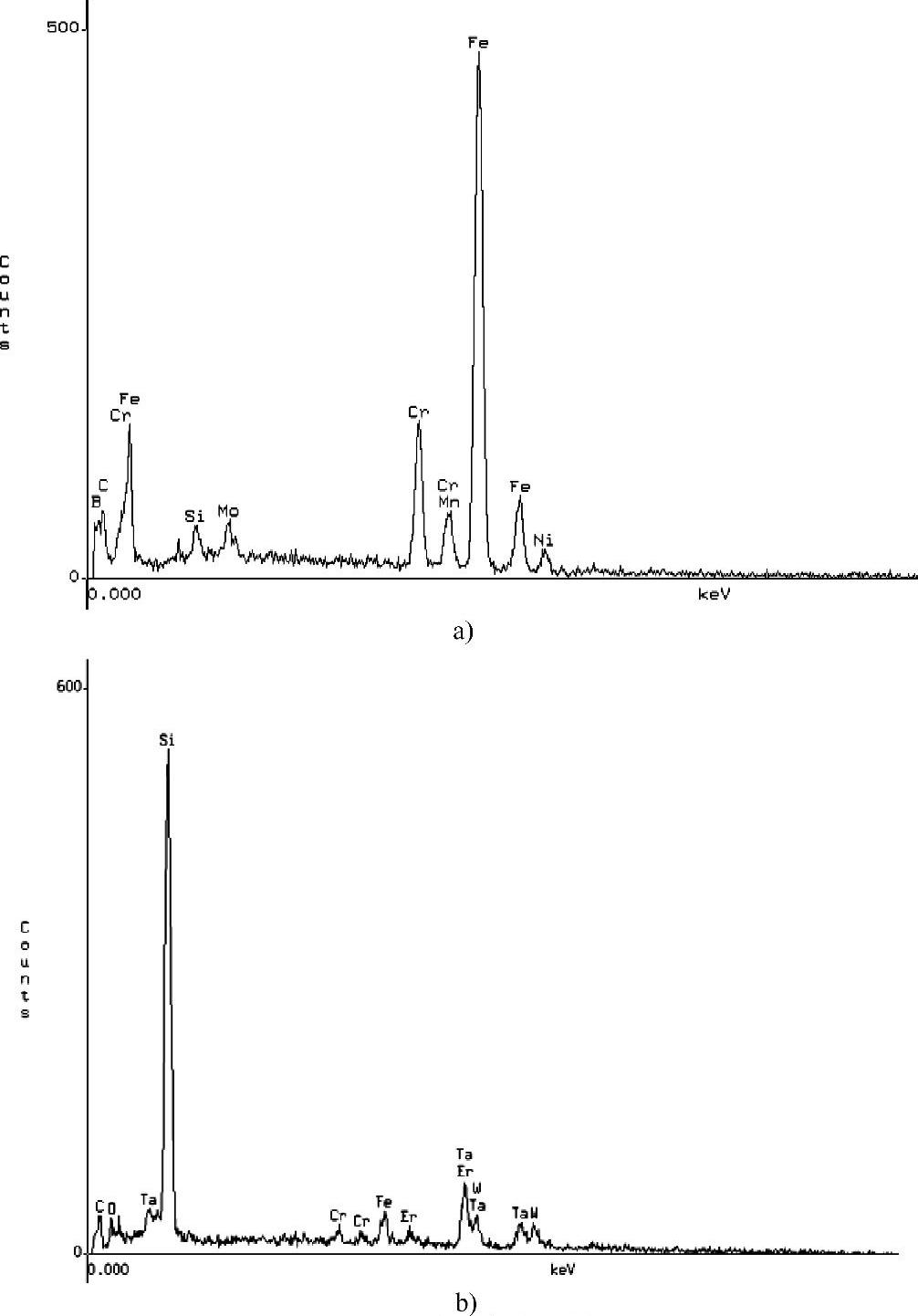

图6-20 车刀后刀面的显微照片及A区能谱分析结果

a)车刀后刀面的显微照片 b)A区能谱分析结果

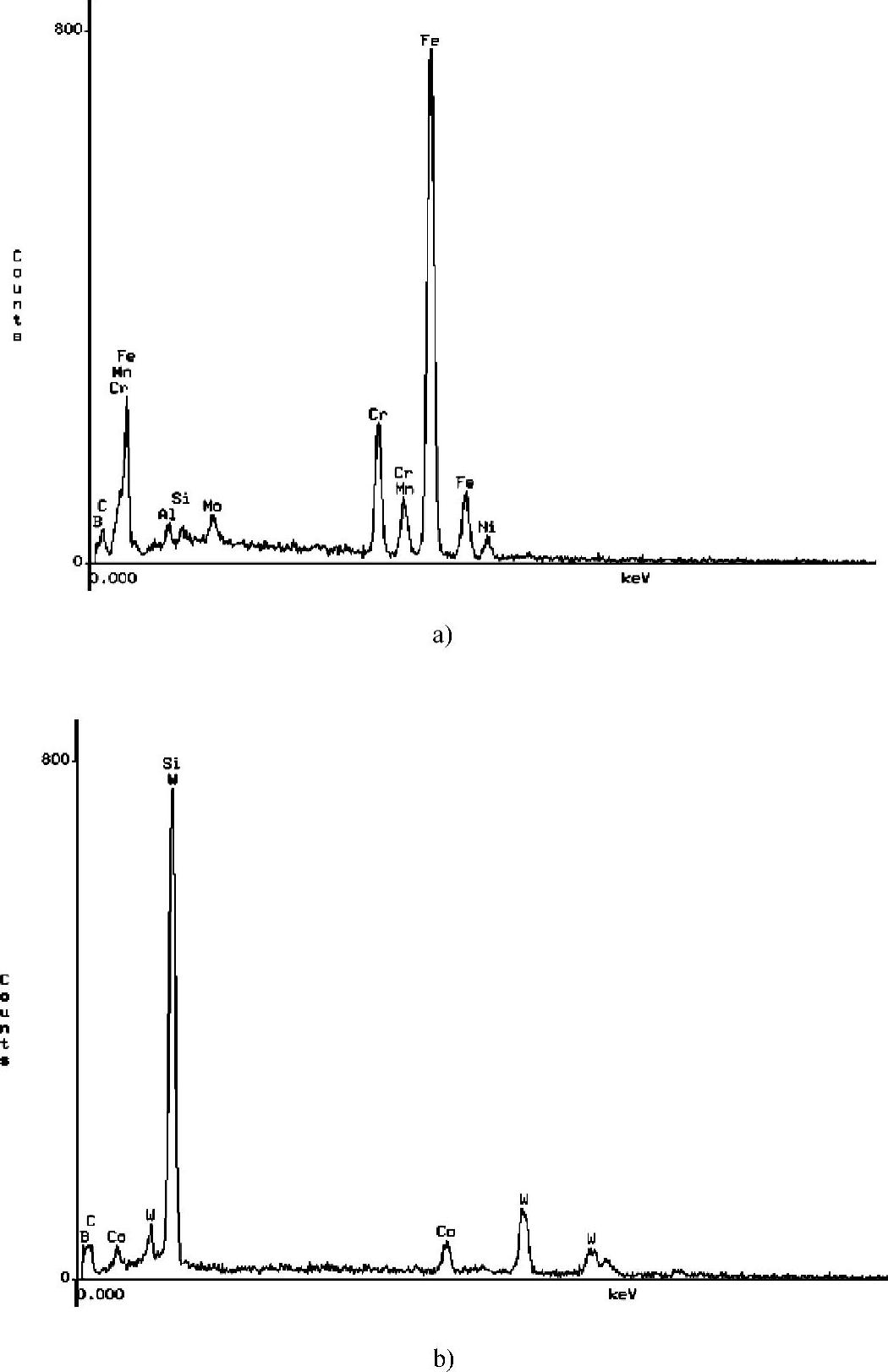

图6-20所示为切削速度v=27m/min时车刀后刀面的磨损形态。A、B区能谱分析结果分别见图6-20b和图6-21a,可以看到区域中含有Cr、Mn、Mo、Ni、Al、Fe等工件中的元素,这表明后刀面上粘附着切屑;C区能谱分析结果见图6-21b,Co、W等元素都是刀具中的元素,磨损后后刀面内的材料裸露。这说明在低速车削时,后刀面的磨损形式是以粘结磨损为主。

图6-21 能谱分析结果

a)B区能谱分析结果 b)C区能谱分析结果

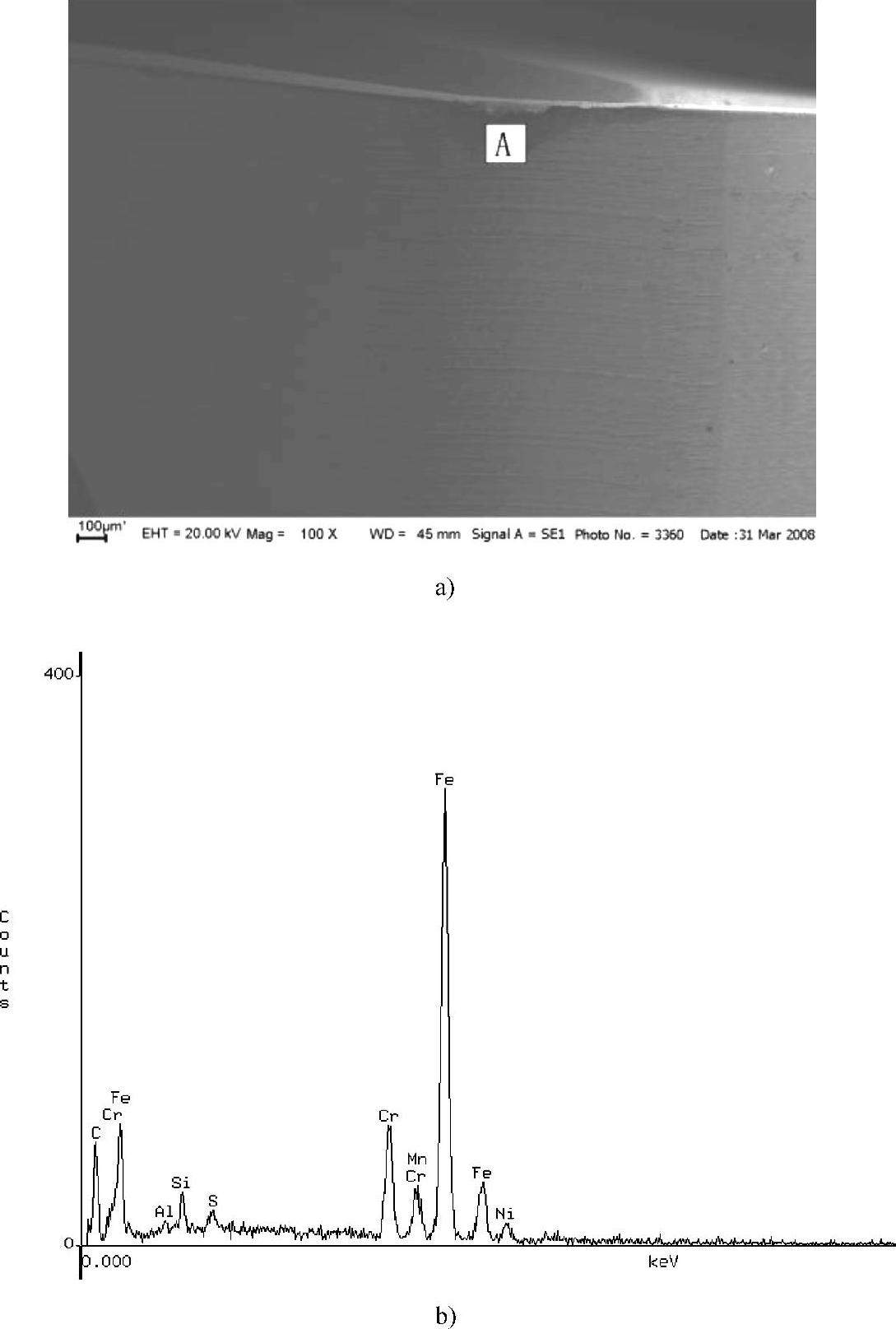

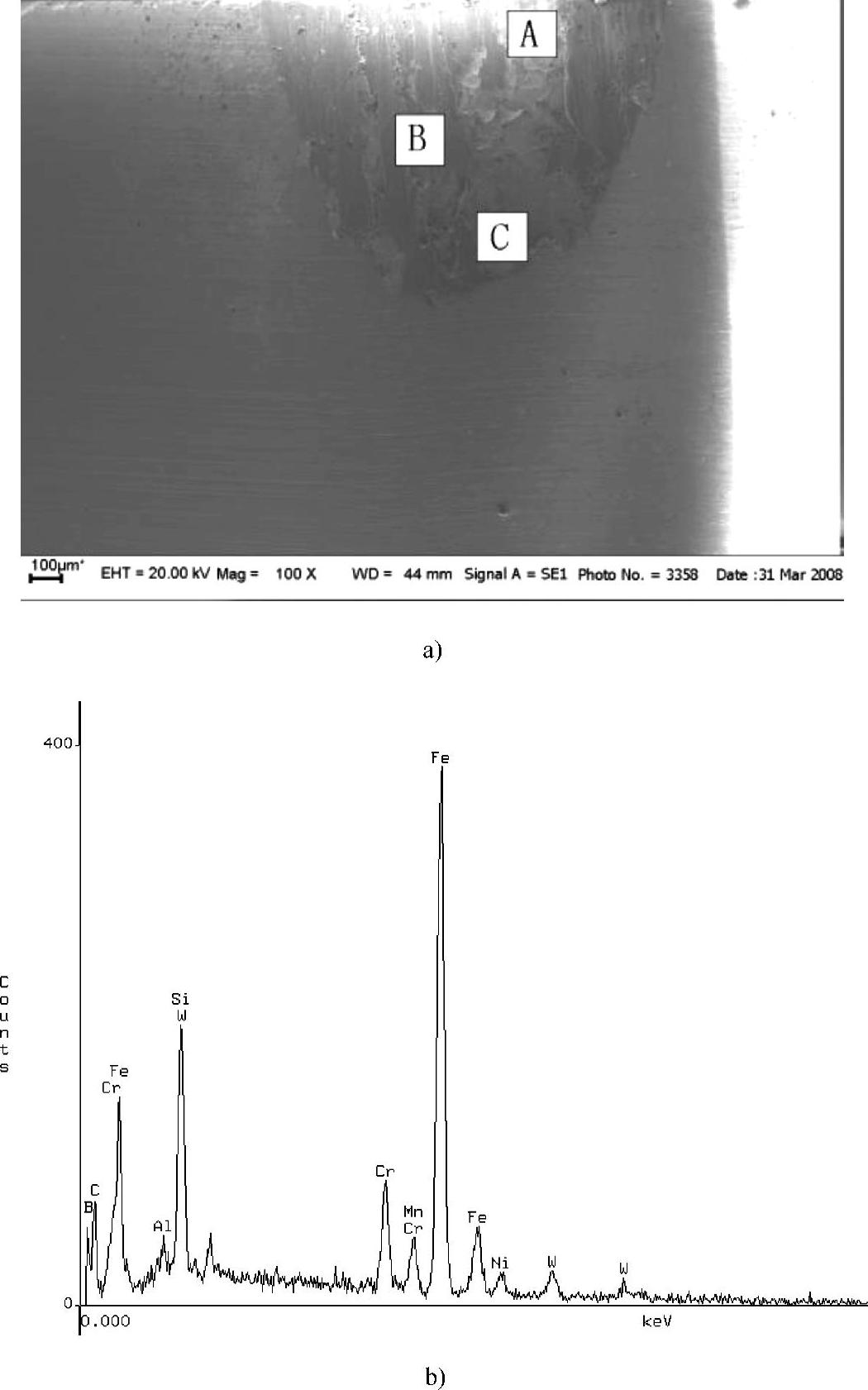

当切削速度增至v=36m/min时车刀后刀面的磨损形态见图6-22a。A区材料的元素见图6-22b,从图中可以看到Cr、Mn、Ni、Al、Fe、S、C等工件中的元素和杂质,这表明是切屑粘结后刀面脱落后留下的,同时,从显微照片上看,后刀面上并没有明显的切屑粘附;另外,磨损处有刮痕,这是由于工件材料中有少量的TiN杂质和沉淀相(NiAl)等硬质点随切屑流动而造成的。这说明,在上述切削速度下,后刀面的磨损形式以粘结磨损为主,伴有磨粒磨损。

图6-22 车刀后刀面的显微照片及A区能谱分析结果

a)车刀后刀面的显微照片 b)A区能谱分析结果

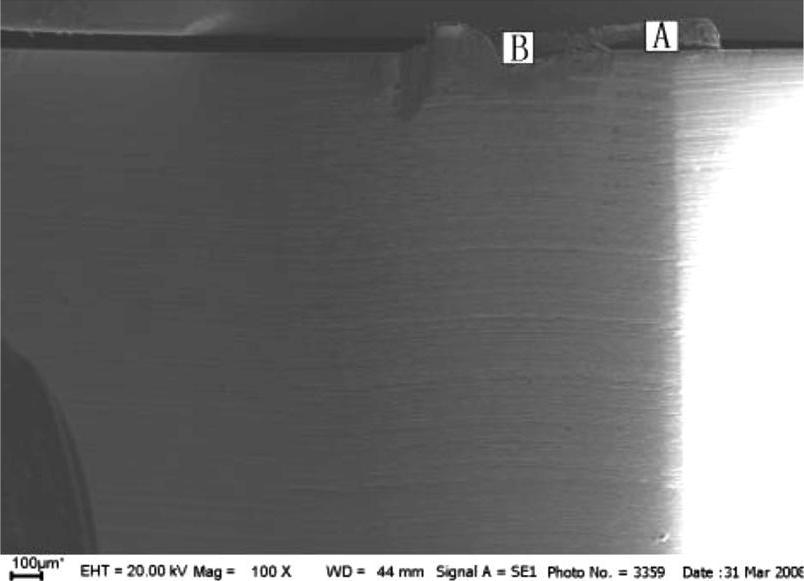

切削速度增加到v=47m/min时车刀后刀面的磨损形态见图6-23。A区材料的元素见图6-24a,从图中可以看到Cr、Mn、Ni、Al、Fe、S、C等工件中的元素和杂质,这表明切屑粘结在后刀面上,虽脱落仍留有少量残余。同时,从显微照片上看,后刀面上并没有明显的切屑粘附;另外,从图6-24b上看,B区既有工件中的元素Cr、Fe、Si,也有刀具中的元素W。由于工件材料中有少量的TiN杂质和沉淀相(NiAl)等硬质点,使后刀面上有一些沟槽。这说明,在上述切削速度下,后刀面的磨损形式有粘结磨损、磨粒磨损和扩散磨损三种形式。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6-23 车刀后刀面的显微照片

图6-24 能谱分析结果

a)A区能谱分析结果 b)B区能谱分析结果

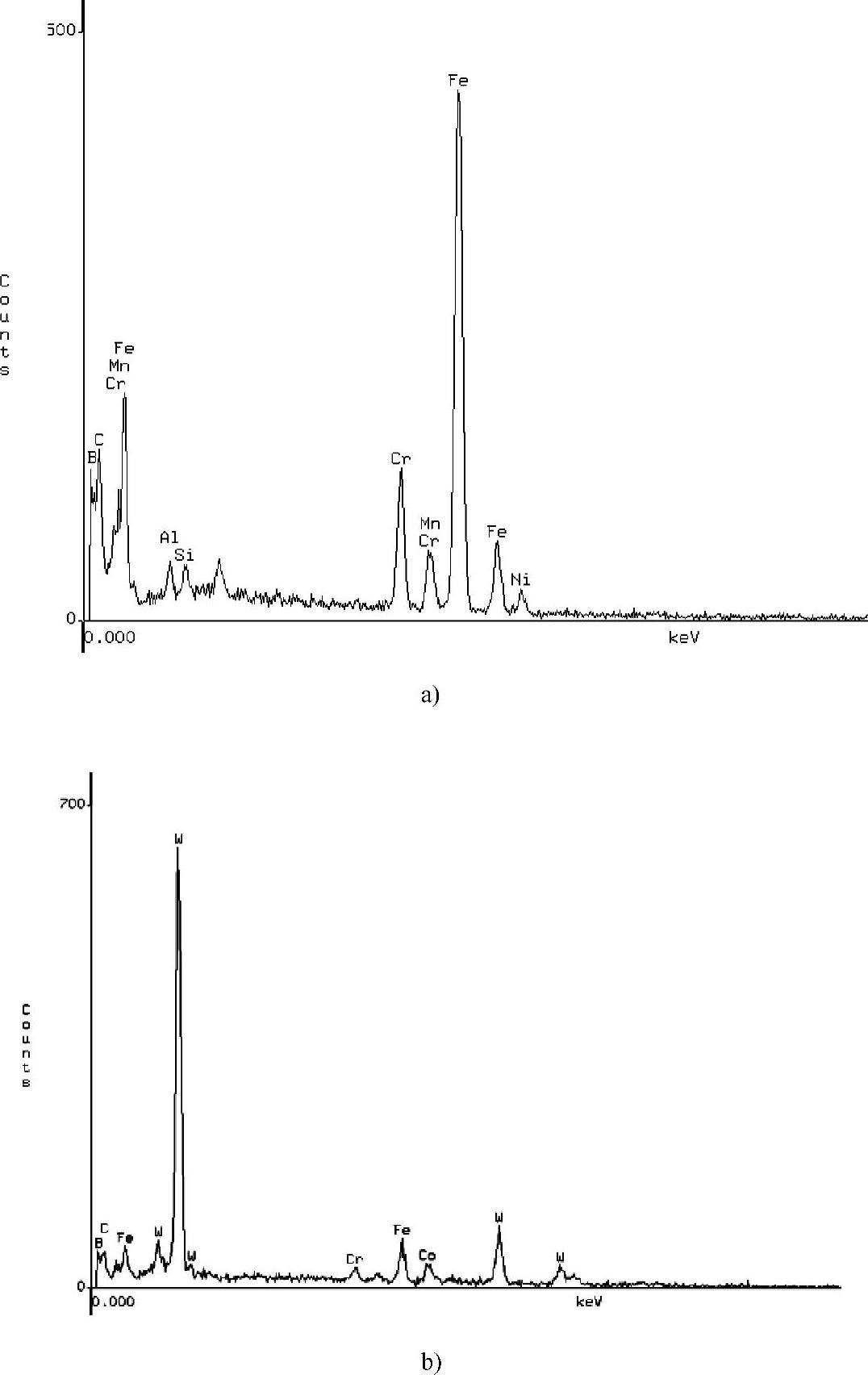

当切削速度增大到v=62m/min时,车刀后刀面的磨损形态见图6-25a。由图6-25b、图6-26a可见有Cr、Mn、Ni、Al、Fe、C等工件中的元素和杂质,其中也含有刀具中的W元素;再由图6-26b可见,既有刀具中的W、Co元素,也有工件中的Cr、Fe和C元素;从磨损形貌上看,后刀面上有刮痕存在。因此,随切削速度的增大,切削区的温度提高,后刀面的磨损形式有扩散磨损、粘结磨损和磨粒磨损。

图6-25 车刀后刀面的显微照片及A区能谱分析结果

a)车刀后刀面的显微照片 b)A区能谱分析结果

图6-26 能谱分析结果

a)B区能谱分析结果 b)C区能谱分析结果

所以,在低速车削时,刀具后刀面以粘结磨损为主。随着切削速度的提高,刀具的磨损形式以扩散磨损、粘结磨损为主,伴有磨粒磨损。

相关文章

表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2025-09-29

电感接近传感器根据上述电流特性工作。电感接近传感器经由此电路产生检测工件的电磁区域。在屏蔽接近传感器中,制造商在传感器内部添加屏蔽物质,或者将传感器的包装加上金属屏蔽物。请注意目标位置、振荡器和传感器输出信号之间的关系。......

2025-09-29

反应弛豫时间之后,进入侵孔的剩余活性聚能侵彻体发生爆燃反应,释放大量化学能和气体产物,在侵孔内形成高温高压作用场,从而显著提升了对混凝土类硬目标的毁伤效应。活性聚能战斗部作用本体功能型硬目标毁伤机理可通过数值仿真进行,计算模型如图6.15所示。炸药直径为25 mm时,抛掷效应最为显著,靶体上表面、侧面及底面裂纹密集,最终产生结构爆裂解体。图6.18炸药直径对毁伤效应的影响表6.2混凝土靶毁伤数据......

2025-09-29

松香的钎剂作用在于所含的松香酸,去膜机理属有机酸一类。目前,由于CFC的禁用使得人们把钎剂的研制转移到水洗钎剂和免洗钎剂上。水洗钎剂的可靠性取决于水清洗钎剂残渣的“干净”程度。免洗钎剂具有较低的固体含量,焊后无需清洗,主要以有机酸作为活性剂,有时也会有胺的存在。......

2025-09-29

在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。切削用量对刀具寿命的影响十分显著。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。......

2025-09-29

图5.24混凝土介质内压力分布图5.25观测点E处压力时程曲线压碎区A点处等效应力、失效应力与损伤因子变化时程曲线如图5.26所示。图5.27裂纹区B点处等效应力、失效应力与损伤因子变化时程曲线拉伸破坏区C点处等效应力、失效应力与损伤因子变化时程曲线如图5.28所示。可以看出,压力峰值衰减至2 MPa,等效应力始终小于材料失效应力,混凝土介质只产生弹性变形而不产生损伤。......

2025-09-29

残余应力是热喷涂过程中普遍存在的一种现象,与喷涂工艺、基体及粉末性能、样品形状和喷涂参数等因素密切相关。涂层残余应力产生的原因很多,主要原因可归纳为两大类。涂层残余应力影响因素较多,当基体温度以及工艺参数发生改变时都会引起残余应力的改变。一般来说,涂层厚度越大残余应力越大。......

2025-09-29

数控车床主要使用机夹可转位车刀。下面介绍数控车床用机夹可转位车刀的编号方法及特点。表1-2 可转位外圆车刀型号编制品种规格的选用可转位车刀的品种主要有外圆、端面、外圆仿形、外圆端面四种,使用范围大致与名称相似,但也可灵活应用。优先选用圆柄车刀,如在卧式车床上因受四方刀架的限制,可增加辅具后再使用。......

2025-09-29

相关推荐