图6-27 铣刀前刀面的显微照片当铣削速度v=40m/min时,铣刀前刀面是月牙洼磨损形态,见图6-29a。总之,在低速铣削工件时,铣刀前刀面是月牙洼的磨损形态,以粘结磨损为主;随着铣削速度的提高,刀具前刀面的粘结磨损减轻,伴有磨粒磨损;当铣削速度的进一步提高时,刀具有微小的崩刃,磨粒磨损也在增大。......

2023-06-27

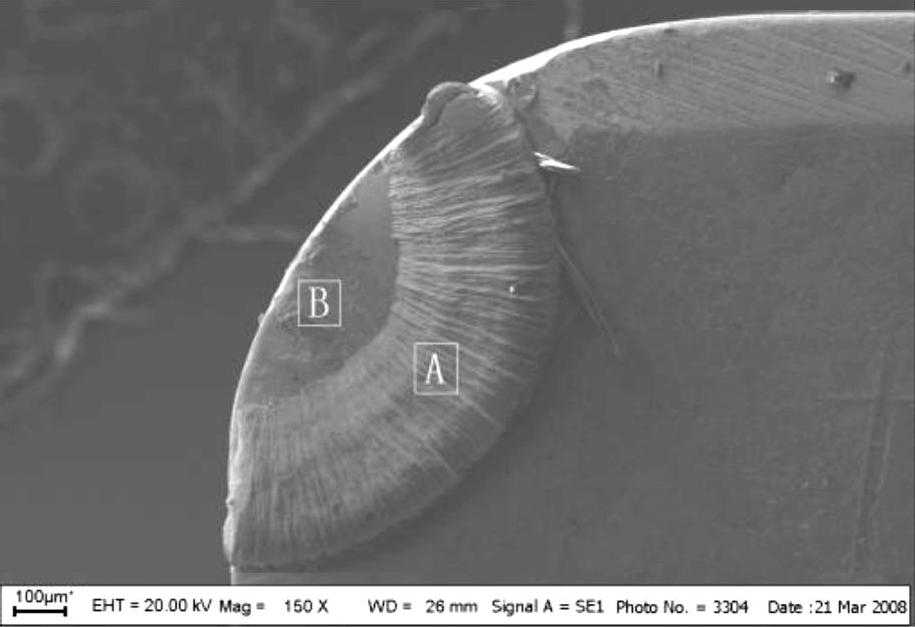

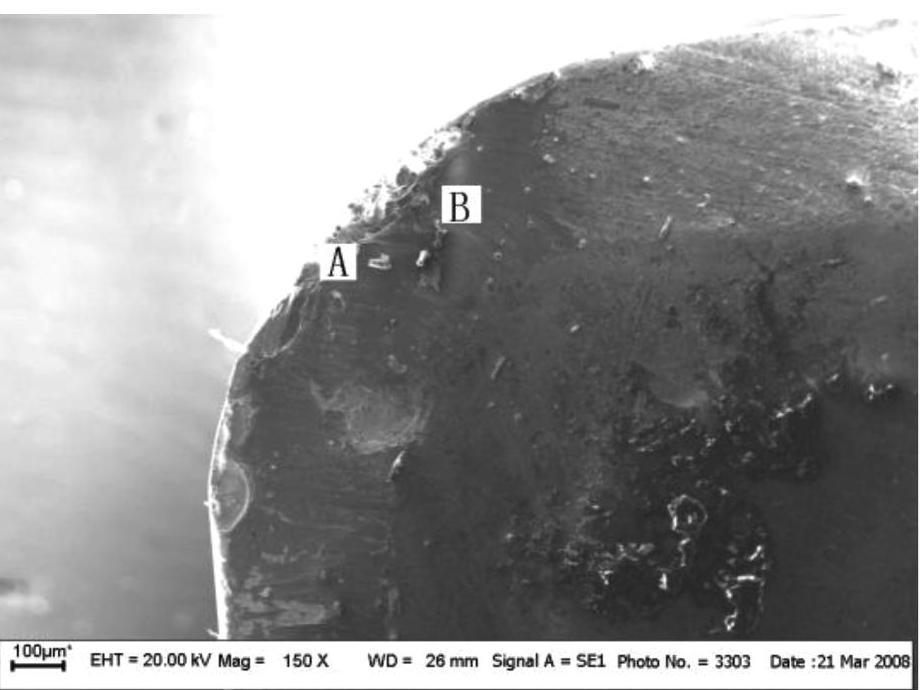

图6-11示出了切削速度v=20m/min时车刀前刀面的磨损形态。A区材料的元素见图6-12a,从图中可以看出有Cr、Mn、Mo、Ni、Al和Fe等元素,说明工件材料在前刀面上有粘结发生;B区除了有上述工件材料外还有O元素(见图6-12b),说明刀-屑摩擦中有少量元素氧化。这些粘结材料在切削过程中脱落,带走刀具材料中的元素,从而使刀具的前刀面产生磨损。这说明,刀具磨损以粘结磨损为主。

图6-11 车刀前刀面的显微照片

图6-12 前刀面磨损的能谱分析

a)A区能谱分析结果 b)B区能谱分析结果

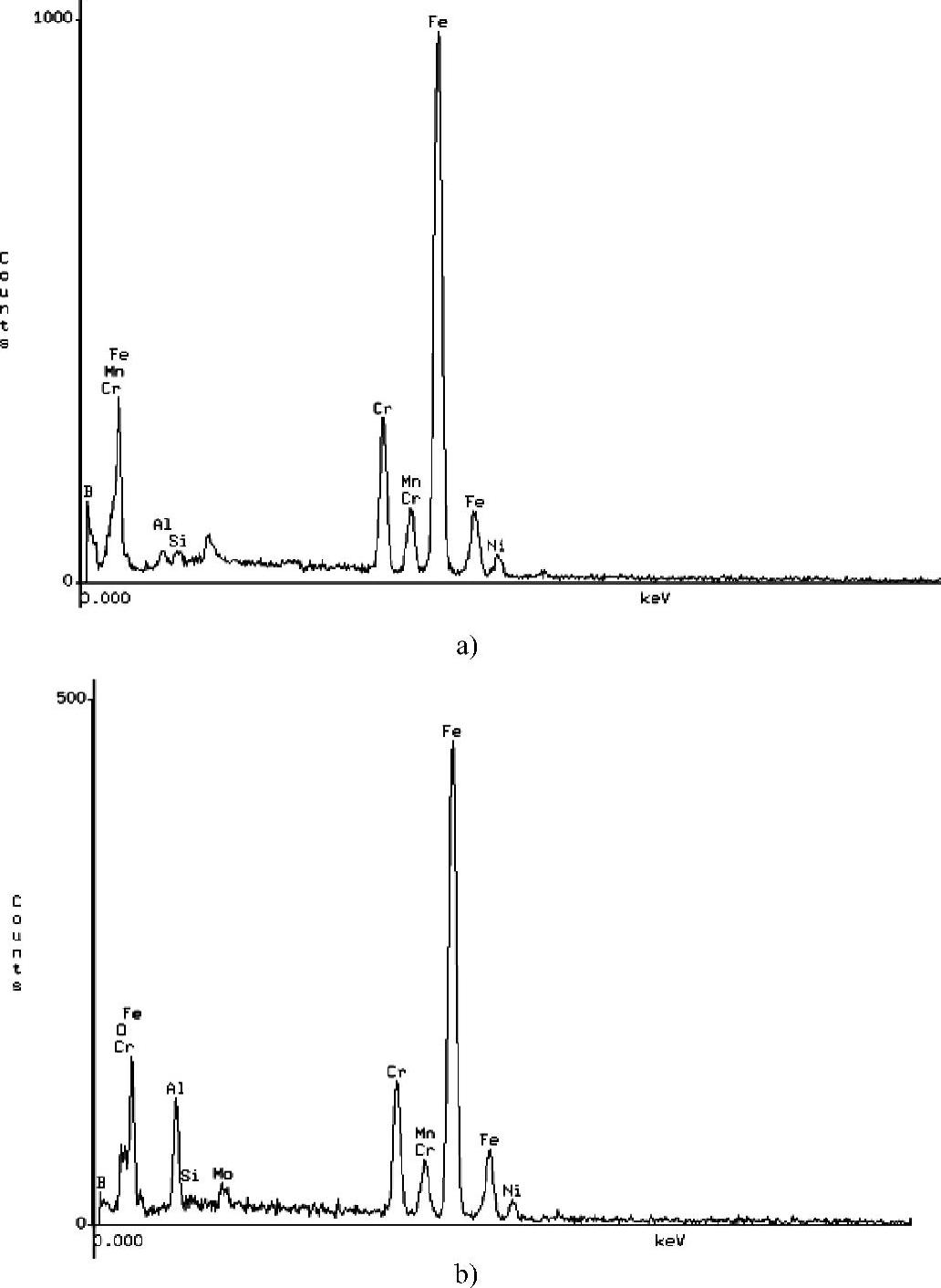

图6-13 前刀面显微照片与A区的能谱分析

a)车刀前刀面的显微照片 b)A区能谱分析结果

图6-13a所示为切削速度v=27m/min时车刀前刀面的磨损形态。A区材料的元素见图6-13b,从图中可以看出有Cr、Fe、Co、W、Si和Fe等元素,说明前刀面上有工件的材料扩散至刀具;由图6-14a可以看出有工件上的材料粘结到刀具的前刀面上,前刀面上除了有上述工件材料外还有O元素,说明刀-屑摩擦中有少量元素氧化;由图6-14b可以看出刀具中有Co、W扩散到切屑中。这说明在切削过程中,刀具磨损有扩散、粘结磨损两种形式存在。

图6-14 能谱分析结果

a)B区能谱分析结果 b)C区能谱分析结果

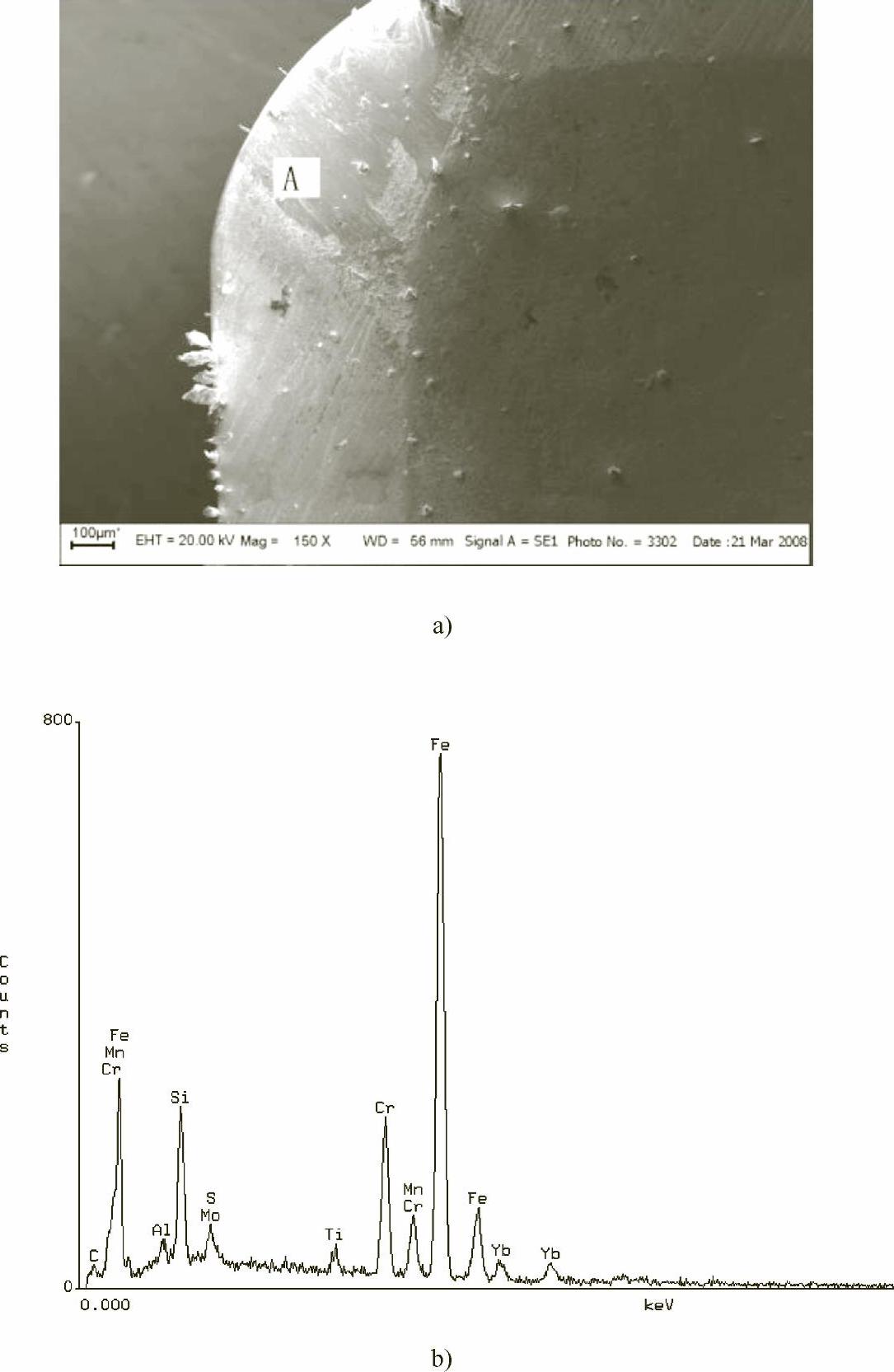

图6-15a所示为切削速度v=36m/min时车刀前刀面的磨损形态。A区材料的元素见图6-15b,从图中可以看出有Cr、Mn、Mo、Ni、Al和Fe等元素,说明前刀面上有工件的材料粘结到刀具的前刀面上,这证明当切削速度v=36m/min时前刀面以粘结磨损为主。

图6-15 车刀前刀面的显微照片及A区能谱分析结果

a)车刀前刀面的显微照片 b)A区能谱分析结果

图6-16a所示为切削速度v=62m/min时车刀前刀面的磨损形态。A区材料的元素见图6-16b,从图中可以看出有Cr、Co、W、Fe等元素,说明前刀面上有工件的材料扩散到刀具的材料内;由图6-17a能看出有少量Cr、Mn、Al、Fe等元素扩散到工件内部;由图6-17b可见前刀面上粘附着许多工件材料的元素。因此,随切削速度增大,切削区的温度也在升高,刀具的磨损主要有扩散和粘结磨损两种形式。

图6-16 车刀前刀面的显微照片及A区能谱分析结果

a)车刀前刀面的显微照片 b)A区能谱分析结果

当切削速度增大到v=82m/min时,车刀前刀面的磨损形态见图6-18,可以看出前刀面出现了月牙洼。由图6-19可以看出既有Co、W等刀具中的元素,也有Cr、Mn、Al、Fe等工件中的元素,这说明随着切削速度的提高,切削温度也逐渐升高,工件材料与刀具材料中的元素相互扩散;另外,刀具前刀面上还粘附着微量、散布广泛的工件材料。此外,由于工件材料中有少量的TiN、沉淀相(NiAl)等硬质点,也促使刀具月牙洼的产生和前刀面的磨损加剧。因此,这种情况下,刀具的磨损形式以扩散和粘结磨损为主,也有磨粒磨损。

图6-17 能谱分析结果

a)B区能谱分析结果 b)C区能谱分析结果

总之,在低速车削时,刀具的前刀面以粘结磨损为主。随着切削速度的提高,刀具的磨损形式以扩散、粘结磨损为主,伴有磨粒磨损。

图6-18 车刀前刀面的显微照片

图6-19 能谱分析结果

a)A区能谱分析结果 b)B区能谱分析结果

有关沉淀硬化不锈钢的切削与数值模拟的文章

图6-27 铣刀前刀面的显微照片当铣削速度v=40m/min时,铣刀前刀面是月牙洼磨损形态,见图6-29a。总之,在低速铣削工件时,铣刀前刀面是月牙洼的磨损形态,以粘结磨损为主;随着铣削速度的提高,刀具前刀面的粘结磨损减轻,伴有磨粒磨损;当铣削速度的进一步提高时,刀具有微小的崩刃,磨粒磨损也在增大。......

2023-06-27

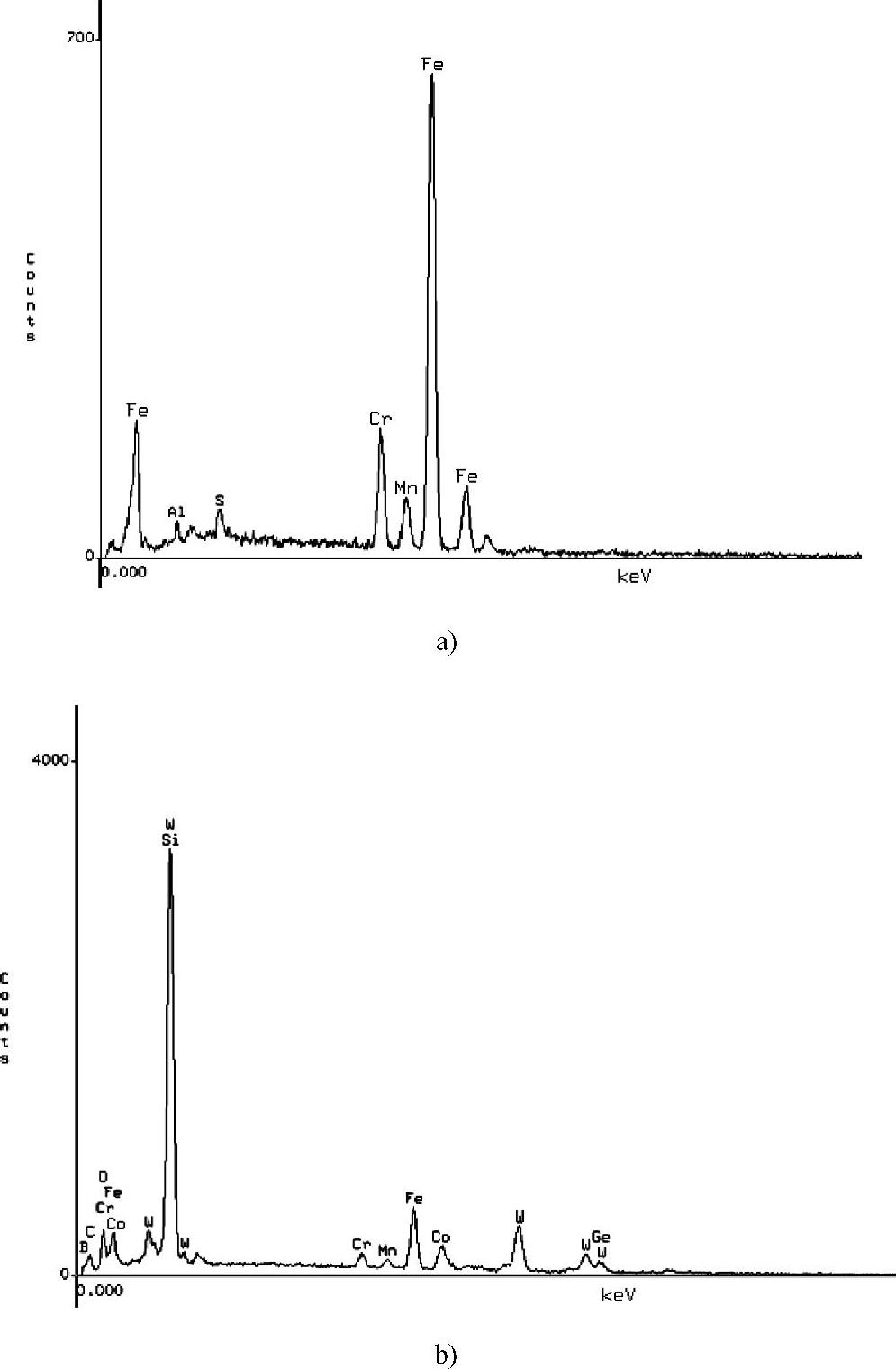

图6-20 车刀后刀面的显微照片及A区能谱分析结果a)车刀后刀面的显微照片 b)A区能谱分析结果图6-20所示为切削速度v=27m/min时车刀后刀面的磨损形态。这说明在低速车削时,后刀面的磨损形式是以粘结磨损为主。......

2023-06-27

图6-31 铣刀后刀面的显微照片当铣削速度v=40m/min时,铣刀后刀面磨损形态见图6-31。图6-34 铣刀后刀面的显微照片及A区能谱分析结果a)铣刀后刀面的显微照片 b)能谱分析结果综上所述,在低速铣削工件时,铣刀后刀面以粘结磨损为主;随着铣削速度的提高,刀具后刀面的粘结磨损减轻,伴有磨粒磨损;当铣削速度进一步提高时,后刀面随切削刃微小的崩刃而剥落,磨粒磨损成为刀具的主要磨损形式。......

2023-06-27

表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2023-06-16

不同地点、不同时间进行的暴露试验研究表明,环境温度、湿度与SO2共同对锌腐蚀起作用,SO2污染是锌腐蚀的主要因素。工业城市大气以SO2污染为主;沿海地区海盐粒子是主要污染因素;森林和热带雨林地区空气洁净,锌腐蚀属于潮湿的大气腐蚀。对试验区域主要污染物SO2的监测结果表面,SO2浓度与材料腐蚀率成正比,地表SO2浓度较大,9m高度处浓度最小。......

2023-06-23

图12-4刀具磨损曲线监测信号的处理分析以及特征的提取是刀具状态监测的关键技术之一。近年来越来越多的学者利用BP神经网络来研究刀具磨损检测技术问题,利用人工神经网络预测刀具磨损是可行的也是科学的。以高速铣削过程中刀具的磨损状态为研究对象,利用刀具在不同磨损状态下的铣削力信号对不同监测技术进行研究,建立了基于BP神经网络预测......

2023-06-28

相关推荐