采用表6-1中的刀具材料,在切削速度v=47m/min、切削深度ap=0.4mm和进给量f=0.1mm/r的切削用量条件下,进行了刀具切削磨损对比实验。图6-5示出了YT5、YT15、KT315、KC9125和K15五种刀片切削过程中的磨损情形。综合考虑上述刀片的性能、价格和货源等因素,以及企业的具体加工情况,选用国产刀片YT5比较合适。因此,刀具材料既要具有一定的耐磨性,同时也应具有较好的冲击韧度。相比之下,KT315最耐磨,YT5最易磨损。......

2023-06-27

1.整体铣刀磨损实验

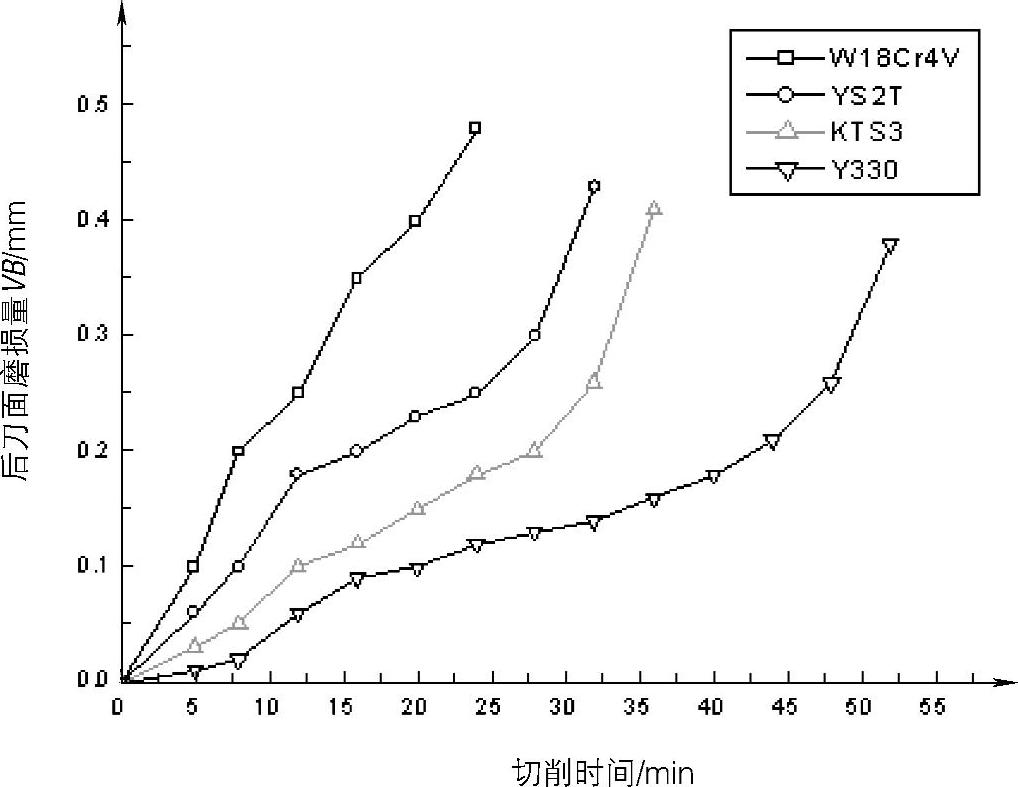

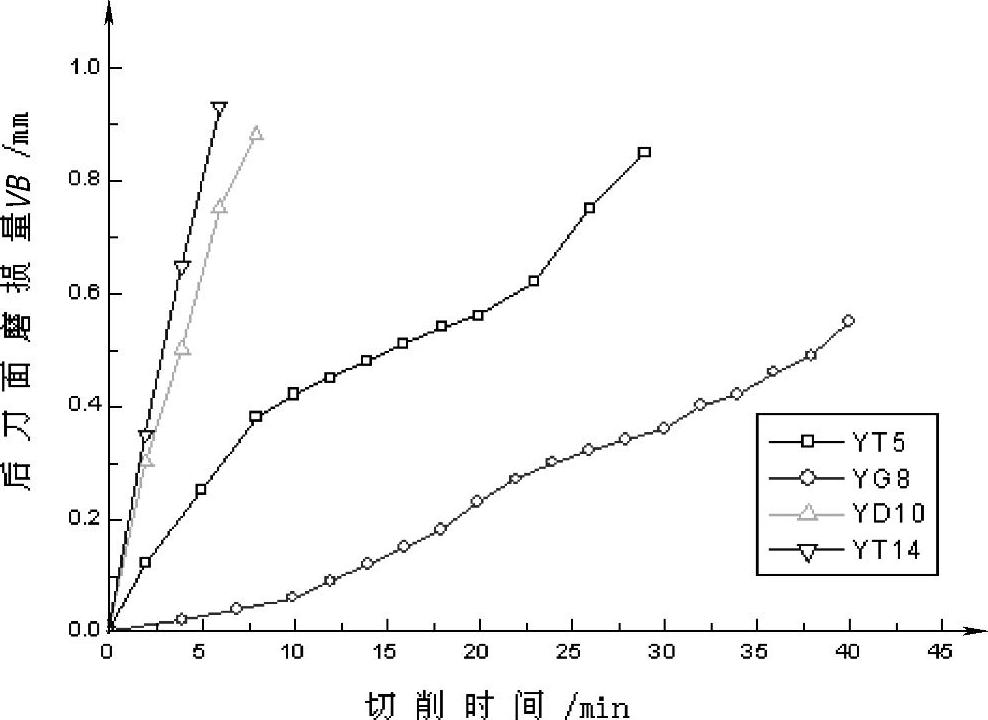

选用X52K铣床,采用逆铣、端铣、干铣方式。用表6-2中的整体铣刀,采用表6-3中的切削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果见图6-7。

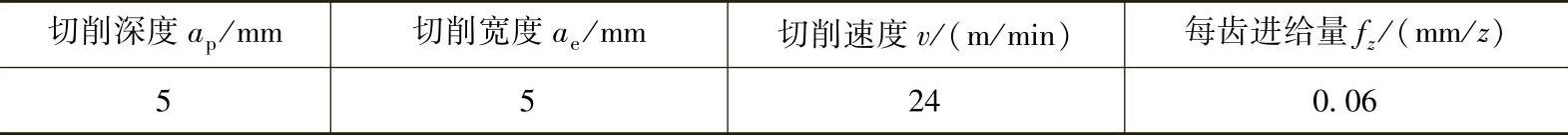

表6-3 铣削参数

图6-7 立式整体铣刀磨损曲线

图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。从磨损情况看,W18Cr4V材料的立铣刀磨损最快,YS2T、KTS3次之,Y330耐磨性相对较好。

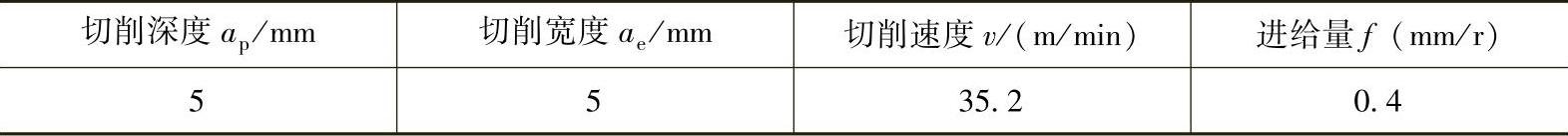

2.可转位铣刀

使用加工中心(型号为KVC650),采用逆铣、端铣、干铣方式。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。

表6-4 铣削参数

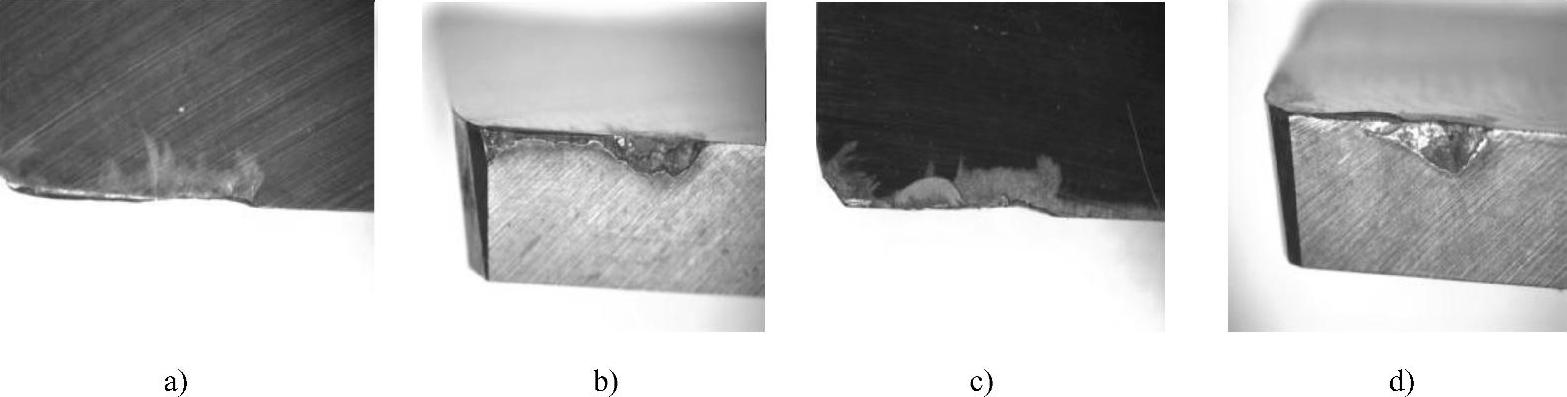

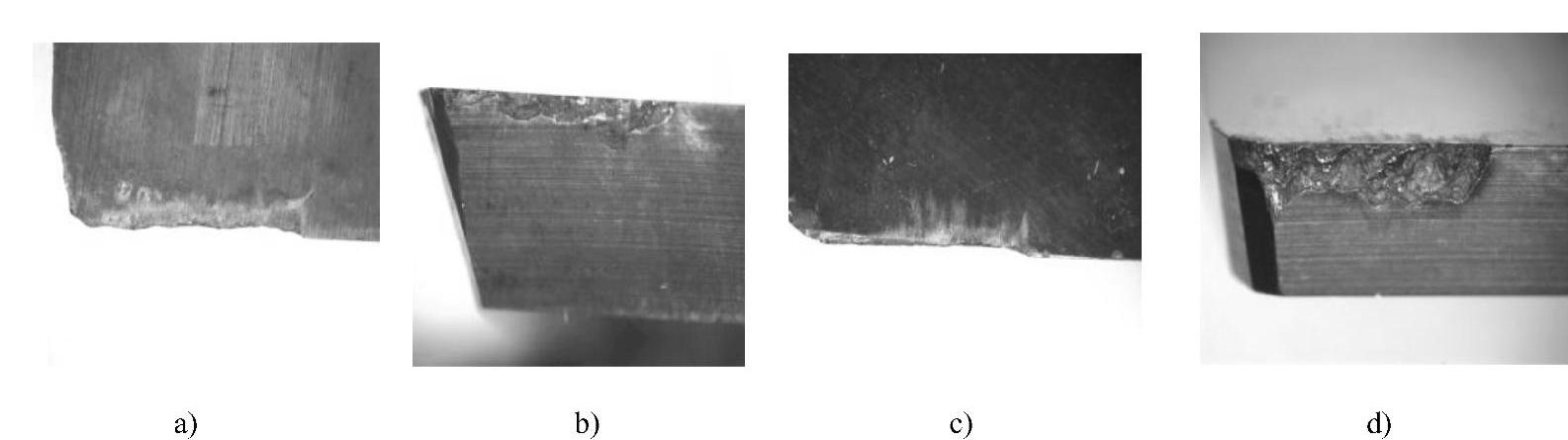

使用表6-2中的刀片材料进行铣削实验,YT5前、后刀面的磨损形态分别见图6-8a和图6-8b;YG8前、后刀面的磨损形态分别见图6-8c和图6-8d;YD10前、后刀面的磨损形态分别见图6-9a和图6-9b;YT14前、后刀面的磨损形态分别见图6-9c和图6-9d。上述四种刀片的磨损曲线见图6-10。

图6-8 YT5、YG8铣刀片磨损情况

a)YT5前刀面 b)YT5后刀面 c)YG8前刀面 d)YG8后刀面

图6-9 YD10、YT14铣刀片磨损情况

a)YD10前刀面 b)YD10后刀面 c)YT14前刀面 d)YT14后刀面

图6-10表明,YD10和YT15两种刀具材料磨损很快,几乎没有初期磨损和正常磨损阶段就直接进入剧烈磨损阶段,这是由于铣削是一个断续切削过程,刀齿经历着切入和切出的循环,刀齿因此承受着交变切削冲击力;另外,由于沉淀硬化不锈钢中有TiN、沉淀相(NiAl)等硬质点,不仅加快刀具的磨损,也使刀齿在铣削过程中切削力渐增,又因为工件材料中δ-铁素体的存在,致使切削力渐减,使铣刀在切削过程中产生振动。其中YT15硬度较YT5高而冲击韧度相对较低;YG8硬度和YT15、YT5差别不大,但冲击韧度相对较高。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。综合诸多因素,应选用YG8作为可转位铣刀刀片的材料。

图6-10 可转位铣刀磨损曲线

有关沉淀硬化不锈钢的切削与数值模拟的文章

采用表6-1中的刀具材料,在切削速度v=47m/min、切削深度ap=0.4mm和进给量f=0.1mm/r的切削用量条件下,进行了刀具切削磨损对比实验。图6-5示出了YT5、YT15、KT315、KC9125和K15五种刀片切削过程中的磨损情形。综合考虑上述刀片的性能、价格和货源等因素,以及企业的具体加工情况,选用国产刀片YT5比较合适。因此,刀具材料既要具有一定的耐磨性,同时也应具有较好的冲击韧度。相比之下,KT315最耐磨,YT5最易磨损。......

2023-06-27

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

应根据数控机床的加工能力、工件材料的性能、加工工序的内容、切削用量及其他相关因素,合理选择刀具类型、结构、几何参数等。另外,数控铣床主轴转速比普通铣床高1~2 倍,且主轴输出功率大,因此与传统加工方法相比,数控铣床加工对刀具的要求更高;不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀具结构、几何参数。......

2023-06-29

1)取后刀面磨损量为0.5mm作为铣刀的磨钝标准,使实验工作在刀具的正常磨损阶段进行。2)取表8-4中的进给量、铣削深度和铣削宽度,分别在5~7种铣削速度下进行铣削,然后用模拟的方法得到铣削温度。4)实验数据的处理。由图可知,用YG8铣削沉淀硬化不锈钢时,不同进给量的铣削表面积相对磨损最小值所对应的铣削温度值在268~280℃之间。如果取平均值,则可认为用YG8铣削沉淀硬化不锈钢的最佳铣削温度为274℃。......

2023-06-27

同时,刀具材料的工艺性能对刀具本身的制造和刃磨质量也有很大影响。因此,刀具切削部分的材料必须具备下列要求。常温硬度必须在60HRC以上,才能确保正常切削,对某些较难切削的材料,刀具材料的硬度甚至于要求在65HRC以上。它是评定刀具材料切削性能优劣的主要指标,一般用温度来表示。上述几项性能不能同时兼得,没有一种刀具材料具备所有性能的最佳指标。所以,对刀具材料应根据具体加工条件有选择地使用。......

2023-06-24

在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。切削用量对刀具寿命的影响十分显著。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。......

2023-06-26

刀具磨损可分为正常磨损和非正常磨损两类。图3-19刀具的磨损形式图3-20刃口塑性变形图3-21刀具脆性损伤的分类脆性损伤是由于作用于刀具的拉应力和剪切应力以及交变应力引起的,具体来说,有下述各种原因:因不合理的切削条件等使刀尖受到较大的力。塑性变形是刀具切削区域因严重塑性变形而使刀面和切削刃周围产生塌陷。......

2023-07-01

图6-3扁钻整体式;装配式2.麻花钻麻花钻是孔加工刀具中应用最为广泛的工具,特别适合直径小于30mm孔的粗加工,生产中也有把大一点的麻花钻作为扩孔钻使用的。扩孔钻按刀具切削部分的材料来分,有高速钢和硬质合金两种。......

2023-07-01

相关推荐