取第4章中切削力和切削温度的实验数据中的16组切削参数,用仿真方法获取切削力和切削温度值,每一组仿真值和实验值的切削力对比情况见图5-7a,切削温度对比情况见图5-7b。从图5-7可以看出,仿真值与实验值比较接近,相对误差都在10%以内。......

2023-06-27

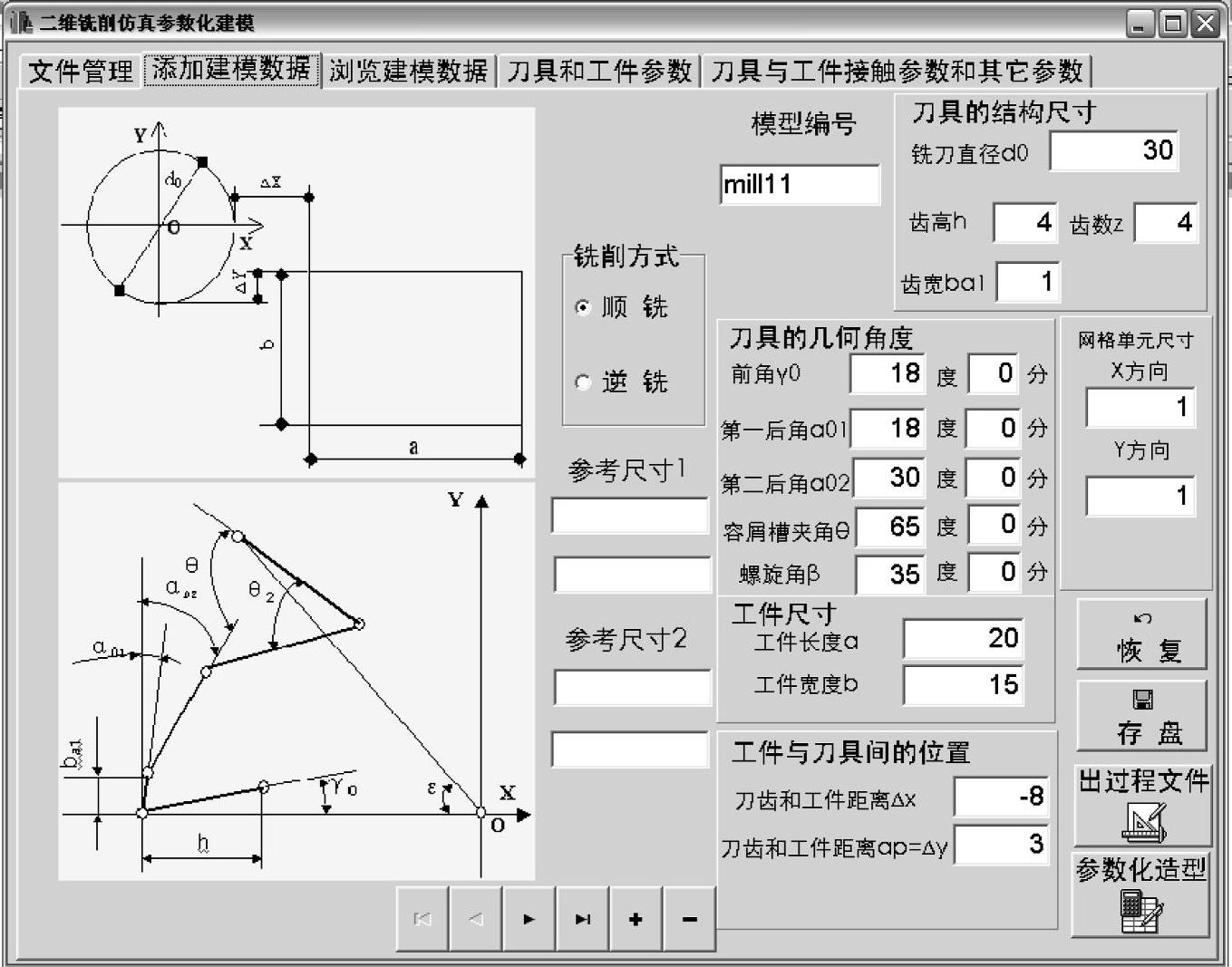

建模系统的运行界面见图5-11。界面分五个页面:文件管理、添加建模数据、浏览建模数据、刀具和工件参数、刀具与工件接触参数和其它参数。

图5-11 建模系统的运行界面

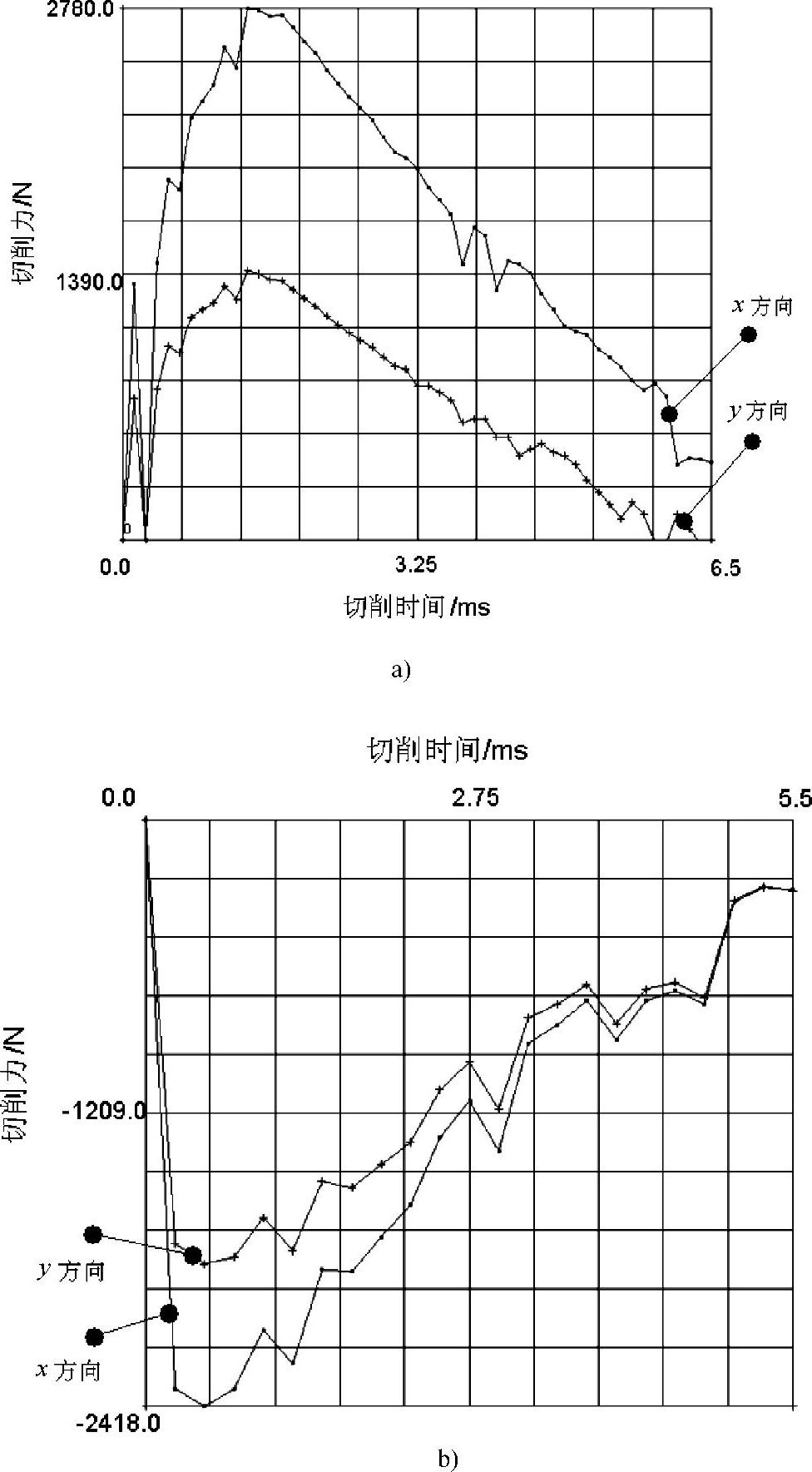

给定铣刀直径d0=30mm,齿高h=4mm,齿数z=4,齿宽ba1=1mm,前角γ0=18°,第一后角α01=18°,第二后角α02=30°,容屑槽夹角θ=65°;工件长度a=20mm,工件宽度b=15mm;工件离铣刀中心距离Δx=-8mm,Δy=3mm。在给出铣刀的进给量f=46mm/min、刀具的转速n=275r/min、切削深度ap=3mm、切削宽度ae=15mm后,铣刀顺铣、逆铣仿真运行情况分别见图5-12a和图5-12b,从图中可以看出温度变化情况。顺铣、逆铣过程中铣削力变化分别见图5-13a和图5-13b。

图5-12 铣削仿真运行情况

a)顺铣仿真运行 b)逆铣仿真运行

图5-13 切削力和切削温度的仿真结果

a)顺铣仿真铣削力变化情况 b)逆铣仿真铣削力变化情况

采用同样的方法,取第4章铣削过程切削力实验中的16组切削参数和切削温度中的9组切削参数,获得的切削力仿真值和实验值如图5-14a所示,获得的切削温度的仿真值和实验值见图5-14b。从图5-14可以看出,仿真值与实验值比较接近,相对误差都在10%以内。导致切削力和切削温度误差的原因有:建立的仿真模型并不完全理想,刀具尖角处的圆角假想为尖角,并且刀具存在制造、安装误差;建立工件材料流动应力模型时,应变速率相对较低,所用的Johnson-Cook模型不太精确;工艺装备系统的制造精度以及检测系统有误差等。

图5-14 铣削过程中切削力和切削温度的仿真值与实验值

a)切削力的仿真值与实验值 b)切削温度的仿真值与实验值

有关沉淀硬化不锈钢的切削与数值模拟的文章

取第4章中切削力和切削温度的实验数据中的16组切削参数,用仿真方法获取切削力和切削温度值,每一组仿真值和实验值的切削力对比情况见图5-7a,切削温度对比情况见图5-7b。从图5-7可以看出,仿真值与实验值比较接近,相对误差都在10%以内。......

2023-06-27

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

铣削加工的主要内容如图3-78所示。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。指平行于工作平面测量的切削层中最大的尺寸。......

2023-06-29

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

为了查明毛羽山隧道岩体地应力的大小及方向,参照天池坪隧道的地应力测量结果,进行地应力反演计算。图2.35毛羽山隧道与天池坪隧道平面位置关系图从图中可以看出,两隧道轴线的夹角约40°,模型图复杂且不规则,直接进行毛羽山隧道地应力反演困难且不准确,为了便于准确分析毛羽山隧道的地应力,将毛羽山隧道和天池坪隧道分别建成两个地质模型,通过建立参考点两次反演计算进行分析。......

2023-09-21

焊接数值模拟技术的发展趋势是集成化、专业化、工程化。搅拌摩擦焊模块可以自动生成搅拌头模型及网格,评估搅拌头旋转速度、焊接速度对零件的变形及应力的影响。所谓专业化,就是焊接模拟软件的不断细化,将各种类型的焊接仿真技术模块化,形成适于各种类型焊接工艺的模板库。例如点焊工具、激光焊工具、电子束焊接工具、钎焊工具、搅拌摩擦焊工具。而根据传统焊接过程,则需要进行500~1000次的焊接切片试验。......

2023-07-02

本次研究的构造应力场模拟流程如图31。图34 模型边界条件的设置3.3.4.5 数值模拟结果根据以上模拟方法和步骤,对研究区的构造应力场进行了模拟分析。......

2023-08-20

表6-3 铣削参数图6-7 立式整体铣刀磨损曲线图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。......

2023-06-27

相关推荐