建模系统的运行界面见图5-11。从图5-14可以看出,仿真值与实验值比较接近,相对误差都在10%以内。图5-14 铣削过程中切削力和切削温度的仿真值与实验值a)切削力的仿真值与实验值 b)切削温度的仿真值与实验值......

2023-06-27

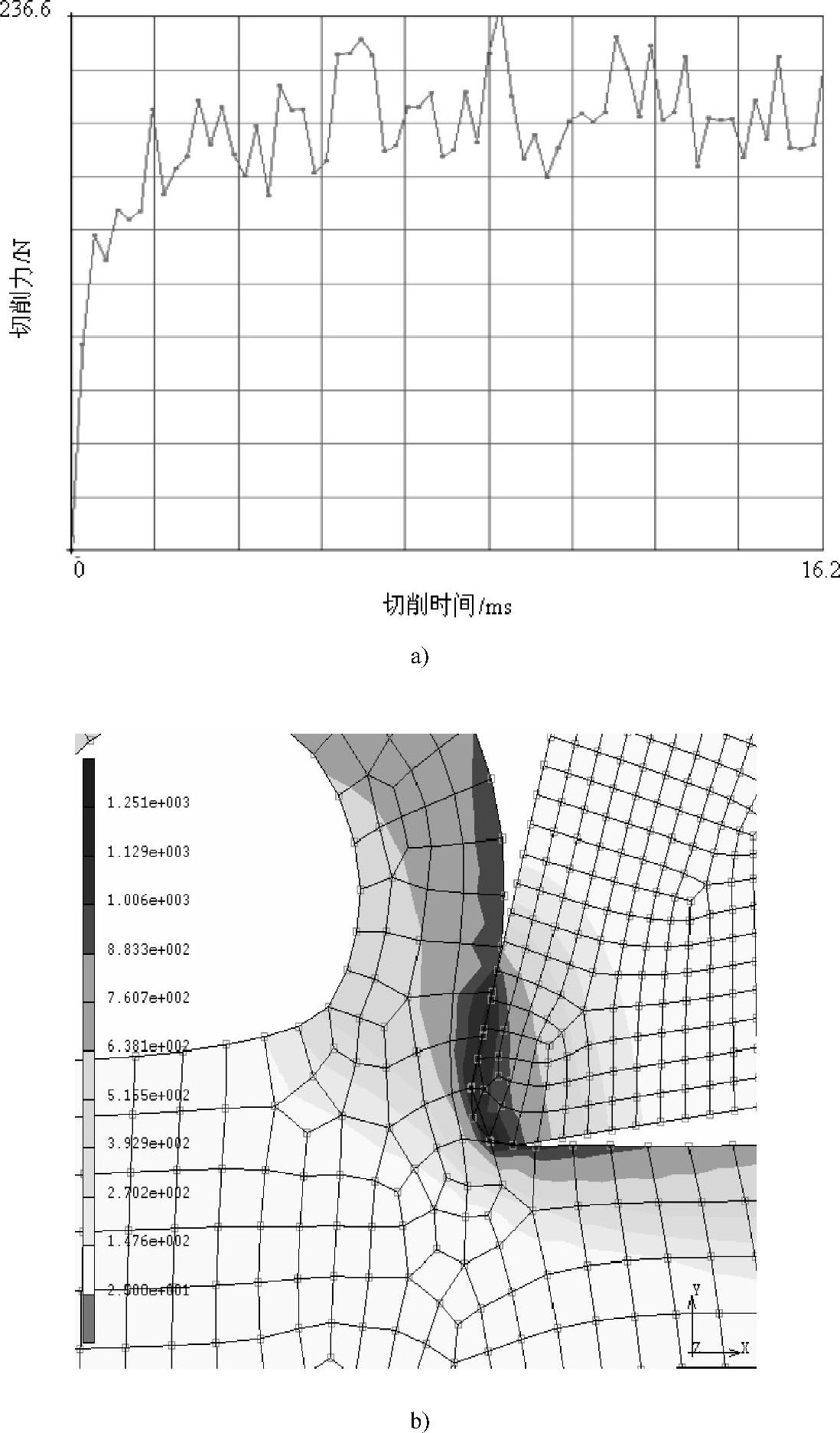

建模参数录入界面见图5-5a。若给定刀具后刀面长l1=3mm,前刀面长l2=5mm,前角γ0=15°,后角α0=8°,工件长a=12mm,高b=5mm,工件与刀尖距离m=0.5mm,切削深度ap=0.3mm,然后再给出刀具和工件的几何特性、材料模型、刀具与切屑和后刀面摩擦状况、接触设置等参数,最后再给出刀具的移动速度,这样就可建立切削过程的仿真模型,正交切削过程仿真运行情况见图5-5b。切削力和切削温度的仿真结果见图5-6。

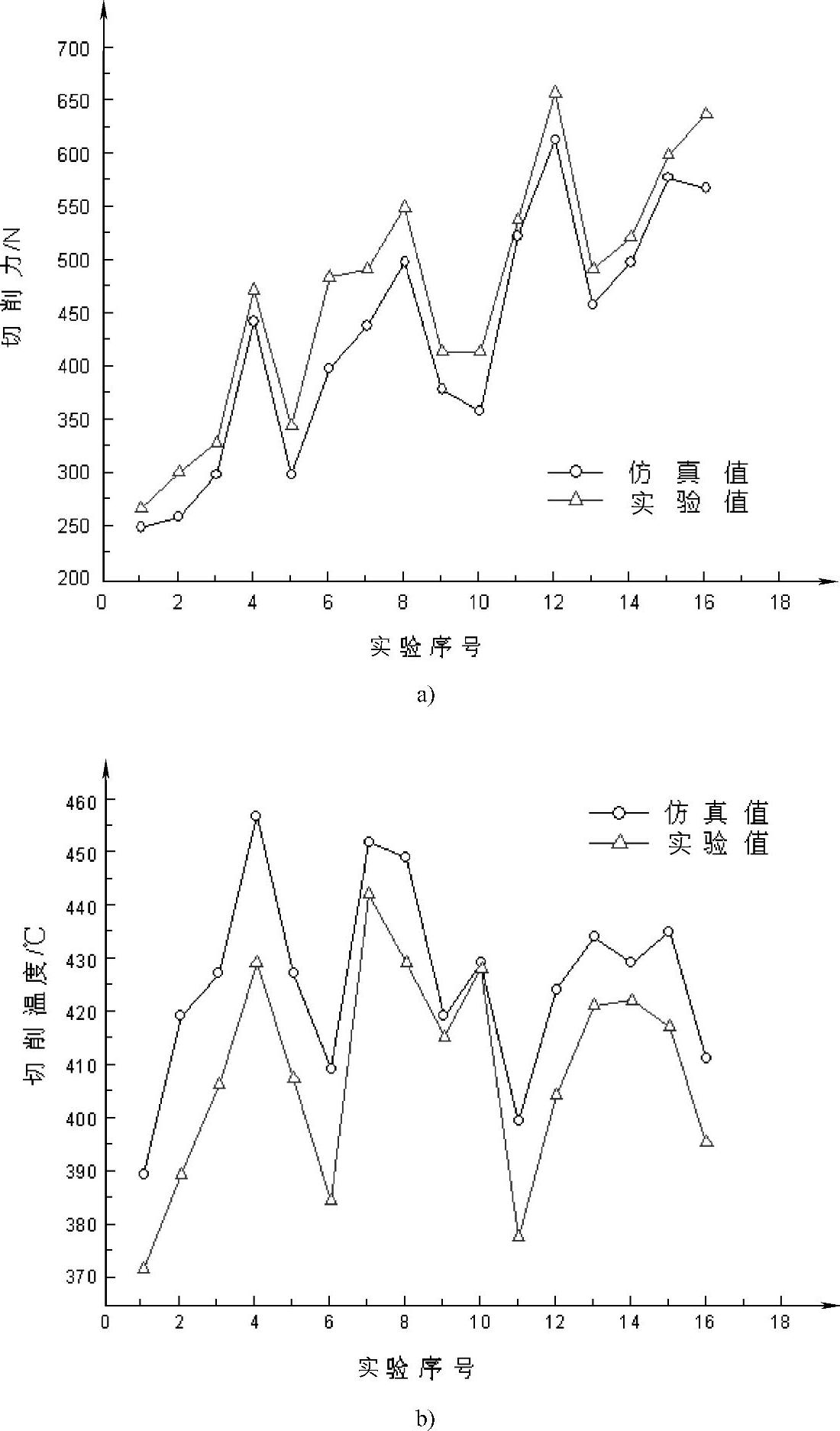

取第4章中切削力和切削温度的实验数据中的16组切削参数,用仿真方法获取切削力和切削温度值,每一组仿真值和实验值的切削力对比情况见图5-7a,切削温度对比情况见图5-7b。从图5-7可以看出,仿真值与实验值比较接近,相对误差都在10%以内。导致切削力和切削温度误差的原因有:建立的仿真模型相对比较理想,而实际切削加工中的刀具制造、安装会有误差;建立工件材料流动应力模型时,应变速率相对较低,所用Johnson-Cook模型不太精确;工艺装备系统的制造精度以及检测系统存在误差等。

图5-5 切削仿真建模界面及运行情况

a)建模参数录入界面 b)正交切削过程仿真运行情况

图5-6 切削力和切削温度的仿真结果

a)刀具从切入到稳定状态过程中切削力变化情况 b)切削区的温度云图

图5-7 车削时切削力和切削温度的仿真值与实验值的对比情况

a)切削力的仿真值与实验值的对比情况 b)切削温度的仿真值与实验值的对比情况

有关沉淀硬化不锈钢的切削与数值模拟的文章

建模系统的运行界面见图5-11。从图5-14可以看出,仿真值与实验值比较接近,相对误差都在10%以内。图5-14 铣削过程中切削力和切削温度的仿真值与实验值a)切削力的仿真值与实验值 b)切削温度的仿真值与实验值......

2023-06-27

数控车床加工的螺纹多是米制三角形螺纹。图4-52 螺纹类零件2.加工方案及加工路线的确定以零件右端面中心O作为坐标系原点,设定工件坐标系。选择3号刀具为60°硬质合金机夹螺纹刀,用于螺纹车削加工。采用的切削用量主要考虑加工精度要求并兼顾提高机床寿命等因素。......

2023-06-26

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

为了查明毛羽山隧道岩体地应力的大小及方向,参照天池坪隧道的地应力测量结果,进行地应力反演计算。图2.35毛羽山隧道与天池坪隧道平面位置关系图从图中可以看出,两隧道轴线的夹角约40°,模型图复杂且不规则,直接进行毛羽山隧道地应力反演困难且不准确,为了便于准确分析毛羽山隧道的地应力,将毛羽山隧道和天池坪隧道分别建成两个地质模型,通过建立参考点两次反演计算进行分析。......

2023-09-21

焊接数值模拟技术的发展趋势是集成化、专业化、工程化。搅拌摩擦焊模块可以自动生成搅拌头模型及网格,评估搅拌头旋转速度、焊接速度对零件的变形及应力的影响。所谓专业化,就是焊接模拟软件的不断细化,将各种类型的焊接仿真技术模块化,形成适于各种类型焊接工艺的模板库。例如点焊工具、激光焊工具、电子束焊接工具、钎焊工具、搅拌摩擦焊工具。而根据传统焊接过程,则需要进行500~1000次的焊接切片试验。......

2023-07-02

在“创建工序”对话框的下拉列表中选择选项,此时,对话框中出现车削加工的21种子类型。图7.1.1所示的“创建工序”对话框区域中的各按钮说明如下。......

2023-06-18

本次研究的构造应力场模拟流程如图31。图34 模型边界条件的设置3.3.4.5 数值模拟结果根据以上模拟方法和步骤,对研究区的构造应力场进行了模拟分析。......

2023-08-20

相关推荐