为了获得这些软弱结构面的抗渗强度,中国电建集团中南勘测设计研究院有限公司采用多种试验方法进行了试验研究,经综合分析后得到的软弱结构面抗渗强度指标为:坝基岩体层间夹层的临界水力梯度为5.35,破坏水力梯度为33.79;挤压破碎带临界水力梯度为15.91,破坏水力梯度为48.66。因此,从工程安全及经济性角度综合出发,左非3坝基软弱夹层抗渗透变形破坏的水力梯度确定为30.0。......

2023-06-28

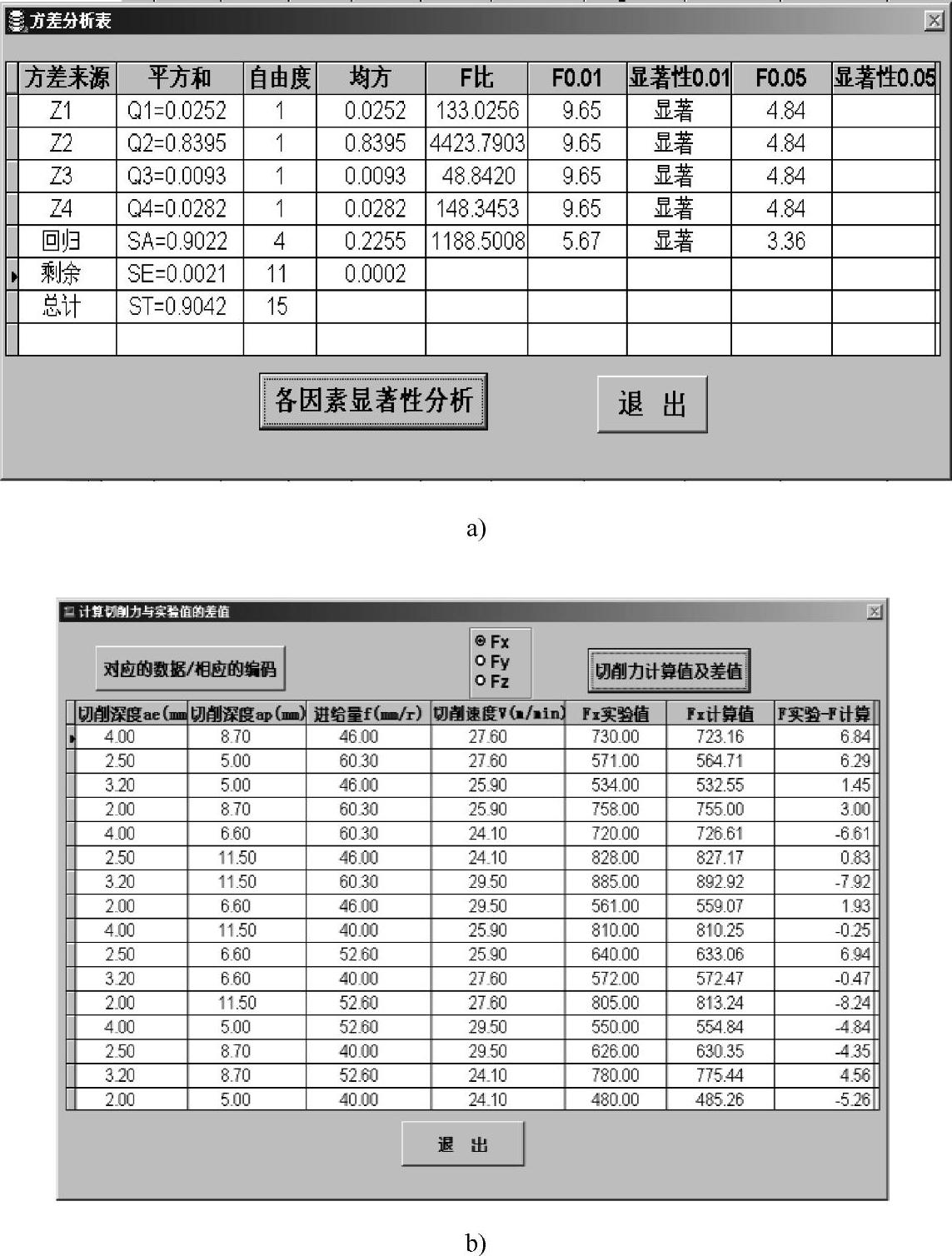

图4-17 方差分析结果与切削力的结果对比

a)方差分析及其各因素显著性 b)切削力计算值与测试值对比

1.切削力结果分析

经方差分析,切削力模型拟合较好。方差分析及其各因素显著性分析结果见图4-17a。切削力计算值与测试值的相对误差也在10%的允许范围内,见图4-17b。上述分析表明回归方程与实测值拟合得较好。另外,切削深度、进给量对切削力的影响显著,切削速度影响不显著。这说明切削深度对切削力影响最大,进给量次之,切削速度影响较小。

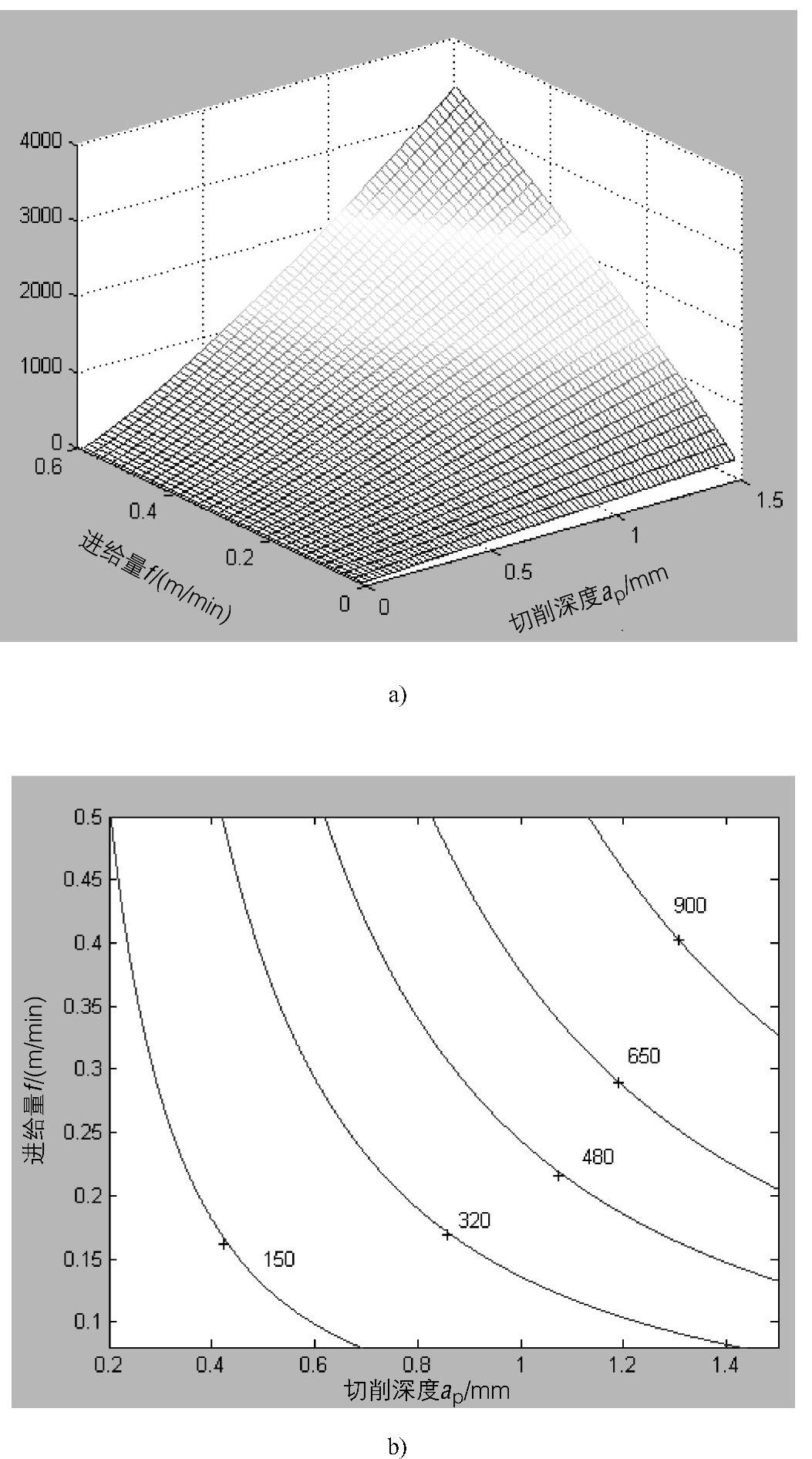

图4-18 车削时切削力与切削深度、进给量之间的关系以及Fy特征曲面等值线图

a)主切削力与切削深度、进给量的特征曲面 b)Fy特征曲面等值线图

切削速度v=48m/min时主切削力与切削深度、进给量的特征曲面见图4-18a,Fy特征曲面等值线见图4-18b。从图4-18a中,也能看出切削深度对切削力影响的显著效果。切削深度和进给量的增加,引起切削力的增加,都归结为切削层面积增大,变形抗力增大的缘故。但切削力影响最为显著的原因是,当切削深度增加时,切屑变形系数ξ保持不变,故主切削力随切削深度成近似比例增大;进给量虽增加了,作用在前刀面的法向力也随之加大,而由于摩擦系数μ减小而使切屑的变形系数ξ降低,从而减缓了主切削力增大的趋势。

2.铣削力结果分析

图4-19 切削力的分析

a)方差分析及其各因素显著性 b)切削力计算值与测试值之差

由图4-19a可知,切削力模型拟合得较好。从分析结果来看,切削深度影响最为显著;其次是切削宽度;第三是切削速度,但由于它的因子是负值,所以它能起到改善加工效果的作用;进给量对切削力的影响较小。为了验证数学模型的精确性,将实验值与计算值进行了误差计算(见图4-19b),相对误差近3%,所以表明模型预测值与实验值具有很好的一致性。

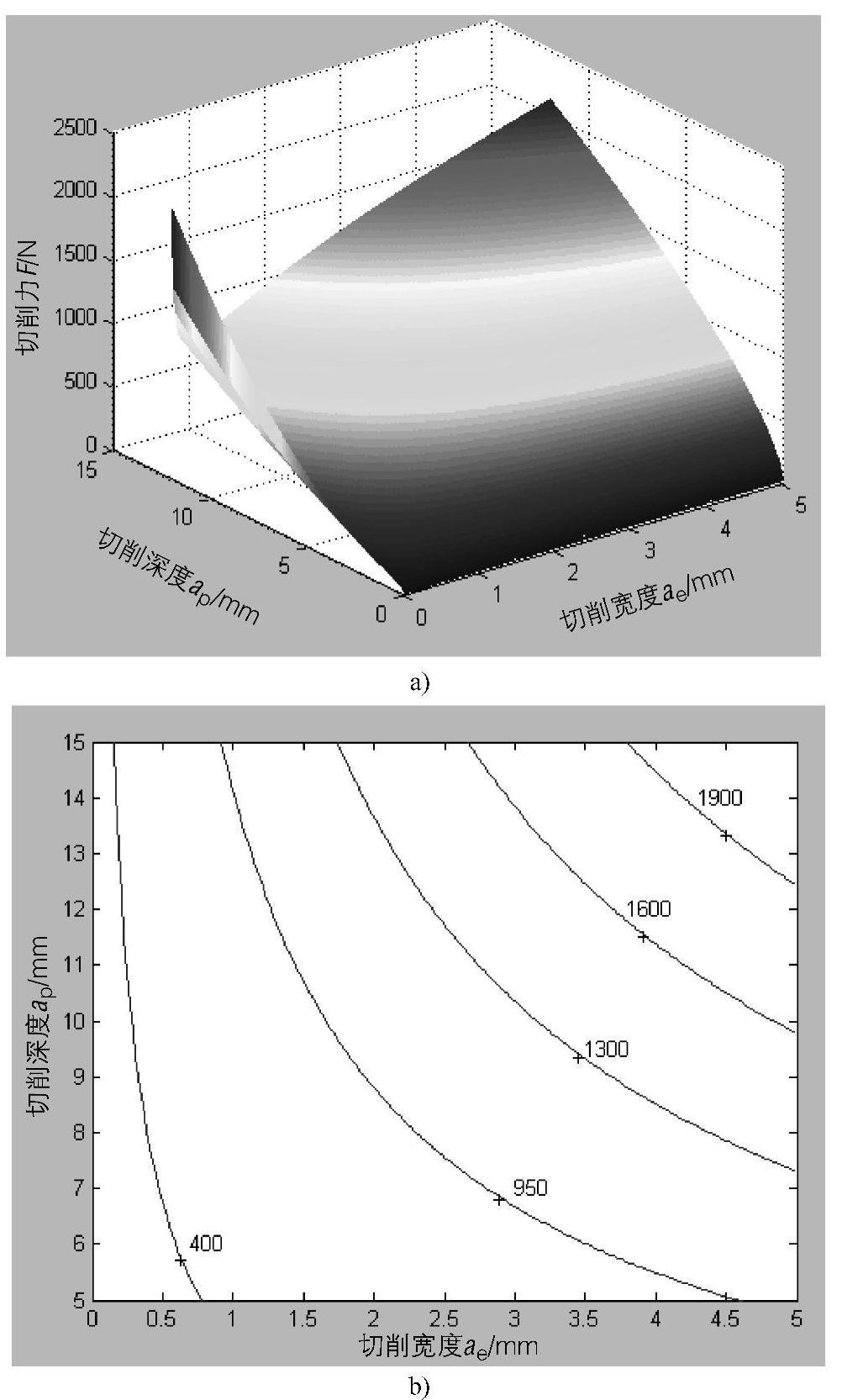

图4-20 铣削时切削力与切削宽度、切削深度之间的关系以及特征曲面的等值线图

a)切削力与切削深度、切削宽度的特征曲面 b)特征曲面的等值线图

f=60mm/min、v=29m/min时切削力与切削宽度、切削深度的关系见图4-20a。从图4-20b也可以看出切削深度和切削宽度对切削力的影响显著。而切削深度对切削力影响显著,是由于切削深度的增加,变形系数不变,切削力几乎成正比例增大;切削宽度增大时,切屑摩擦变形增大,使变形系数ξ增大,切削力也相应增大;进给量增加时,使得切削厚度增大,摩擦系数μ减小使切屑变形系数ξ减小,综合结果将减缓切削力随每齿进给量的增大效果。

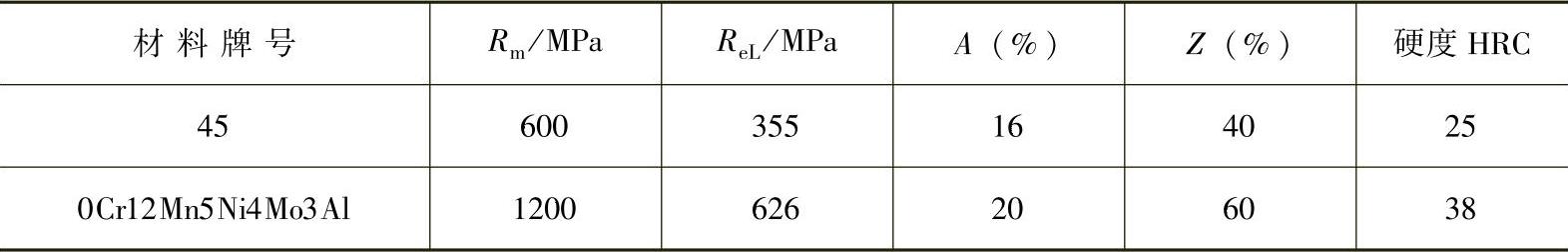

3.沉淀硬化不锈钢与45钢切削力的比较

对45钢也做了切削实验,发现切削沉淀硬化不锈钢的切削力是切削45钢切削力的2倍以上。为此,将45钢与沉淀硬化不锈钢的力学性能的部分参数进行对比,两种材料的力学性能的部分参数见表4-7。

表4-7 45钢与0Cr12Mn5Ni4Mo3Al材料的力学性能部分参数

从表4-7可以看出,45钢与沉淀硬化不锈钢的延伸性、断面收缩率相差不大,而沉淀硬化不锈钢的强度和硬度值要比45钢大许多,使得第一变形区的剪应力增大,塑性变形阻力相应增加,同时切屑变形过程中强化现象也明显;第二变形区的切屑与前刀面的接触区长度增大,它们之间的摩擦系数变大,摩擦阻力增加;第三变形区刀具后刀面与已加工表面的挤压、摩擦也明显增强。三个切削区综合作用的结果使得切削沉淀硬化不锈钢时的切削力要比切削45钢大。又由于沉淀硬化不锈钢的屈服强度远大于45钢,从而产生了沉淀硬化不锈钢切削加工时不易断屑的现象。

所以,在切削沉淀硬化不锈钢时,要选择比45钢小的切削用量,以免刀具磨损过快或损坏。尤其是在断续切削的铣削过程中,由于刀齿有冲击力作用,使用普通的立式铣刀或可转位铣刀片铣削时,切削速度要偏低,以防止铣刀过早失效。

有关沉淀硬化不锈钢的切削与数值模拟的文章

为了获得这些软弱结构面的抗渗强度,中国电建集团中南勘测设计研究院有限公司采用多种试验方法进行了试验研究,经综合分析后得到的软弱结构面抗渗强度指标为:坝基岩体层间夹层的临界水力梯度为5.35,破坏水力梯度为33.79;挤压破碎带临界水力梯度为15.91,破坏水力梯度为48.66。因此,从工程安全及经济性角度综合出发,左非3坝基软弱夹层抗渗透变形破坏的水力梯度确定为30.0。......

2023-06-28

差异表达基因检测不仅具有统计学意义,而且具有生物学意义,在医学临床诊断、药物疗效判断、揭示疾病发生机制等方面都有重要的作用。在医学研究中,癌症差异表达基因检测就是一个重要的问题。差异表达基因检测统计方法的目的是识别由于实验环境变化而引起的表达水平改变的基因[43]。在基因芯片数据分析中,差异表达基因检测的传统方法通常是假定所有癌症组样本相对于正常组样本都具有过高或过低的表达。......

2023-11-21

图2-8常用药知名老中医马祥治疗胃炎的常用药物药性分析104张处方中出现的药性为平、温、寒、凉、微温、微寒,分析结果显示药性,所使用频率由高到低依次为温,平,微寒,寒,微温(72次),热(42次),凉(10次)。图2-9药性分布知名老中医马祥治疗胃炎的常用药物药味分析104张处方中,药味分布最多的是味苦的药物,药味分析结果以苦味为主,如图2-10所示。......

2023-11-08

multcomp包中的cholesterol数据集,有50个患者均接受降低胆固醇药物治疗五种方法对患者的效果.五种方法分别是:20 mg一天一次、10 mg一天两次和5 mg一天四次,其中前三种所用药物相同,剩下的drugD 和drugE是候选药物.哪种药物疗法降低胆固醇最多?......

2023-11-18

前述测试主要是对利用特征数据进行分类精度对比,由于数据集大小、类分布不同等因素影响,精度只能在一定程度上代表数据对分类的支持情况。为探索特征数据的性能,更深入的分析是必要的。这组分析表明,特征数据集具有较好的线性可分特性。表5.11Fisher线性判别的分类结果2.特异分析在数据集中,一些数据或对象与其中其他数据或对象显著不同,则称是特异数据或特异对象。......

2023-06-16

采用对应态热导率模型、Chung法和Stiel-Thodos模型,对二元混合物气体的热导率进行了预测,预测结果与Christensen[27]测得的甲烷-氮气、甲烷-二氧化碳实验数据进行了对比,见表1-18~表1-20。由表中的预测结果可知,对应态热导率模型的平均绝对误差为5.03%,Chung法,Stiel-Thodos模型的平均绝对误差分别为4.93%和7.57%。而且对应态热导率模型的适用温度、压力范围广,可以对天然气的气态、液态热导率进行计算,精度较高,优点较为明显。......

2023-06-24

而我国图书馆对开展科学数据管理与共享服务还没有引起足够的重视,尚未开展这项服务。高校图书馆科学数据服务水平有待提高对调查结果分析发现,这些图书馆开展的服务水平不一。还有一些图书馆正在探索和尝试开展这项服务,如加拿大不列颠哥伦比亚大学图书馆于2010年1月成立了专门工作组研究对图书馆开展科研数据管理服务进行研究[28]。......

2023-11-22

相关推荐