以色列ISCAR公司认为,干切削工艺是切削加工技术的主要发展趋势。我国部分高校和研究院所已进行了大量干切削加工技术的研究和探讨,并取得了一批科研成果。在干切削加工的试验研究中,与硬质合金刀具相比,寿命提高两倍以上,生产成本与其相当或略低。......

2023-06-25

1.切削参数优化的应用研究

国内外研究者一直对最优切削参数的理论和方法进行研究,以获得最优切削参数。

在考虑加工质量方面,张明树等[65]应用图论工具,以加工表面粗糙度、加工时间、刀具费用等为目标,采用模糊理论建立了一个评价标准;Liu[66]、Moola[67]和Mangaraj[68]分别应用灰色关联理论、方差分析方法和响应曲面法构建了预测表面粗糙度的模型;Hamdan[69]和Munawar[70]分别通过田口方法设计实验,建立了以表面粗糙度为目标的优化模型;Khamel等[71]构建了表面粗糙度、切削力多目标优化模型;马利杰[17]建立了预测和控制铣刀跳动量的优化模型;李登万等[18]以表面粗糙度、残余应力为目标,建立了多个优化模型。

上述研究发现,切削参数优化的首要问题是切削参数的采集、处理,而采集所运用的实验方法、数据分析方法的正确与否直接影响切削参数最优解的准确性。表1-1列举了切削参数优化过程中常用的几种实验方法。

表1-1 切削参数优化常用的实验方法

在考虑成本方面,谢书童等[18]以最小加工成本为目标,采用了基于边缘分布估计算法和车削次数枚举方法相结合的优化算法;贾新杰等[72]针对一种弧齿锥齿轮粗铣,将单件最短工序时间(最大生产率)和单件最低加工成本作为目标建立了优化模型;Li等[73]提出了铣削钛合金的生产成本和表面质量的多目标模型;Arif等[74]针对在不同的方法下加工凹凸平面,建立了以零件表面完整性和生产成本为目标的优化模型;Othmani等[75]构建了铣削、钻削模具的生产成本和切削时间目标函数。

然而,成本目标中的一些数据采集对企业而言是一件非常困难的工作,而以单件工时或生产率为目标则比较符合实际。降低能耗也是减小加工成本的一种途径,文献[76-81]提出了以能耗为目标函数的优化模型。随着精密、超精密加工技术的发展,刀具寿命、磨损程度越来越被关注。赵军等[82]通过正交实验,用Sialon陶瓷刀片对材料Inconel718进行了高速切削,建立了刀具寿命的数学模型;Aoui-ci[83]、Senthilkumaar[84]和Thakur[85]也分别建立了刀具后刀面磨损、磨损量预测和刀具寿命的模型。以上方法均是通过建立数学模型,直接推测磨损量及切削参数中的一个或若干个数据。在间接地控制刀具磨损的研究中,Davoodi等[86]研究了在干、湿切削AA5083材料时进给分力、刀尖温度与切削速度、切削厚度的关系模型;盛精等[87]分析了刀具磨损与切削温度的关系,建立了切削参数的优化方程。

综上所述,最优切削参数采集的前期工作重点是实验设计,研究目标是获取基于优化目标的一组切削参数。切削参数优化的建模方式、优化目标、优化算法呈现多元化和多样化。

2.切削参数的优化方法

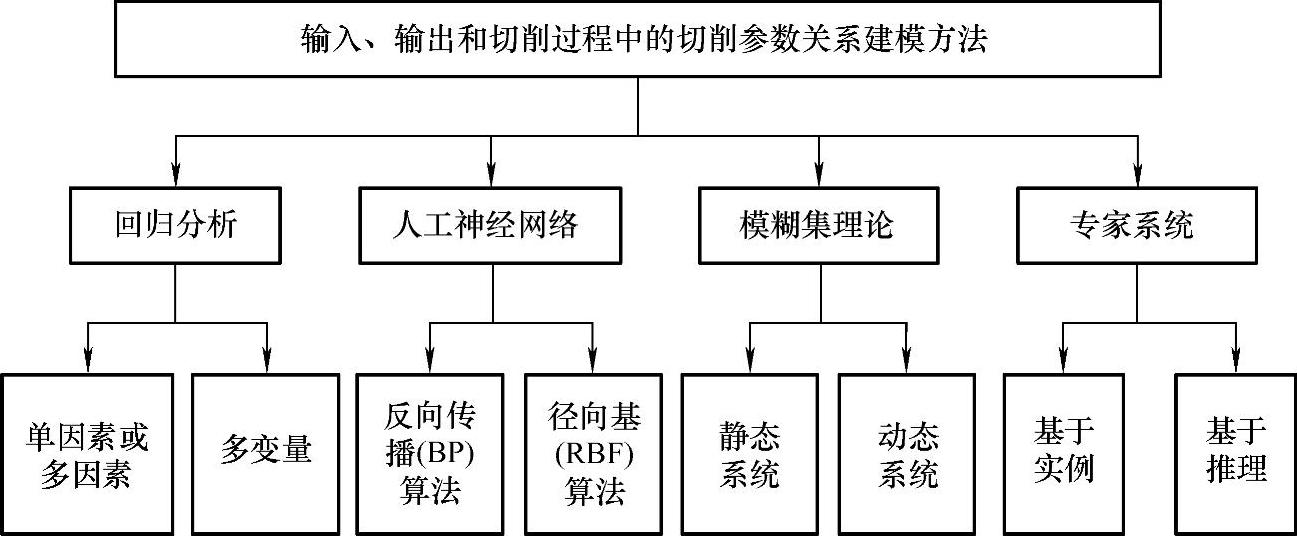

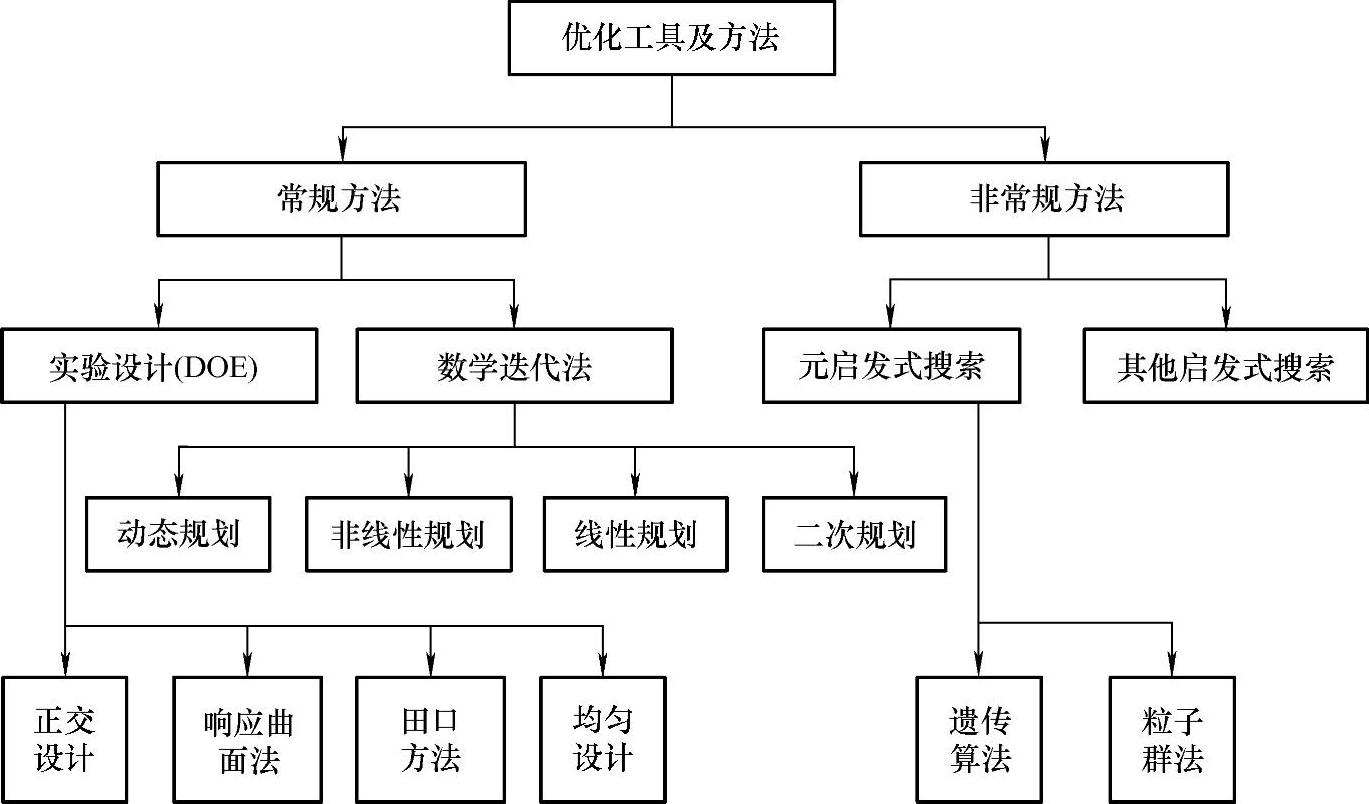

由于金属切削加工动态过程的复杂性,确定最优或近似最优切削参数的关键,就是面向离散和连续多模态参数空间建立目标函数与确定求解方法(优化方法)。切削参数优化建模的常用方法有回归分析[67,68]、人工神经网络[84]、模糊集理论[66]和专家系统等[88],如图1-1所示;而切削参数的优化方法,一般分为常规和非常规两类,如图1-2所示。常规方法包括实验设计和数学迭代法,通常能找到一个局部最优解。实验设计是运用数理统计理论解决工程问题的一项技术,包括正交设计[82]、响应曲面法[85]、田口方法[69,70]和均匀设计[17]等;而数学迭代法则是通过优化模型或目标函数获取一个近似值,并尝试得到近似最优切削参数,包括动态规划、线性规划、非线性规划和二次规划等。非常规方法包括元启发式搜索和其它启发式搜索。启发式搜索技术是一种随机搜索寻优方法,常用的元启发式搜索有遗传算法[84]、粒子群法[78]等。

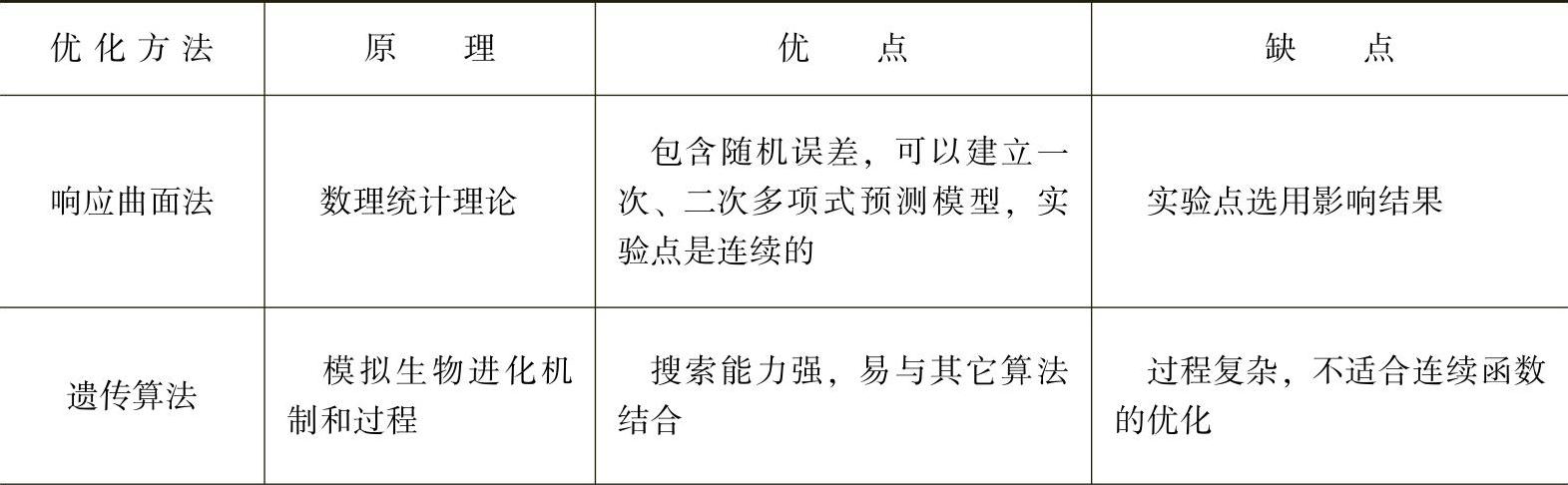

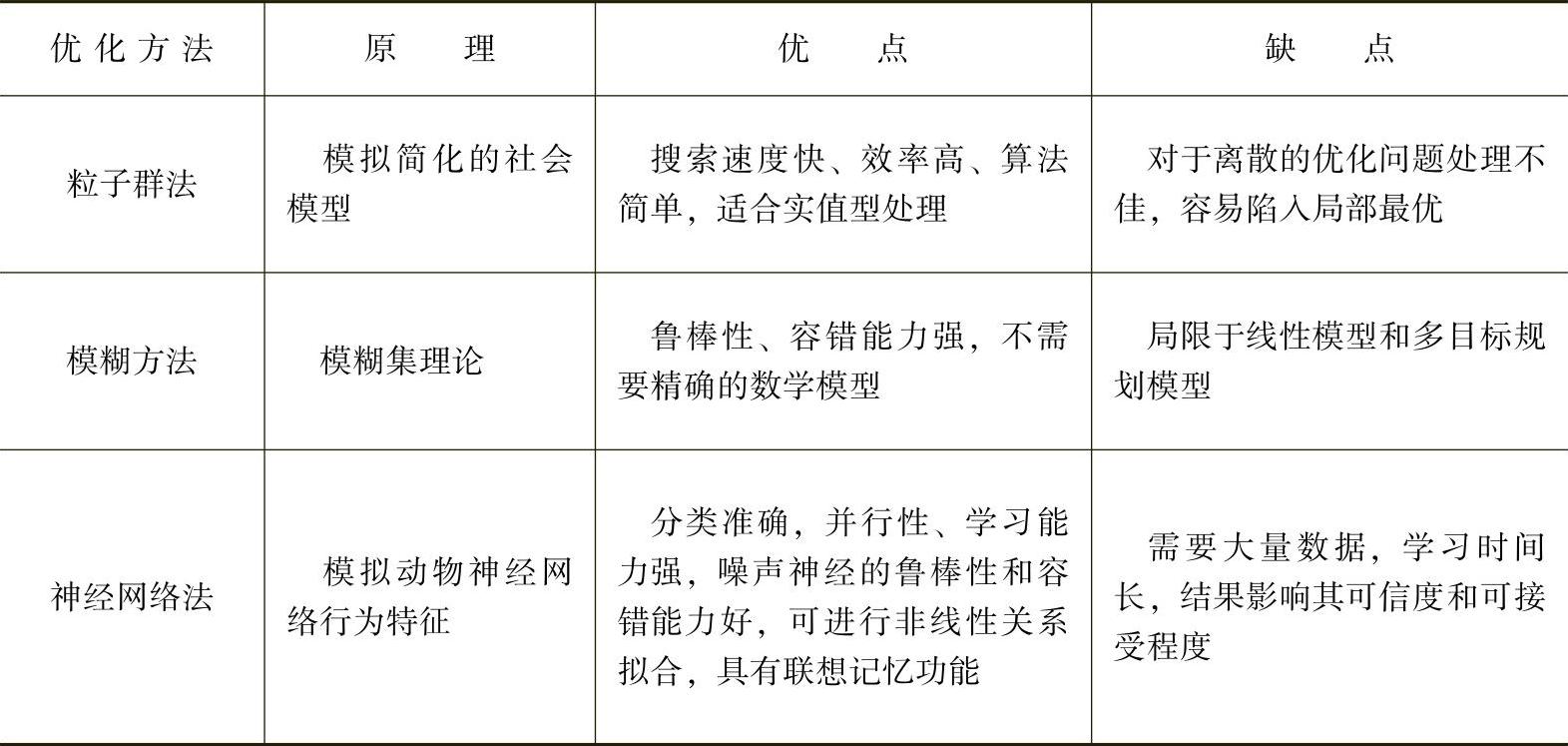

由上文可知,在切削参数优化过程中,建模是基础,优化算法则是必要手段。表1-2列出了常用的优化方法及其特点。

图1-1 切削参数建模的常用方法

图1-2 切削参数的优化方法

表1-2 常用的优化方法及其特点

(续)

3.工艺数据/知识的共享技术

英国的工程科学数据组织(ESDU)和美国的工业数据交换组织(GIDEP)提供了有效的工程方法、数据和原理。美国及德国等国家相继建立了30多个金属切削数据库,其中美国的CUTDATA和德国的INFOS最为著名[20],为制造企业提供多种形式的工艺信息。

计算机集成制造系统中的关键技术和难点之一是信息的集成,而其中切削参数的优化是一个实时、复杂的过程。优化模型中的工艺信息或参数来自于切削数据库或其它数据库。李尧等[89]建立了一个面向制造的数控切削数据库系统,实现了制造系统的远程在线智能监控及切削参数实时仿真优化;邓朝晖等[90]应用工艺数据库,开发了一个信息化、智能化的凸轮轴数控磨削工艺应用系统;朱林森[91]采用数据库,实现了预处理模块、CAD模块、CAM模块、后处理模块、CNC模块五个模块的无缝集成,研发了四坐标船模曲面对称加工集成制造系统。

在集成制造系统中,由于存在工艺数据/知识不能共享的问题。Naser[92]针对不同CAD几何建模软件包和存储在自己数据库的相关信息,以及数据库结构不同导致的信息不能共享等问题,运用智能特征识别方法开发出一种特征识别系统,使不同的CAD/CAM系统实现集成。

由于切削参数和包含设备、工件、刀具、切削液等多种工艺信息的组织是异构的、多元的和分布的,不容易实现异构数据源的集成,更难实现知识的重用和共享。研究者一般采用逻辑、框架设计,如知识表达采用多层次的知识框架技术,即对系统的管理对象、系统操作的语义网络、信息加工的组织方式、信息输出的结构与内容等进行逐层细化的描述[93,94];或采用法则,如采用产生式的规则和框架表示知识,采用实例推理为主、规则推理为辅的混合推理技术[95,96];或采用语义网络,如机械加工工艺手册、工艺经验表示,实现了层层推理[97]。上述的数据/知识表示方法及其特点见表1-3。

表1-3 常规的数据/知识表示方法及其特点

有关沉淀硬化不锈钢的切削与数值模拟的文章

以色列ISCAR公司认为,干切削工艺是切削加工技术的主要发展趋势。我国部分高校和研究院所已进行了大量干切削加工技术的研究和探讨,并取得了一批科研成果。在干切削加工的试验研究中,与硬质合金刀具相比,寿命提高两倍以上,生产成本与其相当或略低。......

2023-06-25

图2-1反映了在实施硬态切削时,被加工件切削区存在切削温度和工件硬度变化之间的金属软化效应。图2-2 硬态干切削中已加工表面的白层硬态切削是非常典型、特殊的干切削。硬态干切削加工工件表面完整性是决定能否采用硬态切削作为淬硬钢精加工手段的重要指标。......

2023-06-25

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

下面我们看看国内外在这方面的研究成果,我们的综述以分析大思想家们的研究阶段、研究风格的转换为主,以普通学者的二手文献为次,因此虽然以专论黑格尔历史哲学的著作为主轴,但并不限于此。海德格尔的标志性文章“黑格尔与希腊人”一文与伽达默尔的《黑格尔的辩证法》一书成为这一系研究者们的标杆。......

2024-01-10

1959年,中国上海电梯厂生产了第一批双人自动扶梯,并用于北京新火车站。目前,由于中国经济的高速发展,全球自动扶梯的最大消费市场转移到了中国,与此同时众多的生产厂家积聚了巨大的生产能力,使中国成为了全球最大的扶梯生产基地,这不仅能满足国内的巨大市场需求,还能大量出口到世界其他地区。......

2023-06-15

图1-11 切削力的分解主切削力Fc是总切削力在主运动方向上的分力。这是由于ap增大时单位切削力基本不变,f增大时单位切削力减小。F增大时hD增大,切屑底层的剧烈变形层占整个切削层的比例减小,使平均变形程度下降,Fc随着进给量f的增大而减小。切削速度对切削力的影响因材料不同而异。切削功率为切削力Fc和进给力Ff所消耗功率之和。......

2023-06-26

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2023-06-25

同年,教育部、公安部等十部委以部长形式印发《中小学幼儿园安全管理办法》,对中小学开展日常安全教育与培训的形式和内容等进行了明确规定。与此同时,教育部还不断加大对地方安全教育工作的指导力度。教育部每年都召开全国中小学安全管理工作会议,并印发一系列指导性文件,指导各地增强安全教育工作的针对性和实效性。国内也有不少中小学从事这方面的研究。......

2023-11-01

相关推荐